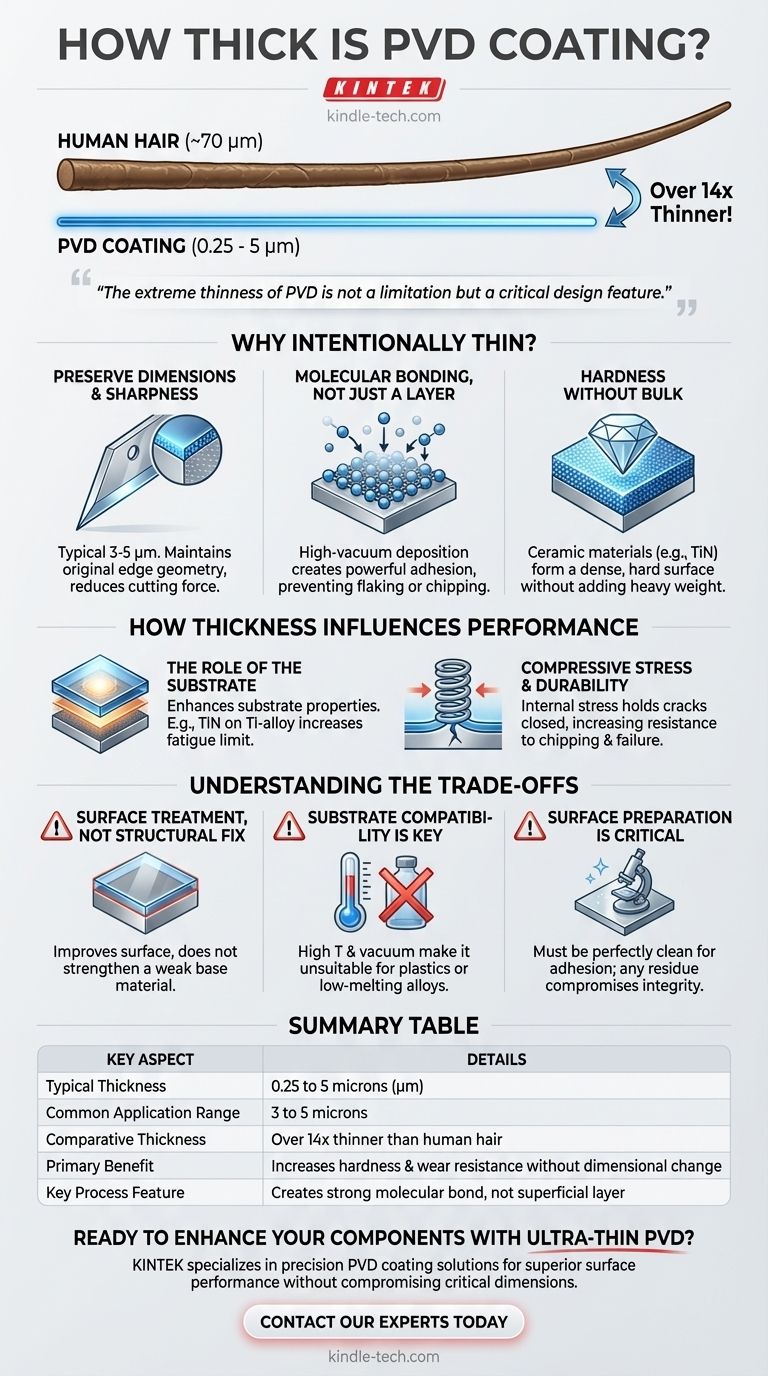

В большинстве технических применений покрытие, нанесенное методом физического осаждения из паровой фазы (PVD), исключительно тонкое. Типичный диапазон толщины составляет от 0,25 до 5 микрон (мкм), при этом многие применения попадают в диапазон от 3 до 5 микрон. Для справки: толщина одного человеческого волоса составляет около 70 микрон, что делает покрытие PVD более чем в 14 раз тоньше.

Чрезвычайная тонкость PVD — это не ограничение, а критически важная конструктивная особенность. Она позволяет значительно повысить твердость поверхности и износостойкость, не изменяя точных размеров, веса или остроты детали.

Почему покрытия PVD намеренно тонкие

Ценность покрытия PVD заключается в его способности фундаментально изменять свойства поверхности компонента на молекулярном уровне. Его тонкость необходима для достижения этой цели без создания негативных побочных эффектов.

Сохранение критических размеров и остроты

Для компонентов, где точность имеет первостепенное значение, таких как режущие инструменты, лезвия или медицинские приборы, любое увеличение толщины может нарушить функциональность.

Тонкое покрытие PVD, часто всего 3–5 мкм, придает огромную твердость и смазывающую способность, сохраняя при этом первоначальную остроту режущей кромки. Это снижает усилие резания и тепловыделение при использовании.

Молекулярная связь, а не просто слой

PVD не похоже на покраску. Это процесс осаждения в высоком вакууме, при котором твердый материал испаряется, а затем осаждается, атом за атомом, на подложку.

Этот метод, часто проводимый при температурах от 250°C до 750°C, создает мощную молекулярную связь. В результате получается покрытие с чрезвычайно высокой адгезией, которое не будет шелушиться или скалываться.

Достижение твердости без объема

Невероятная твердость покрытий PVD обусловлена используемыми материалами, которыми часто являются керамика, такая как нитрид титана (TiN).

Эти материалы образуют плотную, твердую поверхность, которая защищает нижележащий материал от износа и истирания. Защита исходит из присущих материалу свойств, а не из толстого, тяжелого слоя.

Как толщина влияет на производительность

Хотя покрытие тонкое, оно оказывает глубокое влияние на долговечность и функцию компонента. Оно работает согласованно с материалом, на который нанесено.

Роль подложки

Производительность покрытия PVD определяется нижележащим материалом, или подложкой. Покрытие улучшает свойства подложки, а не просто покрывает их.

Например, нанесение покрытия из нитрида титана (TiN) на высокопроизводительный титановый сплав (Ti-6Al-4V) может увеличить его предел усталости и выносливость, делая всю деталь более прочной.

Остаточное напряжение сжатия и долговечность

Процесс PVD создает напряжение сжатия в слое покрытия по мере его охлаждения. Это внутреннее напряжение является значительным преимуществом.

Оно работает, удерживая микроскопические трещины вместе, не давая им расти и распространяться. Это делает детали с покрытием PVD, особенно инструменты, используемые при прерывистом резании, такие как фрезы, гораздо более устойчивыми к сколам и разрушению.

Устойчивость к коррозии и температуре

Нанесенная пленка обладает высокой устойчивостью к коррозии, окислению и высоким температурам. Этот тонкий барьер эффективно герметизирует подложку от факторов окружающей среды, которые в противном случае вызвали бы ее деградацию.

Понимание компромиссов

PVD — мощная технология, но ее эффективность зависит от понимания ее предполагаемого использования и ограничений.

Это поверхностная обработка, а не структурное исправление

Покрытие PVD резко улучшает свойства поверхности, такие как твердость и износостойкость. Однако оно не изменяет объемные свойства подложки.

Оно не сделает слабый или мягкий базовый материал структурно более прочным. Основная прочность компонента должна быть подходящей для применения еще до нанесения покрытия.

Совместимость подложки имеет ключевое значение

Процесс включает высокие температуры и высокий вакуум. Это делает PVD непригодным для материалов, которые не выдерживают этих условий, таких как многие пластмассы или сплавы с низкой температурой плавления.

Подготовка поверхности имеет решающее значение

Высокая адгезия покрытия PVD может быть достигнута только на идеально чистой, гладкой и незагрязненной поверхности. Любой дефект или остаток на подложке поставит под угрозу целостность покрытия и приведет к его разрушению.

Сделайте правильный выбор для вашего применения

Идеальная толщина и материал покрытия полностью зависят от вашей цели.

- Если ваш основной фокус — точность и острота (например, режущие инструменты, медицинские приборы): Ультратонкая природа PVD является основным преимуществом, сохраняя критическую геометрию кромки при одновременном повышении твердости.

- Если ваш основной фокус — долговечность и износостойкость (например, корпуса часов, огнестрельное оружие, фурнитура): PVD обеспечивает значительное повышение твердости поверхности и коррозионной стойкости в тонком, легком форм-факторе.

- Если ваш основной фокус — специфическая декоративная отделка (например, ювелирные изделия, архитектурные элементы): Процесс позволяет создавать широкий спектр долговечных, ярких цветов и текстур без добавления ощутимой толщины или веса.

В конечном счете, контролируемая тонкость покрытия PVD является ключом к улучшению рабочих характеристик поверхности материала без ущерба для его основной конструкции.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Типичная толщина | От 0,25 до 5 микрон (мкм) |

| Общий диапазон применения | От 3 до 5 микрон |

| Сравнительная толщина | Более чем в 14 раз тоньше человеческого волоса (~70 мкм) |

| Основное преимущество | Повышает твердость поверхности и износостойкость без изменения размеров детали |

| Ключевая особенность процесса | Создает прочную молекулярную связь, а не просто поверхностный слой |

Готовы улучшить свои компоненты с помощью долговечного, ультратонкого покрытия PVD?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, предлагая передовые решения по нанесению покрытий PVD для отраслей от медицинских инструментов до режущих инструментов. Наши покрытия обеспечивают превосходную твердость поверхности, коррозионную стойкость и долговечность без ущерба для критических размеров ваших деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши услуги по нанесению покрытий PVD могут решить ваши конкретные проблемы с износом и производительностью.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь непрерывного графитирования в вакууме с графитом

- Графитовая вакуумная печь для термообработки 2200 ℃

- Высокотемпературная лабораторная трубчатая печь высокого давления

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Где используются вакуумные печи? Жизненно важны для аэрокосмической, медицинской и высокотехнологичной промышленности