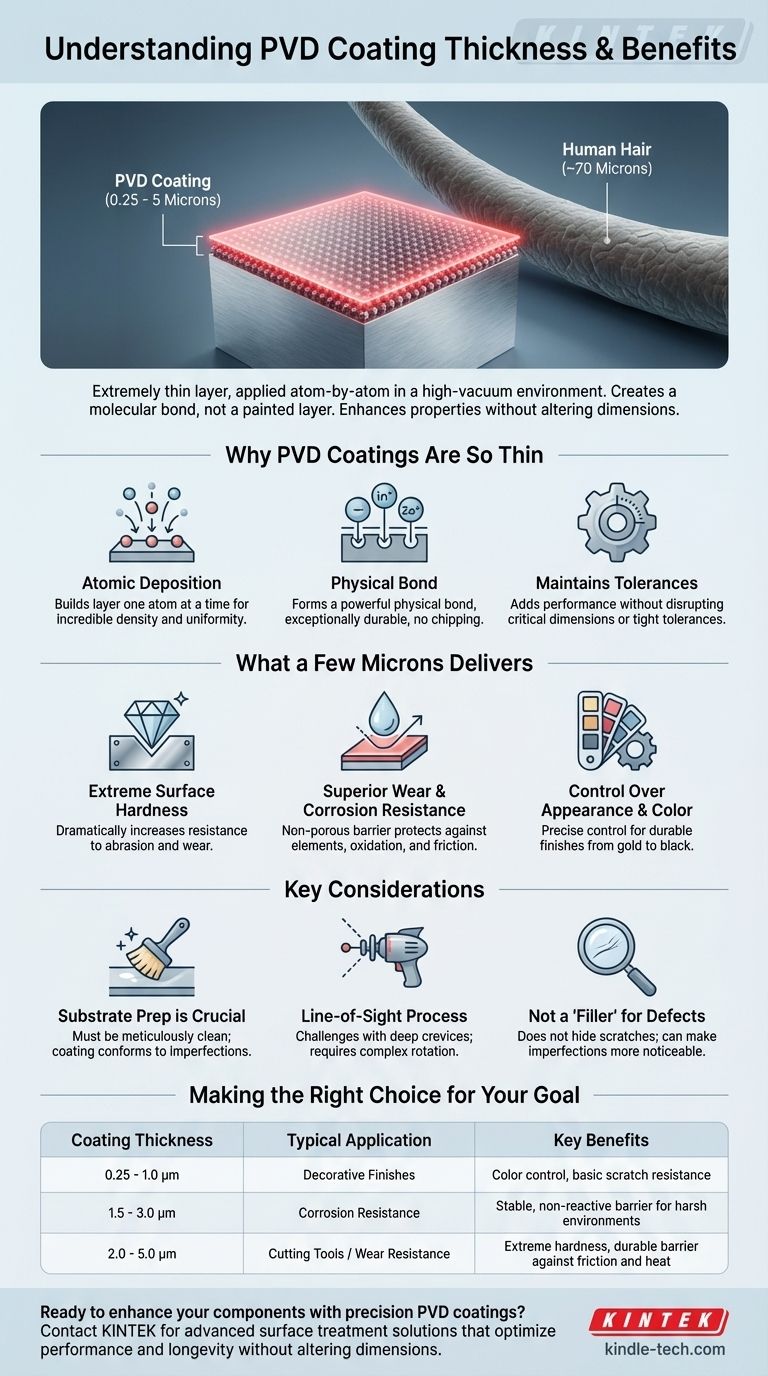

В большинстве применений толщина покрытия PVD составляет от 0,25 до 5 микрон (мкм). Этот чрезвычайно тонкий слой наносится атом за атомом в среде высокого вакуума, создавая поверхность, которая молекулярно связана с основным материалом, а не просто окрашена сверху. В результате получается покрытие, которое коренным образом улучшает свойства детали.

Ключевой вывод заключается в том, что покрытия PVD намеренно микроскопичны. Их ценность заключается не в толщине, а в придании экстремальной твердости поверхности, смазывающей способности и коррозионной стойкости без изменения основных размеров или жестких допусков компонента.

Почему покрытия PVD такие тонкие

Тонкость покрытия физического осаждения из паровой фазы (PVD) является не ограничением, а его определяющей характеристикой. Процесс разработан на молекулярном уровне для достижения конкретных целей производительности, которых не может достичь более толстое покрытие.

Процесс атомного осаждения

PVD — это метод нанесения тонких пленок. Внутри вакуумной камеры твердый источник материала (например, титан или цирконий) испаряется в плазму из отдельных атомов или молекул.

Затем эти заряженные частицы перемещаются и конденсируются на целевом компоненте, наращивая новый поверхностный слой по одному атому за раз. Эта точность на атомном уровне создает невероятно плотное, однородное и хорошо сцепленное покрытие.

Физическая связь, а не слой краски

В отличие от традиционного гальванического покрытия или окраски, которые создают отдельный механический слой, PVD образует прочную физическую связь.

Высокоэнергетические ионы внедряются в поверхность подложки, создавая сцепляющийся переходный слой. Вот почему покрытия PVD исключительно долговечны и не скалываются и не отслаиваются легко.

Сохранение критических допусков

Для прецизионных компонентов, таких как режущие инструменты, детали двигателя или медицинские имплантаты, даже несколько лишних микрон могут нарушить работу.

PVD предлагает решение, добавляя значительные улучшения производительности, не изменяя существенно размеров детали. Он улучшает деталь, не нарушая ее спроектированную посадку и функцию.

Что дает несколько микрон PVD

Этот микроскопический слой, часто тоньше человеческого волоса, придает субстрату резкие улучшения поверхности.

Экстремальная твердость поверхности

Основное преимущество многих покрытий PVD — радикальное увеличение твердости поверхности.

Тонкий слой очень твердого керамического соединения, такого как нитрид титана (TiN), действует как защитный экран для более мягкого металла под ним, резко увеличивая его устойчивость к истиранию и износу.

Превосходная износостойкость и коррозионная стойкость

Процесс PVD создает химически стабильный и непористый слой. Эта плотная пленка действует как эффективный барьер, защищая подложку от коррозионных элементов, окисления и трения.

В результате срок службы компонентов, работающих в суровых условиях, увеличивается.

Контроль внешнего вида и цвета

Процесс PVD позволяет точно контролировать конечный внешний вид.

Вводя реактивные газы, такие как азот или ацетилен, в вакуумную камеру, на поверхности образуются различные соединения, каждое из которых имеет уникальный, долговечный цвет. Это позволяет получать покрытия от золотого и розового золота до графитового и черного.

Понимание компромиссов и соображений

Несмотря на свою мощь, процесс PVD имеет особые требования, которые имеют решающее значение для успеха. Понимание этих требований гарантирует, что вы используете технологию правильно.

Подготовка подложки имеет решающее значение

Покрытие PVD настолько хорошо, насколько хороша поверхность, на которую оно нанесено. Покрытие настолько тонкое, что оно идеально повторяет нижележащую топографию.

Любые поверхностные дефекты, масла или загрязнения должны быть тщательно удалены перед нанесением покрытия. Идеально гладкая, чистая поверхность необходима для оптимального сцепления и производительности.

Это процесс прямой видимости

Испаренный материал покрытия движется по прямой линии от источника к детали.

Нанесение покрытия на сложные внутренние геометрии или глубокие щели может быть сложной задачей. Это решается за счет сложного вращения и позиционирования деталей внутри камеры, но остается ключевым фактором при проектировании деталей.

Не «наполнитель» для поверхностных дефектов

В отличие от толстой краски или порошкового покрытия, PVD не скроет и не заполнит царапины, следы инструмента или другие поверхностные дефекты.

На самом деле, глянцевый характер многих покрытий PVD может сделать эти основные дефекты более заметными. Начальная отделка поверхности должна быть именно такой, какой вы хотите видеть конечную отделку.

Сделайте правильный выбор для своей цели

Идеальная толщина покрытия определяется исключительно основным требованием применения.

- Если ваш основной акцент делается на декоративной отделке: Более тонкого покрытия (обычно от 0,25 до 1,0 микрона) часто достаточно для достижения желаемого цвета и обеспечения базовой устойчивости к царапинам.

- Если ваш основной акцент делается на износостойкости режущих инструментов: Требуется более толстое, часто многослойное покрытие (обычно от 2,0 до 5,0 микрон) для обеспечения прочного барьера против экстремального трения и тепла.

- Если ваш основной акцент делается на коррозионной стойкости или биосовместимости: Выбирается средняя толщина (обычно от 1,5 до 3,0 микрон) определенного инертного материала для создания стабильного, нереактивного поверхностного барьера.

В конечном счете, микроскопическая толщина покрытия PVD — это преднамеренная инженерная особенность, которая повышает производительность без ущерба для точности.

Сводная таблица:

| Толщина покрытия (микроны) | Типичное применение | Ключевые преимущества |

|---|---|---|

| 0,25 - 1,0 мкм | Декоративные покрытия | Контроль цвета, базовая устойчивость к царапинам |

| 1,5 - 3,0 мкм | Коррозионная стойкость | Стабильный, нереактивный барьер для суровых условий |

| 2,0 - 5,0 мкм | Режущие инструменты / Износостойкость | Экстремальная твердость, прочный барьер против трения и тепла |

Готовы улучшить свои компоненты с помощью прецизионных покрытий PVD?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для применений по обработке поверхностей. Наш опыт гарантирует, что ваши детали получат оптимальную толщину покрытия для экстремальной твердости, износостойкости и защиты от коррозии — без изменения критических размеров.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Печь непрерывного графитирования в вакууме с графитом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для термообработки 2200 ℃

- Высокотемпературная лабораторная трубчатая печь высокого давления

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что происходит с графитом при высоких температурах? Раскройте его исключительную термостойкость

- Почему графит устойчив к высоким температурам? Раскрываем его исключительную термическую стабильность для вашей лаборатории

- Нагрев влияет на графит? Откройте для себя его замечательную прочность и стабильность при высоких температурах

- Для чего используется графитовая печь? Достижение экстремально высоких температур до 3000°C в контролируемой среде

- Подходит ли графит для высоких температур? Раскройте его полный потенциал в контролируемых средах