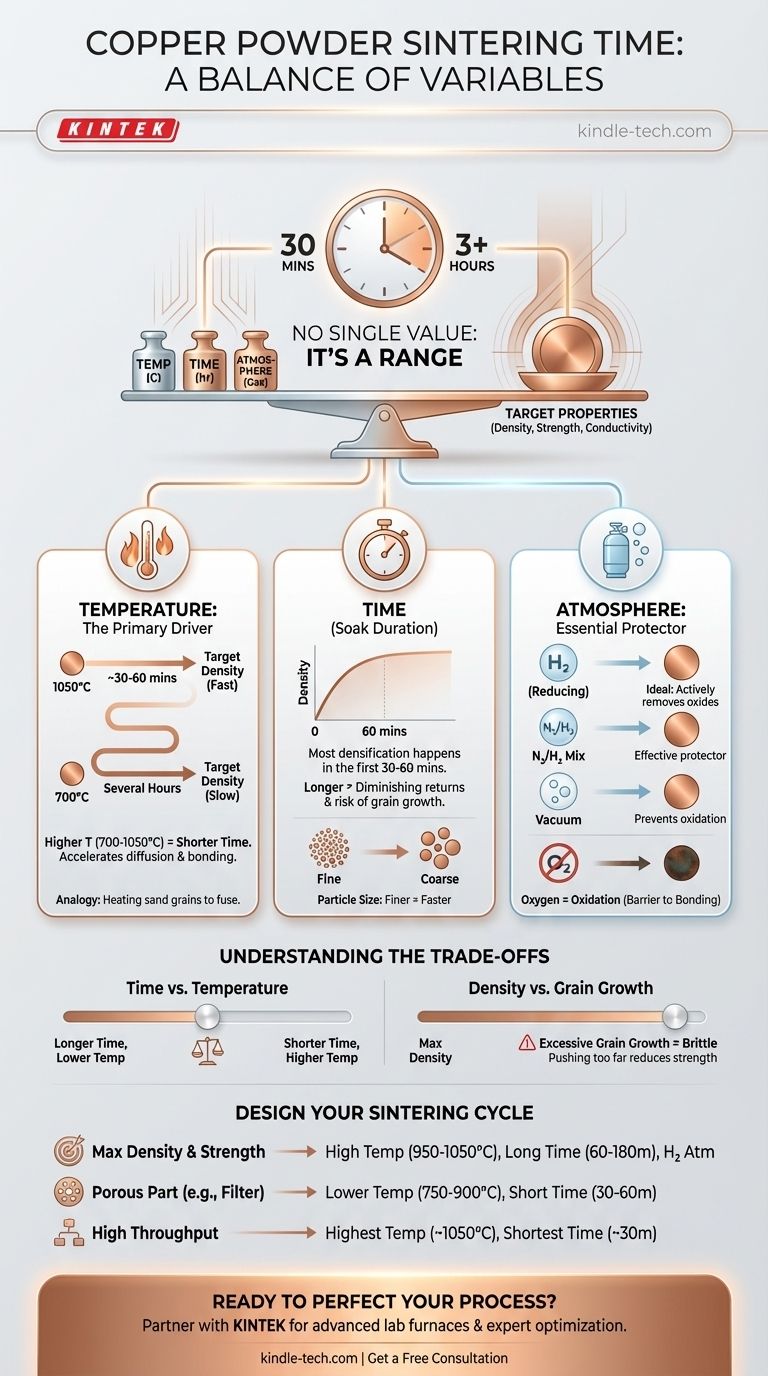

Время, необходимое для спекания медного порошка, не является фиксированным значением, а представляет собой диапазон, обычно от 30 минут до нескольких часов при пиковой температуре. Эта продолжительность критически зависит от температуры спекания, используемой защитной атмосферы и требуемой конечной плотности. Например, более высокая температура резко сокращает необходимое время.

Спекание — это процесс, контролируемый балансом времени, температуры и атмосферы. Центральная задача заключается не только в том, как долго нагревать медь, но и в том, как манипулировать этими переменными для достижения конкретной плотности, прочности и электропроводности, требуемых для вашего конечного изделия.

Понимание процесса спекания

Спекание — это термическая обработка, которая сплавляет частицы порошка в твердую, сплошную массу при температуре ниже точки плавления материала. Для меди, которая плавится при 1085°C (1984°F), этот процесс обычно происходит при температуре от 700°C до 1050°C.

Представьте себе отдельные песчинки в песочнице. Спекание похоже на нагрев этой коробки ровно настолько, чтобы поверхности зерен стали липкими и слиплись в точках контакта, в конечном итоге превратив рыхлый песок в единый, твердый песчаниковый блок, даже не расплавляя его полностью.

Критические переменные, контролирующие время спекания

Ответ на вопрос «как долго?» полностью зависит от ваших конкретных параметров процесса. Понимание этих переменных дает вам контроль над конечным результатом.

Температура: Основной движущий фактор

Температура является наиболее влиятельным фактором. Более высокие температуры обеспечивают больше тепловой энергии, ускоряя атомную диффузию, которая связывает частицы вместе.

Как правило, повышение температуры спекания позволяет значительно сократить время спекания, необходимое для достижения целевой плотности. Спекание при 950°C может занять часы, в то время как спекание при 1050°C может дать такой же или лучший результат менее чем за час.

Время: Продолжительность при пиковой температуре

Это «время выдержки» при вашей пиковой температуре. Более длительное время обеспечивает более полную диффузию, уменьшая пористость и увеличивая плотность и прочность детали.

Однако польза от времени имеет убывающую отдачу. Наиболее значительное уплотнение часто происходит в первые 30–60 минут. Увеличение времени до нескольких часов в основном служит для устранения последних нескольких процентов пористости и гомогенизации микроструктуры.

Атмосфера: Важнейший защитник

Медь легко окисляется при нагревании в присутствии кислорода. Слой оксида меди на частицах порошка будет действовать как барьер, полностью препятствуя их спеканию.

Следовательно, спекание меди должно проводиться в контролируемой атмосфере.

- Восстановительные атмосферы: Смесь азота и водорода (например, 95% N₂ / 5% H₂) или чистый водород являются идеальными. Водород активно удаляет любые поверхностные оксиды, способствуя чистому контакту между частицами.

- Инертные атмосферы: Аргон или чистый азот могут предотвратить дальнейшее окисление, но не удалят уже имеющиеся оксиды с порошка.

- Вакуум: Спекание в вакууме также очень эффективно для предотвращения окисления.

Размер и форма частиц

Характеристики исходного порошка играют значительную роль. Более мелкие порошки с их более высоким соотношением площади поверхности к объему имеют большую энергию, движущую процесс спекания.

Меньшие, более неправильной формы частицы начнут связываться и уплотняться намного быстрее, чем более крупные, сферические частицы в тех же условиях.

Понимание компромиссов

Выбор цикла спекания — это упражнение в балансировании конкурирующих факторов. Не существует единственного «лучшего» метода, а есть только тот, который лучше всего подходит для вашего конкретного применения и ограничений.

Время против температуры

Вы часто можете достичь одинаковой конечной плотности, используя более низкую температуру в течение более длительного времени или более высокую температуру в течение более короткого времени. Подход с высокой температурой и коротким временем часто предпочтителен в промышленных условиях для увеличения пропускной способности и снижения затрат энергии на деталь.

Плотность против роста зерна

Стремление к максимальной плотности при очень высоких температурах или чрезмерно длительном времени может привести к негативному побочному эффекту: росту зерна. По мере того как мелкие зерна поглощаются более крупными, средний размер зерна материала увеличивается.

Чрезмерный рост зерна может снизить механическую прочность и ударную вязкость конечного медного изделия, делая его более хрупким. Это критический компромисс, которым необходимо управлять.

Стоимость против производительности

Выбор атмосферы сопряжен с компромиссом между стоимостью и эффективностью. Чистый водород является наиболее эффективным восстановителем, но он дороже и требует более строгих протоколов безопасности, чем смесь азота и водорода. Печь с простым вакуумом может быть дешевле в эксплуатации, но медленнее в цикле.

Разработка цикла спекания

Чтобы определить правильное время спекания, вы должны сначала определить свою цель. Используйте эти рекомендации в качестве отправной точки для разработки вашего конкретного процесса.

- Если ваш основной акцент делается на достижении максимальной плотности и прочности: Планируйте более высокие температуры (от 950°C до 1050°C) и более длительное время выдержки (от 60 до 180 минут) в сильно восстановительной атмосфере, такой как водород.

- Если ваш основной акцент делается на создании пористой детали (например, фильтра или фитиля): Используйте более низкие температуры (от 750°C до 900°C) и более короткое время (от 30 до 60 минут), чтобы способствовать «шейкованию» частиц без полного уплотнения.

- Если ваш основной акцент делается на минимизации времени цикла для высокой пропускной способности: Используйте самую высокую температуру, которую ваша печь и деталь могут безопасно выдержать (приближаясь к 1050°C), чтобы сократить необходимое время выдержки, возможно, до 30 минут.

Сознательно контролируя эти переменные, вы переходите от угадывания времени к проектированию точных свойств вашего конечного медного изделия.

Сводная таблица:

| Переменная спекания | Типичный диапазон для меди | Влияние на время и результат |

|---|---|---|

| Температура | 700°C - 1050°C | Более высокая температура резко сокращает время, необходимое для заданной плотности. |

| Время (при пиковой температуре) | 30 минут - 3+ часа | Более длительное время увеличивает плотность и прочность, но с убывающей отдачей. |

| Атмосфера | H₂, Смесь N₂/H₂, Вакуум | Необходима для предотвращения окисления; восстановительная атмосфера (H₂) способствует спеканию. |

| Размер частиц | От мелкого до крупного | Более мелкие порошки спекаются быстрее из-за большей площади поверхности. |

Готовы усовершенствовать свой процесс спекания меди?

Освоение баланса времени, температуры и атмосферы является ключом к производству медных изделий с точно необходимой плотностью, прочностью и проводимостью. KINTEK специализируется на предоставлении передовых лабораторных печей и расходных материалов, необходимых для точного и воспроизводимого спекания.

Наши эксперты могут помочь вам выбрать правильное оборудование и оптимизировать цикл спекания для максимальной эффективности и производительности. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может стать вашим партнером в обработке материалов.

Получите бесплатную консультацию и оптимизируйте свой цикл спекания

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов