Срок службы мишени для напыления измеряется не в простых часах или днях, а в общем количестве энергии, которое она может поглотить до выхода из строя. Производитель обычно указывает это в киловатт-часах (кВт-ч). Фактический срок службы мишени в вашей системе может варьироваться от нескольких десятков до нескольких тысяч часов, что полностью зависит от напыляемого материала, подаваемой мощности и эффективности вашей системы напыления.

Срок службы мишени для напыления зависит от эрозии материала, а не от времени. Основная задача состоит в том, чтобы сбалансировать максимальное использование материала с критическими рисками загрязнения процесса и повреждения оборудования по мере истончения мишени.

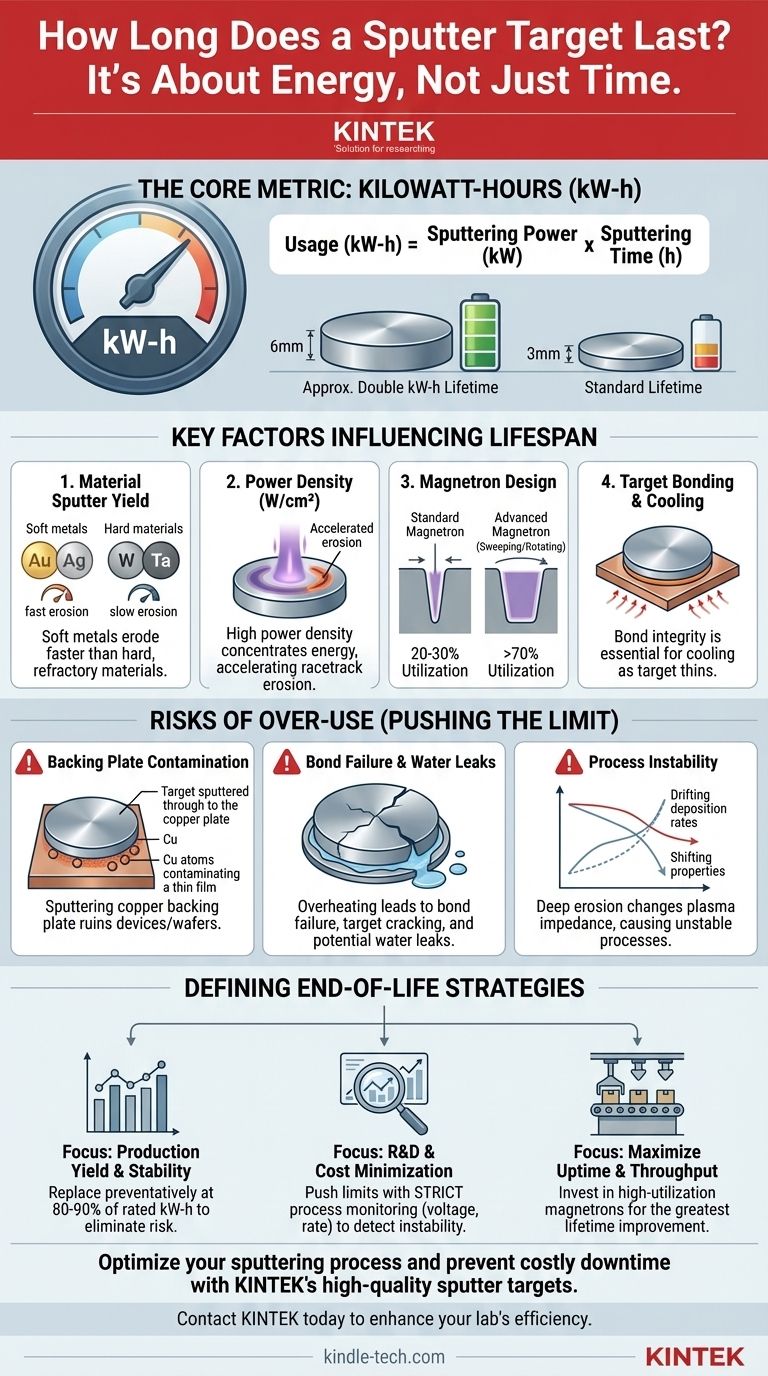

Основная метрика: Киловатт-часы (кВт-ч)

Почему не «Часы»?

Ориентироваться на «часы» неверно, поскольку процессы напыления не являются постоянными. Мишень, работавшая 100 часов при низкой мощности 1 киловатт (кВт), подвергается гораздо меньшей эрозии, чем мишень, работавшая 100 часов при высокой мощности 10 кВт.

Время — это переменная, но подаваемая энергия — это константа, которая определяет эрозию.

Расчет киловатт-часов

Номинал в кВт-ч представляет собой общее количество энергии, которое мишень может выдержать за весь срок службы. Вы можете отслеживать свое потребление с помощью простого расчета:

Потребление (кВт-ч) = Мощность напыления (кВт) x Время напыления (ч)

Когда ваше совокупное потребление приближается к пределу кВт-ч, указанному производителем, пора планировать замену.

Роль толщины мишени

Наиболее прямым фактором в номинале кВт-ч для мишени является ее толщина. Мишень толщиной 6 мм имеет вдвое больше полезного материала, чем мишень толщиной 3 мм, и, следовательно, будет иметь примерно вдвое больший срок службы в кВт-ч, при условии, что все остальные факторы равны.

Ключевые факторы, влияющие на срок службы мишени

Помимо номинальных характеристик производителя, на скорость расхода мишени влияет несколько эксплуатационных факторов.

Коэффициент распыления материала

Различные материалы подвергаются эрозии с разной скоростью. Мягкие металлы с высоким коэффициентом распыления, такие как золото (Au) или серебро (Ag), будут разрушаться гораздо быстрее, чем твердые тугоплавкие материалы с низким коэффициентом, такие как вольфрам (W) или тантал (Ta).

Плотность мощности

Плотность мощности, или ватты, приложенные на единицу площади (Вт/см²), имеет большое значение. Высокие плотности мощности концентрируют энергию плазмы, ускоряя эрозию в области магнитного захвата, часто называемой «гоночной дорожкой» (racetrack).

Конструкция магнетрона

Конфигурация магнитного поля магнетрона имеет решающее значение. Она формирует плазму и определяет канавку эрозии. Неэффективный магнетрон создает глубокую узкую канавку, используя лишь небольшую часть материала мишени (утилизация 20-30%) до выхода из строя.

Усовершенствованные магнетроны с изменяющимся или вращающимся магнитным полем создают гораздо более широкую зону эрозии, значительно повышая утилизацию материала свыше 70% и продлевая срок полезного использования мишени.

Крепление и охлаждение мишени

Большинство мишеней припаиваются к медной опорной пластине для обеспечения структурной целостности и теплового охлаждения. Целостность этого соединения имеет важное значение. По мере истончения мишени ее способность рассеивать тепло снижается, что создает нагрузку на соединение и увеличивает риск отказа.

Понимание компромиссов: Использование мишени на пределе

Знание того, когда остановиться, имеет решающее значение. Попытка извлечь каждый последний кусочек материала из мишени сопряжена со значительными рисками, которые почти всегда перевешивают стоимость новой мишени.

Риск загрязнения опорной пластины

Это наиболее распространенный и дорогостоящий режим отказа. Если вы полностью пропылите материал мишени, вы начнете распылять медную опорную пластину. Это приведет к сильному и часто невидимому загрязнению меди в вашей тонкой пленке, что испортит ваши устройства и, возможно, всю партию пластин.

Отказ соединения и утечки воды

По мере истончения мишени локальный нагрев резко возрастает. Это может расплавить индиевое соединение, удерживающее мишень на опорной пластине, что приведет к потере теплового контакта. Затем мишень быстро перегреется, треснет или деформируется, что может привести к катастрофической утечке воды в вакуумную камеру, если нарушено вакуумное уплотнение.

Нестабильность процесса

По мере углубления канавки эрозии расстояние между магнитами и плазмой меняется. Это изменяет силу магнитного поля на поверхности мишени, что может изменить импеданс плазмы. В результате процесс становится нестабильным, с дрейфующими скоростями осаждения и изменяющимися свойствами пленки, что делает невозможным воспроизводимость от партии к партии.

Определение конца срока службы для вашего процесса

Проактивное управление сроком службы вашей мишени является ключом к стабильному процессу с высоким выходом годной продукции. Ваша стратегия должна соответствовать вашей основной цели.

- Если ваш основной фокус — выход продукции и стабильность: Заменяйте мишень превентивно, когда она достигает 80–90% от номинального срока службы в кВт-ч, чтобы исключить любой риск загрязнения или простоя.

- Если ваш основной фокус — НИОКР и минимизация материальных затрат: Вы можете довести мишень почти до предела, но вы должны внедрить строгий мониторинг процесса скорости осаждения и напряжения катода, чтобы обнаружить нестабильность до катастрофического отказа.

- Если ваш основной фокус — максимальное время безотказной работы и пропускная способность: Инвестируйте в оборудование для напыления с магнетронами с высокой утилизацией, поскольку это обеспечивает наибольшее улучшение эффективного срока службы мишени.

В конечном счете, отношение к вашей мишени для напыления как к критически важному расходному компоненту с определенным рабочим бюджетом является ключом к надежному и эффективному процессу нанесения тонких пленок.

Сводная таблица:

| Ключевой фактор | Влияние на срок службы мишени |

|---|---|

| Коэффициент распыления материала | Материалы с высоким коэффициентом (например, Au, Ag) разрушаются быстрее, чем материалы с низким коэффициентом (например, W, Ta). |

| Плотность мощности (Вт/см²) | Более высокая плотность мощности концентрирует энергию, ускоряя эрозию в зоне «гоночной дорожки». |

| Конструкция магнетрона | Усовершенствованные магнетроны могут увеличить утилизацию материала с ~30% до более чем 70%. |

| Толщина мишени | Более толстая мишень (например, 6 мм против 3 мм) обеспечивает примерно вдвое больший срок службы в кВт-ч. |

Оптимизируйте процесс напыления и предотвратите дорогостоящие простои.

Понимание точного срока службы ваших мишеней для напыления имеет решающее значение для поддержания высокого выхода годной продукции и стабильности процесса. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая мишени для напыления, разработанные для максимальной утилизации и надежности. Наши эксперты могут помочь вам выбрать подходящий материал и конфигурацию мишени для вашего конкретного применения, гарантируя, что вы получите максимальную отдачу от своих инвестиций, избегая при этом рисков загрязнения и выхода оборудования из строя.

Не позволяйте отказу мишени поставить под угрозу ваши исследования или производство. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши потребности и узнать, как решения KINTEK могут повысить эффективность и пропускную способность вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Вакуумная ловушка прямого охлаждения

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы