Короче говоря, алмазоподобный углерод (DLC) наносится в вакуумной камере с использованием высокоспециализированных процессов осаждения. Двумя наиболее распространенными промышленными методами являются физическое осаждение из паровой фазы (PVD) и плазменно-усиленное химическое осаждение из паровой фазы (PACVD), оба из которых наращивают покрытие атом за атомом на поверхности компонента.

Ключевой вывод заключается в том, что DLC — это не краска и не гальваническое покрытие; это высокоэффективная пленка, выращенная на поверхности в контролируемой среде. Выбор метода нанесения диктуется геометрией детали, материалом подложки и конкретными свойствами, требуемыми от конечного покрытия.

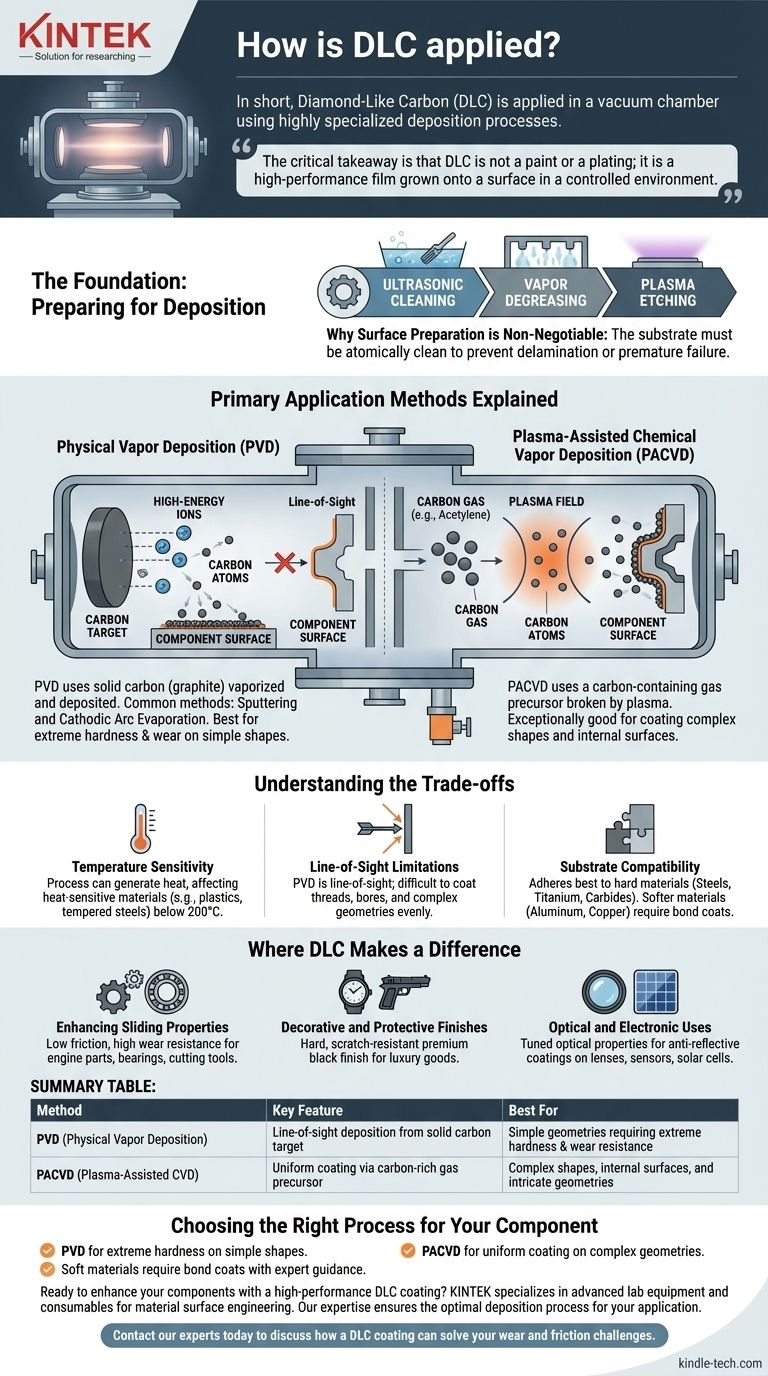

Основа: Подготовка к осаждению

Прежде чем наносить какое-либо покрытие, поверхность компонента должна быть безупречной. Это самый важный шаг для обеспечения надлежащей адгезии и производительности.

Почему подготовка поверхности не подлежит обсуждению

Поверхность подложки должна быть атомарно чистой. Любые остатки, от масел до микроскопической пыли, создадут слабое место, что приведет к отслаиванию или преждевременному разрушению покрытия.

Процесс обычно включает многоступенчатые ультразвуковые ванны для очистки, обезжиривание паром и иногда плазменное травление внутри самой камеры нанесения покрытия для удаления последних слоев загрязнений.

Объяснение основных методов нанесения

Покрытия DLC формируются в вакууме с использованием плазмы — ионизированного газа, который обеспечивает точное осаждение углеродной пленки.

Физическое осаждение из паровой фазы (PVD)

PVD включает в себя методы, при которых твердый материал (в данном случае графит) испаряется, а затем осаждается на компоненте.

Наиболее распространенными методами PVD для DLC являются распыление и дуговое катодное испарение. В обоих случаях ионы с высокой энергией бомбардируют твердую углеродную мишень, выбивая атомы углерода. Эти атомы затем проходят через вакуум и конденсируются на поверхности компонента, образуя плотную пленку DLC.

Плазменно-усиленное химическое осаждение из паровой фазы (PACVD)

PACVD использует другой подход. Вместо того чтобы начинать с твердой углеродной мишени, этот метод вводит газообразное вещество, содержащее углерод (например, ацетилен), в вакуумную камеру.

Генерируется мощное плазменное поле, которое расщепляет молекулы газа. Это высвобождает атомы углерода для равномерного осаждения на компоненте, создавая слой DLC. Поскольку он использует газовый прекурсор, PACVD исключительно хорошо подходит для нанесения покрытий на сложные формы и внутренние поверхности.

Понимание компромиссов

Нанесение покрытия DLC — это технический процесс с определенными ограничениями, которые необходимо учитывать на этапе проектирования.

Температурная чувствительность

Как PVD, так и PACVD являются энергетическими процессами, которые генерируют тепло. Хотя многие процессы спроектированы так, чтобы работать при более низких температурах (ниже 200°C), тепла все же может быть достаточно, чтобы повлиять на термочувствительные материалы, такие как определенные пластмассы или низкотемпературно закаленные стали.

Ограничения прямой видимости

Методы PVD, как правило, являются процессами «прямой видимости». Это означает, что покрытие может образовываться только на поверхностях, имеющих прямой путь от источника углерода. Это затрудняет равномерное покрытие сложных геометрий, резьбы или внутренних отверстий.

Совместимость с подложкой

DLC лучше всего прилипает к твердым, стабильным материалам, таким как стали, титан и карбиды. Более мягкие материалы, такие как алюминий или медь, часто требуют специальных промежуточных слоев (или «связующих покрытий»), чтобы гарантировать, что твердая пленка DLC имеет стабильную основу и правильно прилипает.

Где DLC имеет значение

Уникальные свойства DLC делают его ценным во многих отраслях как для функциональных, так и для эстетических целей.

Улучшение скользящих свойств

Как отмечается в источниках, основное применение — это компоненты, требующие низкого трения и высокой износостойкости. К ним относятся детали двигателя, такие как поршневые пальцы и толкатели клапанов, подшипники и промышленные режущие инструменты.

Декоративные и защитные покрытия

DLC обеспечивает твердую, устойчивую к царапинам поверхность с премиальной черной отделкой. Он часто используется на элитных часах, высококачественном огнестрельном оружии и других потребительских товарах, где долговечность и внешний вид имеют первостепенное значение.

Оптическое и электронное применение

Конкретная структура пленки DLC может быть настроена для оптических свойств. Как отмечалось, она может служить прочным антибликовым покрытием для линз, датчиков и даже повышать эффективность кремниевых солнечных элементов.

Выбор правильного процесса для вашего компонента

Понимание метода нанесения является ключом к успешному внедрению покрытия DLC.

- Если ваш основной акцент — экстремальная твердость и износостойкость на простой форме: Процесс дугового испарения PVD — отличный и распространенный выбор.

- Если ваш основной акцент — нанесение покрытия на сложную геометрию или внутреннюю поверхность: Процесс PACVD превосходит благодаря использованию прекурсорного газа, который наносит покрытие более равномерно.

- Если ваш компонент изготовлен из мягкого материала, такого как алюминий: Вы должны работать с поставщиком покрытий, чтобы указать правильный адгезионный связующий слой для успешного результата.

В конечном счете, успешное нанесение DLC зависит от соответствия техники осаждения материалу, геометрии и функциональной цели вашего компонента.

Сводная таблица:

| Метод | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| PVD (Физическое осаждение из паровой фазы) | Осаждение по прямой видимости с твердой углеродной мишени | Простые геометрии, требующие экстремальной твердости и износостойкости |

| PACVD (Плазменно-усиленное CVD) | Равномерное покрытие через углеродсодержащий газовый прекурсор | Сложные формы, внутренние поверхности и замысловатые геометрии |

Готовы улучшить свои компоненты с помощью высокоэффективного покрытия DLC?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей материалов. Наш опыт гарантирует, что вы выберете оптимальный процесс осаждения (PVD или PACVD) для вашей конкретной подложки и применения, обеспечивая превосходную твердость, износостойкость и низкое трение.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как покрытие DLC может решить ваши проблемы с износом и трением.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах