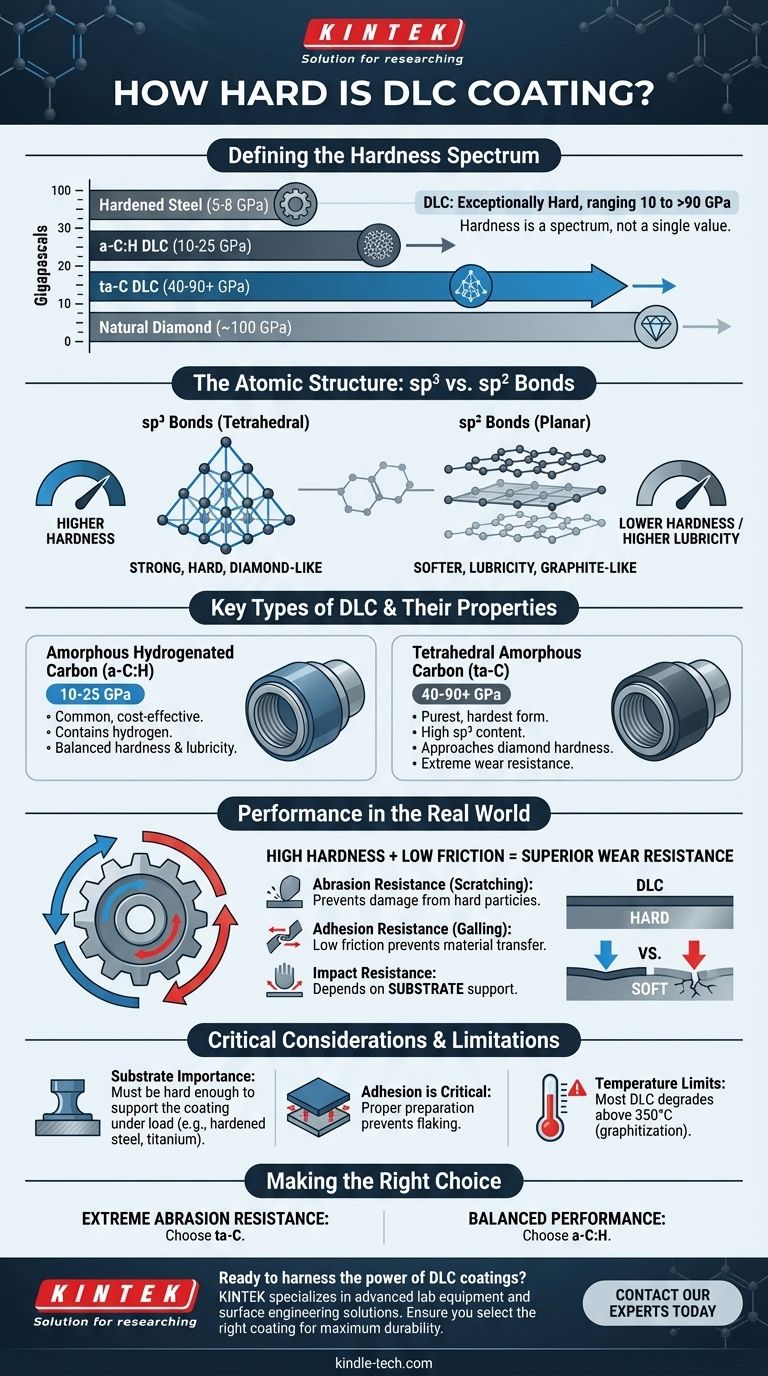

При оценке обработки поверхностей твердость алмазоподобного углеродного (DLC) покрытия является одной из его наиболее определяющих характеристик. DLC исключительно твердое, со значениями от 10 гигапаскалей (ГПа) до более 90 ГПа в зависимости от конкретного типа. Для сравнения, большинство закаленных сталей имеют твердость от 5 до 8 ГПа, в то время как природный алмаз, самый твердый из известных материалов, составляет около 100 ГПа.

Термин "DLC" описывает семейство покрытий, а не один материал. Его твердость представляет собой спектр, определяемый атомной структурой конкретного покрытия. Истинная ценность DLC проявляется не только в его твердости, но и в уникальном сочетании твердости и низкого трения, которые вместе создают превосходную износостойкость.

Что означает "твердость" для DLC-покрытий

Понимание твердости DLC требует выхода за рамки одного числа. Специфическая атомная структура покрытия определяет его физические свойства и, в конечном итоге, его производительность в данном применении.

Больше, чем одно число

Твердость — это мера сопротивления материала локальной пластической деформации, такой как царапина или вдавливание. Хотя часто упрощается до одного значения, она измеряется по различным шкалам, таким как Виккерс (HV) или Мооса. Для передовых материалов, таких как DLC, ученые часто используют гигапаскали (ГПа) для измерения давления вдавливания, которое он может выдержать.

Роль атомных связей

DLC — это аморфный материал, что означает, что его атомы не имеют дальнего кристаллического порядка истинного алмаза. Его свойства определяются соотношением двух типов связей углерод-углерод:

- sp³-связи: Прочные тетраэдрические связи, которые придают алмазу его исключительную твердость.

- sp²-связи: Плоские связи, обнаруженные в графите, которые мягче и обеспечивают смазывающую способность.

Более высокий процент sp³-связей приводит к более твердому, более "алмазоподобному" покрытию.

Основные типы DLC и их твердость

Соотношение sp³/sp² варьируется для разных типов DLC, создавая диапазон свойств.

- Аморфный гидрогенизированный углерод (a-C:H): Это очень распространенная и экономичная форма DLC. Он содержит водород, который помогает стабилизировать аморфную структуру. Его твердость обычно колеблется от 10 до 25 ГПа.

- Тетраэдрический аморфный углерод (ta-C): Это самая чистая и твердая форма DLC, практически не содержащая водорода и имеющая очень высокий процент (до 85%) sp³-связей. Его твердость может варьироваться от 40 до более 90 ГПа, приближаясь к твердости природного алмаза.

Как твердость переводится в реальную производительность

Высокое значение твердости — это лишь часть истории. Практическая долговечность компонента с DLC-покрытием зависит от того, как его свойства работают вместе.

Высокая твердость + низкое трение = превосходная износостойкость

Это определяющее преимущество DLC. В то время как высокая твердость обеспечивает отличную устойчивость к абразивному износу (царапинам), его чрезвычайно низкий коэффициент трения (смазывающая способность) предотвращает адгезионный износ (задиры и перенос материала). Эта комбинация позволяет движущимся частям скользить друг по другу с минимальной деградацией.

Ударопрочность против твердости

Чрезвычайно твердые материалы также могут быть хрупкими. DLC-покрытие представляет собой очень тонкий слой, обычно толщиной всего от 1 до 5 микрон. Его способность сопротивляться ударам сильно зависит от подложки — материала, на который оно нанесено. Твердое, тонкое покрытие на мягком материале может треснуть или отслоиться при сильном ударе, потому что основной материал деформируется слишком легко.

Важность подложки

Чтобы DLC-покрытие было эффективным, компонент, на который оно наносится, должен быть достаточно твердым, чтобы выдерживать покрытие под нагрузкой. Вот почему DLC наиболее эффективен на закаленных сталях, титановых сплавах или других прочных материалах. Он улучшает хорошую поверхность; он не может спасти плохую.

Понимание компромиссов и ограничений

Хотя DLC является мощным решением, оно не универсально. Его эффективность зависит от конкретного типа, процесса нанесения и условий эксплуатации.

Не все DLC одинаковы

Термин "DLC" широко используется в маркетинге. Недорогое покрытие от ненадежного поставщика может иметь плохую структуру связей, что приводит к отслаиванию, или низкое содержание sp³, что приводит к разочаровывающей твердости. Качество и стабильность процесса осаждения имеют решающее значение.

Адгезия критически важна

Даже самое твердое покрытие бесполезно, если оно не прилипает к детали. Правильная подготовка поверхности и использование промежуточных связующих слоев необходимы для обеспечения прочной адгезии DLC-покрытия к подложке, предотвращая его сколы или отслаивание под нагрузкой.

Температурные ограничения

Большинство DLC-покрытий, особенно содержащие водород, начинают разрушаться при повышенных температурах (обычно выше 350°C / 660°F). При этих температурах твердые sp³-связи могут превращаться в более мягкие sp²-связи (графитизация), что приводит к потере покрытием твердости и защитных свойств.

Правильный выбор для вашего применения

Выбор правильной обработки поверхности требует сопоставления свойств покрытия с требованиями окружающей среды.

- Если ваша основная цель — экстремальная устойчивость к царапинам и истиранию: Ищите негидрогенизированные тетраэдрические аморфные углеродные (ta-C) покрытия, которые предлагают максимально возможную твердость.

- Если ваша основная цель — сбалансированная производительность для скользящих компонентов: Стандартный гидрогенизированный аморфный углерод (a-C:H) обеспечивает отличное сочетание высокой твердости и низкого трения для широкого спектра деталей.

- Если ваше применение связано с высокими температурами или экстремальными нагрузками: Вы должны проверить термическую стабильность конкретного DLC и убедиться, что материал подложки достаточно тверд, чтобы поддерживать покрытие.

Понимая, что истинная ценность DLC заключается в конкретном типе и его взаимодействии твердости и смазывающей способности, вы можете уверенно выбрать решение, которое обеспечит исключительную долговечность.

Сводная таблица:

| Тип DLC | Типичная твердость (ГПа) | Ключевые характеристики |

|---|---|---|

| a-C:H (гидрогенизированный) | 10 - 25 ГПа | Распространенный, экономичный, хороший баланс твердости и смазывающей способности |

| ta-C (тетраэдрический) | 40 - 90+ ГПа | Самая чистая, самая твердая форма, приближается к твердости алмаза |

| Закаленная сталь (справочно) | 5 - 8 ГПа | Базовый уровень для сравнения |

| Природный алмаз (справочно) | ~100 ГПа | Самый твердый из известных материалов |

Готовы использовать мощь DLC-покрытий для ваших компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наш опыт гарантирует, что вы выберете правильное решение для покрытия — будь то сверхтвердый ta-C для экстремальной стойкости к истиранию или сбалансированный a-C:H для скользящих деталей — чтобы максимизировать долговечность и производительность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить возможности вашей лаборатории и защитить ваши критически важные компоненты.

Визуальное руководство

Связанные товары

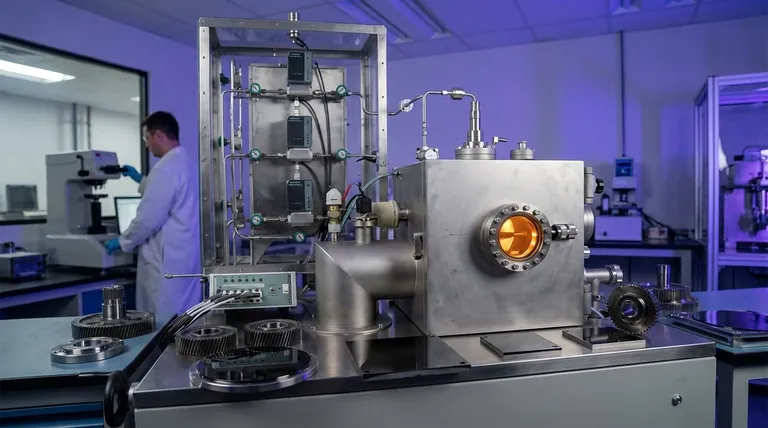

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алмаз CVD для применений в области управления тепловыми режимами

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки