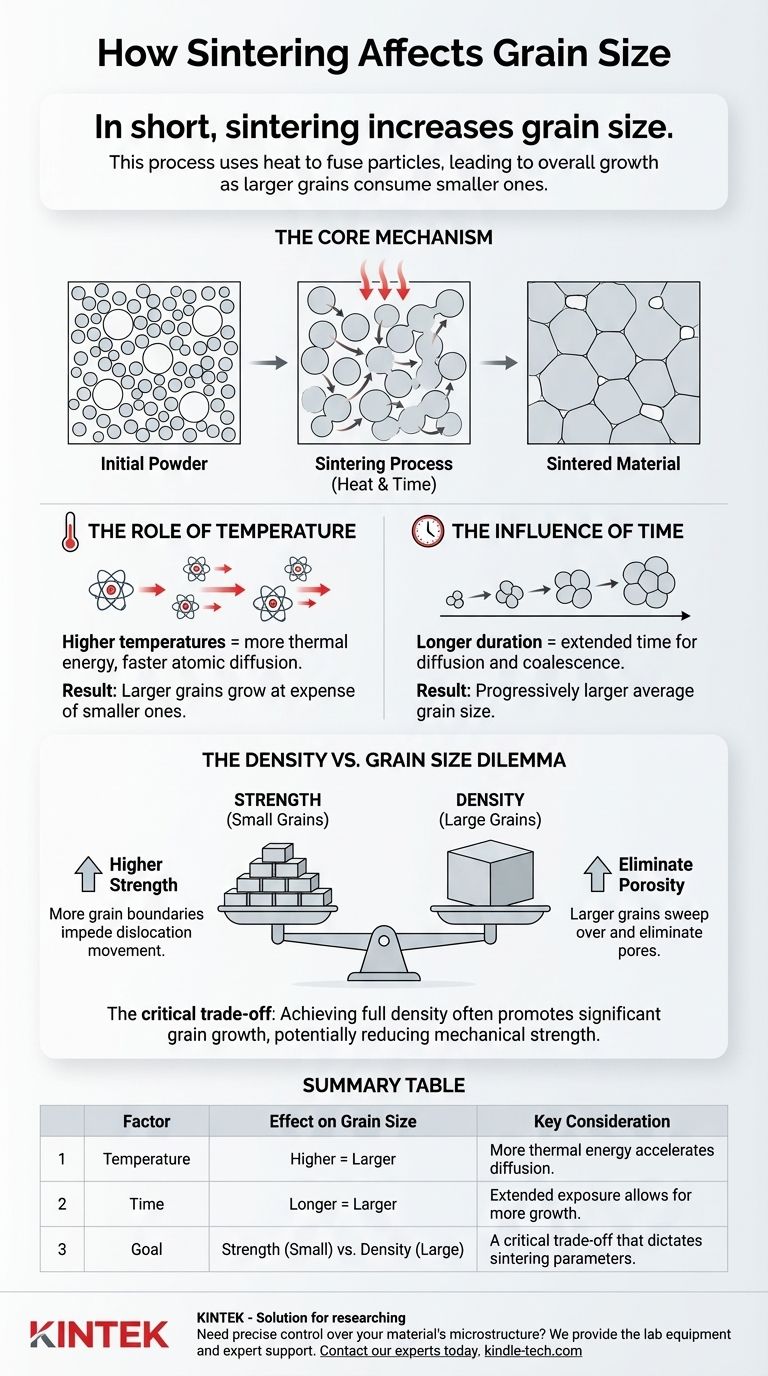

Короче говоря, спекание увеличивает размер зерна. Этот процесс использует тепло для слияния частиц, и прямым следствием этой атомной диффузии и миграции границ является то, что более мелкие зерна поглощаются более крупными, что приводит к общему увеличению среднего размера зерна материала. Основными факторами, которыми вы можете управлять для влияния на этот рост, являются температура и время.

Спекание — это, по сути, балансирование. Цель состоит в том, чтобы уменьшить пористость и увеличить плотность, но те самые механизмы, которые этого достигают — тепло и время — также неизбежно вызывают рост зерен, что критически изменяет конечные свойства материала.

Основной механизм: как спекание способствует росту зерен

Спекание — это больше, чем просто нагрев материала. Это термически активированный процесс, предназначенный для превращения рыхло упакованного порошкового компакта в плотный, твердый объект. Эта трансформация происходит на микроскопическом уровне, напрямую влияя на структуру зерен.

Роль температуры

Более высокие температуры спекания обеспечивают больше тепловой энергии атомам внутри материала. Эта энергия позволяет атомам легче диффундировать через границы между отдельными зернами.

В результате более крупные, более энергетически стабильные зерна растут за счет более мелких, увеличивая средний размер зерна.

Влияние времени

Продолжительность процесса спекания — вторая ключевая переменная. Чем дольше материал выдерживается при высокой температуре, тем больше времени остается для атомной диффузии.

Этот расширенный период позволяет продолжаться процессу коалесценции и роста зерен, что приводит к прогрессивно большему среднему размеру зерна до тех пор, пока он, наконец, не начнет стабилизироваться.

Связь между зернами и порами

Основная цель спекания — уплотнение — устранение пустот, или пор, между исходными частицами.

По мере роста зерен и миграции их границ они охватывают и устраняют эти поры. Именно так материал становится прочнее и тверже.

Почему контроль размера зерна имеет решающее значение

Микроструктура, в частности размер зерна, определяет конечные эксплуатационные характеристики спеченной детали. Понимание этой связи имеет важное значение для проектирования материалов, отвечающих конкретным требованиям.

Влияние на механическую прочность

Размер зерна оказывает глубокое влияние на прочность и твердость материала. Во многих материалах меньшие зерна приводят к более высокой прочности.

Это связано с тем, что границы между зернами действуют как препятствия, которые затрудняют движение дислокаций, что является основным механизмом пластической деформации. Больше границ означает больше препятствий и более прочный материал.

Влияние на другие свойства

Помимо прочности, размер зерна влияет на широкий спектр характеристик. Он может влиять на долговечность материала, электропроводность и даже на его оптические свойства.

Например, в некоторых передовых керамиках достижение определенного, однородного размера зерна необходимо для создания прозрачного конечного продукта.

Понимание компромиссов

Оптимизация процесса спекания редко бывает простой. Часто это сопряжено с преодолением критического конфликта между достижением полной плотности и предотвращением нежелательного роста зерен.

Дилемма: плотность против размера зерна

Для устранения пористости и достижения максимальной плотности часто требуются более высокие температуры или более длительное время спекания. Однако эти же условия способствуют значительному росту зерен.

Это может привести к ситуации, когда вы создаете очень плотную деталь, которая, к сожалению, не обладает механической прочностью, которую она имела бы при более мелкой структуре зерна.

Достижение плато

Как отмечается в исследованиях материалов, рост зерен не является бесконечным. После определенной продолжительности при заданной температуре скорость роста замедляется и имеет тенденцию к стабилизации.

Понимание этого поведения является ключом к управлению процессом. Это позволяет инженерам выдерживать деталь при температуре достаточно долго, чтобы достичь целевой плотности, не допуская бесконтрольного роста зерен.

Принятие правильного решения для вашей цели

Идеальные параметры спекания полностью зависят от желаемых свойств конечного компонента. Ваше основное применение диктует, как вы должны подходить к компромиссу между плотностью и размером зерна.

- Если ваш основной фокус — максимальная прочность и твердость: Приоритетом должно быть сохранение мелких зерен путем использования самой низкой возможной температуры и кратчайшего времени, необходимого для достижения требуемой плотности компонента.

- Если ваш основной фокус — достижение максимальной плотности и стабильности: Возможно, вам придется смириться с большим ростом зерен, используя более высокие температуры или более длительное время, особенно если конечная механическая прочность не является самым важным фактором.

В конечном счете, овладение процессом спекания заключается в точном контроле конечной микроструктуры материала для достижения его предполагаемой функции.

Сводная таблица:

| Фактор | Влияние на размер зерна | Ключевое соображение |

|---|---|---|

| Температура | Более высокая температура = Более крупные зерна | Больше тепловой энергии ускоряет атомную диффузию. |

| Время | Более длительное время = Более крупные зерна | Продолжительное воздействие позволяет расти большему количеству зерен. |

| Цель | Прочность (мелкие зерна) против Плотности (крупные зерна) | Критический компромисс, который определяет параметры спекания. |

Нужен точный контроль над микроструктурой вашего материала?

Процесс спекания — это тонкий баланс. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и экспертной поддержки, необходимых вам для достижения идеального размера зерна и плотности для вашего конкретного применения — независимо от того, разрабатываете ли вы высокопрочные компоненты или материалы со специальными свойствами.

Позвольте нам помочь вам оптимизировать процесс спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой