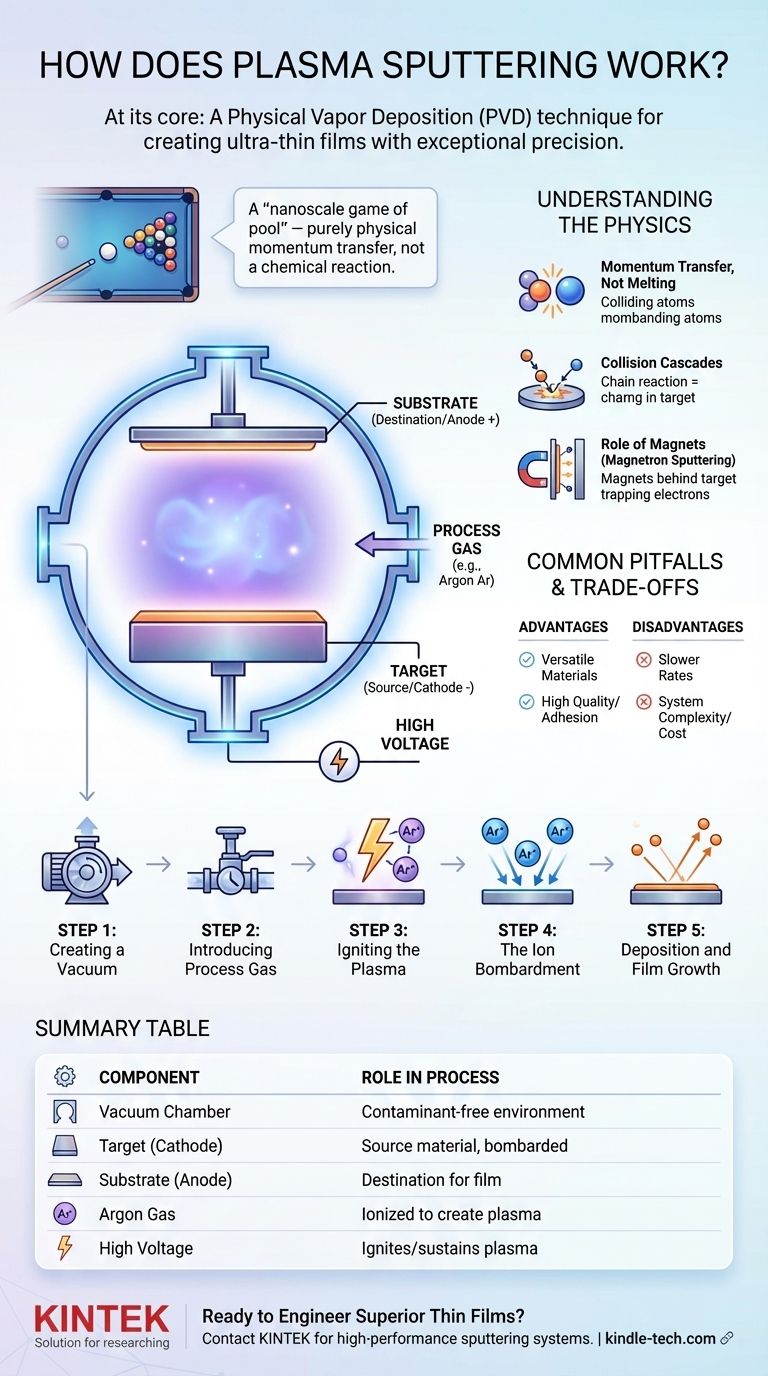

По своей сути, плазменное напыление — это метод физического осаждения из паровой фазы (PVD), используемый для создания ультратонких пленок материала с исключительной точностью. Процесс происходит в вакууме и использует заряженную плазму для бомбардировки исходного материала, называемого мишенью. Эта бомбардировка физически выбивает атомы из мишени, которые затем перемещаются и осаждаются на подложку, образуя однородное покрытие атом за атомом.

Напыление не является химической реакцией или процессом плавления. Это чисто физический механизм передачи импульса, который лучше всего представить как игру в бильярд в наномасштабе, где энергичные ионы действуют как битки, выбивая атомы из материала мишени.

Основные компоненты системы напыления

Чтобы понять, как работает напыление, мы должны сначала определить ключевые элементы внутри вакуумной камеры.

Вакуумная камера

Весь процесс происходит в герметичной камере, из которой удален почти весь воздух. Этот вакуум критически важен для предотвращения столкновения распыленных атомов с молекулами воздуха и для предотвращения загрязнения конечной пленки.

Материал мишени (источник)

Это блок чистого материала, который вы хотите осадить в виде тонкой пленки. Он подключен к источнику отрицательного напряжения, что делает его катодом.

Подложка (назначение)

Это объект, который нужно покрыть, например, кремниевая пластина, стеклянная панель или медицинский имплантат. Он расположен так, чтобы быть обращенным к мишени, и часто действует как анод в электрической цепи.

Рабочий газ ("боеприпасы")

Инертный газ, чаще всего аргон (Ar), вводится в вакуумную камеру в небольших, контролируемых количествах. Этот газ не является частью конечной пленки; его атомы используются в качестве снарядов для бомбардировки.

Процесс напыления, шаг за шагом

Осаждение тонкой пленки посредством напыления следует точной последовательности событий.

Шаг 1: Создание вакуума

Камера герметизируется, и насосы удаляют окружающий воздух. Это гарантирует, что путь от мишени к подложке свободен и что полученная пленка остается незагрязненной.

Шаг 2: Введение рабочего газа

Небольшое количество аргона подается в камеру. Давление низкое, но достаточное для создания среды для плазмы.

Шаг 3: Зажигание плазмы

Высокое напряжение подается на материал мишени (катод). Это мощное электрическое поле вырывает электроны из атомов аргона, создавая смесь положительно заряженных ионов аргона (Ar+) и свободных электронов. Этот заряженный, ионизированный газ является плазмой.

Шаг 4: Ионная бомбардировка

Положительно заряженные ионы аргона с силой ускоряются электрическим полем к отрицательно заряженной мишени. Они сталкиваются с поверхностью мишени с огромной кинетической энергией.

Шаг 5: Осаждение и рост пленки

Это высокоэнергетическое воздействие передает импульс атомам материала мишени, выбивая их. Эти выбитые атомы перемещаются через вакуум по прямой линии и оседают на подложке, где они конденсируются и накапливаются, образуя тонкую, очень однородную пленку.

Понимание основной физики

Эффективность напыления определяется фундаментальными физическими принципами, а не химическими реакциями.

Передача импульса, а не плавление

Процесс полностью механический на атомном уровне. Ионы аргона обладают достаточной энергией, чтобы разорвать атомные связи, удерживающие атомы мишени на месте, но недостаточно, чтобы расплавить основной материал.

Роль каскадов столкновений

Когда энергичный ион ударяется о мишень, он запускает цепную реакцию. Ион сталкивается с атомом мишени, который затем сталкивается с другими атомами мишени в каскаде столкновений. Когда этот каскад достигает поверхности, атомы выбрасываются, если переданная энергия больше их энергии связи на поверхности.

Ключевые факторы, влияющие на эффективность

Процесс контролируется несколькими переменными. Энергия бомбардирующих ионов, относительные массы ионов и атомов мишени, а также энергия связи материала мишени — все это определяет выход распыления — количество атомов, выбитых на один падающий ион.

Функция магнитов

Многие современные системы являются системами магнетронного распыления. Магниты размещаются за мишенью для создания магнитного поля, которое удерживает свободные электроны из плазмы вблизи поверхности мишени. Это значительно увеличивает вероятность столкновения этих электронов с атомами аргона и их ионизации, создавая более плотную, более эффективную плазму, что увеличивает скорость осаждения.

Распространенные недостатки и компромиссы

Напыление — мощная техника, но она предполагает явные компромиссы по сравнению с другими методами осаждения.

Преимущество: Универсальность материалов

Поскольку это физический, а не термический процесс, напыление может использоваться для осаждения практически любого материала, включая металлы, керамику и сложные сплавы, без изменения их состава.

Преимущество: Качество пленки и адгезия

Распыленные атомы достигают подложки со значительной кинетической энергией. Это приводит к получению очень плотных, хорошо прилипающих пленок с отличной однородностью и чистотой.

Недостаток: Более низкие скорости осаждения

По сравнению с термическим испарением, напыление, как правило, является более медленным процессом. Это может сделать его менее подходящим для применений, требующих очень толстых покрытий в масштабах массового производства.

Недостаток: Сложность и стоимость системы

Системы напыления требуют высокого вакуума, высоковольтных источников питания и точного контроля расхода газа. Это делает оборудование более сложным и дорогим, чем некоторые альтернативные методы.

Применение напыления для вашей цели

Выбор напыления полностью зависит от конкретных свойств, которые вам нужны в конечной тонкой пленке.

- Если ваш основной акцент делается на точности и контроле: Напыление обеспечивает контроль толщины и однородности пленки на атомном уровне, что делает его идеальным для оптики и полупроводников.

- Если ваш основной акцент делается на чистоте и плотности пленки: Высокий вакуум и энергичное осаждение обеспечивают создание высокочистых, плотных пленок с сильной адгезией.

- Если ваш основной акцент делается на осаждении сложных сплавов: Напыление переносит состав материала мишени непосредственно на подложку, сохраняя стехиометрию сложных материалов.

Понимание этого процесса контролируемого, атомно-масштабного конструирования является первым шагом к созданию материалов с точно заданными свойствами.

Сводная таблица:

| Ключевой компонент | Роль в процессе |

|---|---|

| Вакуумная камера | Создает среду без загрязнений для осаждения. |

| Мишень (катод) | Исходный материал, который бомбардируется для высвобождения атомов. |

| Подложка (анод) | Поверхность, на которую осаждается тонкая пленка. |

| Аргоновый газ | Ионизируется для создания плазмы, которая бомбардирует мишень. |

| Высокое напряжение | Зажигает и поддерживает плазму для процесса напыления. |

Готовы создавать превосходные тонкие пленки?

Плазменное напыление является ключом к созданию высокочистых, однородных покрытий для требовательных применений в НИОКР и производстве. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы напыления, для удовлетворения ваших точных потребностей в осаждении.

Давайте вместе достигнем ваших целей в материаловедении. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и найти идеальное решение.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Насколько горячей может стать металлическая поверхность под солнцем? Удивительная наука, стоящая за экстремальным нагревом

- Какие существуют методы нагрева в лаборатории? Выберите правильный инструмент для безопасных и точных результатов

- Методы РФА? Выбор между лабораторной точностью и скоростью полевых работ

- Каковы типы спекания? Руководство по методам твердофазного, жидкофазного и реакционного спекания

- Каковы основные функции огнеупорных материалов? Важнейшая защита пирометаллургических процессов

- Почему KBr используется для ИК-спектроскопии? Создание прозрачных таблеток для точного анализа твердых образцов

- Каковы преимущества пиролиза биомасла? Превращение отходов в возобновляемую энергию

- Как чистить распылительную камеру? Освойте критически важный протокол для чистоты и производительности