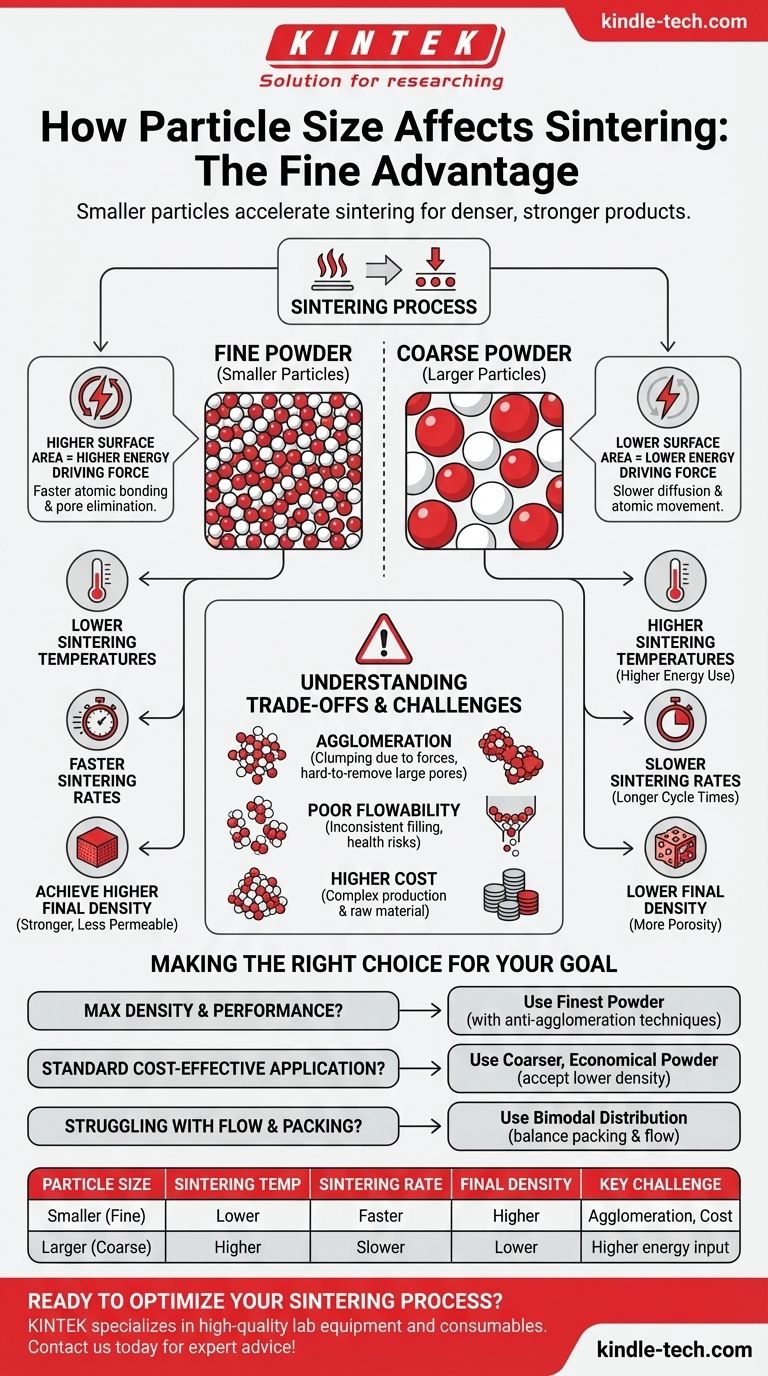

Короче говоря, меньший размер частиц фундаментально ускоряет процесс спекания. Использование порошка с более мелкими частицами позволяет получить плотный, твердый конечный продукт быстрее и при более низких температурах. Это связано с тем, что общая площадь поверхности мелкодисперсного порошка значительно больше, чем у крупнодисперсного порошка того же веса, что значительно увеличивает движущую силу для уплотнения.

Основная причина такой важности размера частиц заключается в том, что спекание обусловлено уменьшением поверхностной энергии. Более мелкие частицы обладают значительно большей совокупной площадью поверхности, обеспечивая больше доступной энергии для атомного связывания и устранения пор, что определяет этот процесс.

Движущая сила спекания

Спекание как поиск более низкой энергии

Спекание уплотняет рыхлый порошок в твердую массу с использованием тепла и давления, но, что важно, это происходит ниже точки плавления материала.

Процесс работает потому, что отдельные частицы обладают высокой поверхностной энергией. Система по своей природе нестабильна и «хочет» уменьшить эту энергию. Она достигает этого путем образования связей между частицами и устранения пустых пространств (пор), что уменьшает общую площадь поверхности.

Сила отношения площади поверхности к объему

Ключом к пониманию размера частиц является отношение площади поверхности к объему. Представьте себе один камень весом в один килограмм. Теперь представьте тот же камень, измельченный в один килограмм мелкого песка.

Песок имеет значительно большую общую площадь поверхности, чем один камень. Тот же принцип применим к металлическим или керамическим порошкам, используемым при спекании.

Как меньшие частицы увеличивают движущую силу

Поскольку совокупность более мелких частиц имеет экспоненциально большую общую площадь поверхности, она также обладает значительно большей общей поверхностной энергией.

Это более высокое энергетическое состояние создает более сильный термодинамический «толчок» для консолидации системы. Эта увеличенная движущая сила является причиной того, что более мелкие порошки спекаются более эффективно.

Практические последствия использования более мелких порошков

Более низкие температуры спекания

При более высокой движущей силе атомная диффузия, необходимая для связывания частиц, может происходить при более низких температурах.

Это значительное преимущество, поскольку оно снижает потребление энергии, уменьшает термические напряжения на оборудовании и может помочь предотвратить нежелательный рост зерен в конечном материале, что часто сохраняет механическую прочность.

Более быстрые скорости спекания

Процесс уплотнения происходит быстрее. Атомам не нужно преодолевать большие расстояния, чтобы образовать связь между соседними частицами, а более сильная движущая сила ускоряет это движение.

Это напрямую приводит к сокращению времени цикла в производственной среде, увеличивая пропускную способность.

Достижение более высокой конечной плотности

Конечная цель большинства операций спекания — устранение пористости. Более мелкие частицы изначально упаковываются более эффективно, оставляя меньшие начальные поры.

Эти меньшие поры гораздо легче закрыть и устранить во время цикла спекания, что приводит к получению конечного продукта, который является более плотным, прочным и менее проницаемым.

Понимание компромиссов и проблем

Проблема агломерации

Хотя в теории это идеально, очень мелкие порошки представляют собой серьезную практическую проблему: агломерацию.

Из-за сильных межчастичных сил (таких как силы Ван-дер-Ваальса) мелкие частицы имеют сильную тенденцию к слипанию. Эти комки, или агломераты, ведут себя как крупные частицы, создавая между собой большие, стойкие поры, которые чрезвычайно трудно удалить во время спекания. Это может свести на нет цель использования мелкодисперсного порошка.

Трудности в обращении и обработке

Чрезвычайно мелкие порошки часто имеют плохую сыпучесть. Они не вытекают плавно из бункеров в формы, что может привести к непостоянному заполнению и колебаниям конечной плотности детали.

Кроме того, мелкие частицы в воздухе могут представлять угрозу для здоровья и безопасности, требуя более строгих протоколов обращения.

Фактор стоимости

Производство порошков, которые являются одновременно чрезвычайно мелкими и однородными по размеру, является более сложным и дорогостоящим процессом.

Стоимость сырья должна быть сопоставлена с желаемыми эксплуатационными преимуществами использования более мелкого порошка.

Правильный выбор для вашей цели

Идеальный размер частиц не является универсальной константой, а стратегическим выбором, основанным на ваших конкретных целях и возможностях обработки.

- Если ваша основная цель — максимальная плотность и конечные характеристики: Используйте максимально мелкий порошок, который вы можете эффективно обрабатывать, но вы должны инвестировать в методы (такие как распылительная сушка или использование связующих), чтобы предотвратить агломерацию.

- Если ваша основная цель — экономическая эффективность для стандартного применения: Более крупный, более экономичный порошок может быть вполне достаточным, допуская немного более низкую плотность или необходимость более высоких температур спекания.

- Если у вас проблемы с текучестью и уплотнением порошка: Порошок со смешанным (бимодальным) распределением размеров частиц иногда может обеспечить практический баланс, улучшая плотность упаковки по сравнению с крупнозернистым порошком, сохраняя при этом лучшую текучесть, чем равномерно мелкий порошок.

Освоив взаимосвязь между размером частиц и спеканием, вы получаете точный контроль над свойствами, стоимостью и эффективностью вашего процесса производства материалов.

Сводная таблица:

| Размер частиц | Температура спекания | Скорость спекания | Конечная плотность | Ключевая проблема |

|---|---|---|---|---|

| Меньший (мелкий) | Ниже | Быстрее | Выше | Агломерация, стоимость |

| Больший (крупный) | Выше | Медленнее | Ниже | Требуется больше энергии |

Готовы оптимизировать процесс спекания с помощью правильного порошка? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для точной обработки порошков и спекания. Наши эксперты помогут вам выбрать идеальные материалы для достижения превосходной плотности, снижения затрат и сокращения времени производства. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Лабораторная высокопроизводительная мельница для измельчения тканей

- Лабораторная гибридная мельница для измельчения тканей

- Лабораторная вибрационная мельница с диском/чашей для измельчения проб

- Лабораторная шаровая мельница с алюминиевой циркониевой помольной емкостью и шариками

- Лабораторные сита и вибрационная просеивающая машина

Люди также спрашивают

- Как контролируемый процесс сушки обеспечивает качество радиохромных пленок? Достижение точных дозиметрических результатов

- Какая есть более дешевая альтернатива литью под давлением? Найдите подходящий процесс для вашего объема производства

- При какой температуре ТГК сублимируется? Откройте для себя оптимальный диапазон испарения

- Какие существуют методы нагрева в лаборатории? Выберите правильный инструмент для безопасных и точных результатов

- Каковы меры предосторожности при пайке? 4-столповая система предотвращения токсичных паров, ожогов и пожаров

- Какова функция лабораторной ультразвуковой ванны в рабочем процессе обработки поверхности чистого титана?

- Какую роль играет платформенный шейкер в оценке биологической токсичности? Стандартизируйте протоколы тестирования шахтных вод

- Какой основной прибор используется для ИК-спектрометрии? Фурье-ИК-спектрометры для современного химического анализа