По своей сути, изготовление медной пены — это процесс создания временного каркаса, а затем построения вокруг него медной структуры. Наиболее распространенный и доступный метод, известный как метод спейсера, включает смешивание мелкого медного порошка со съемным материалом-заполнителем, таким как частицы сахара или соли. Эту смесь уплотняют, заполнитель растворяют, а оставшийся пористый медный каркас нагревают до тех пор, пока частицы не сплавятся вместе в процессе, называемом спеканием.

Основной принцип заключается не в прямом создании медной структуры, а в создании пустого пространства внутри нее. Точно контролируя размер и количество материала-заполнителя, вы получаете прямой контроль над пористостью, плотностью и характеристиками конечной медной пены.

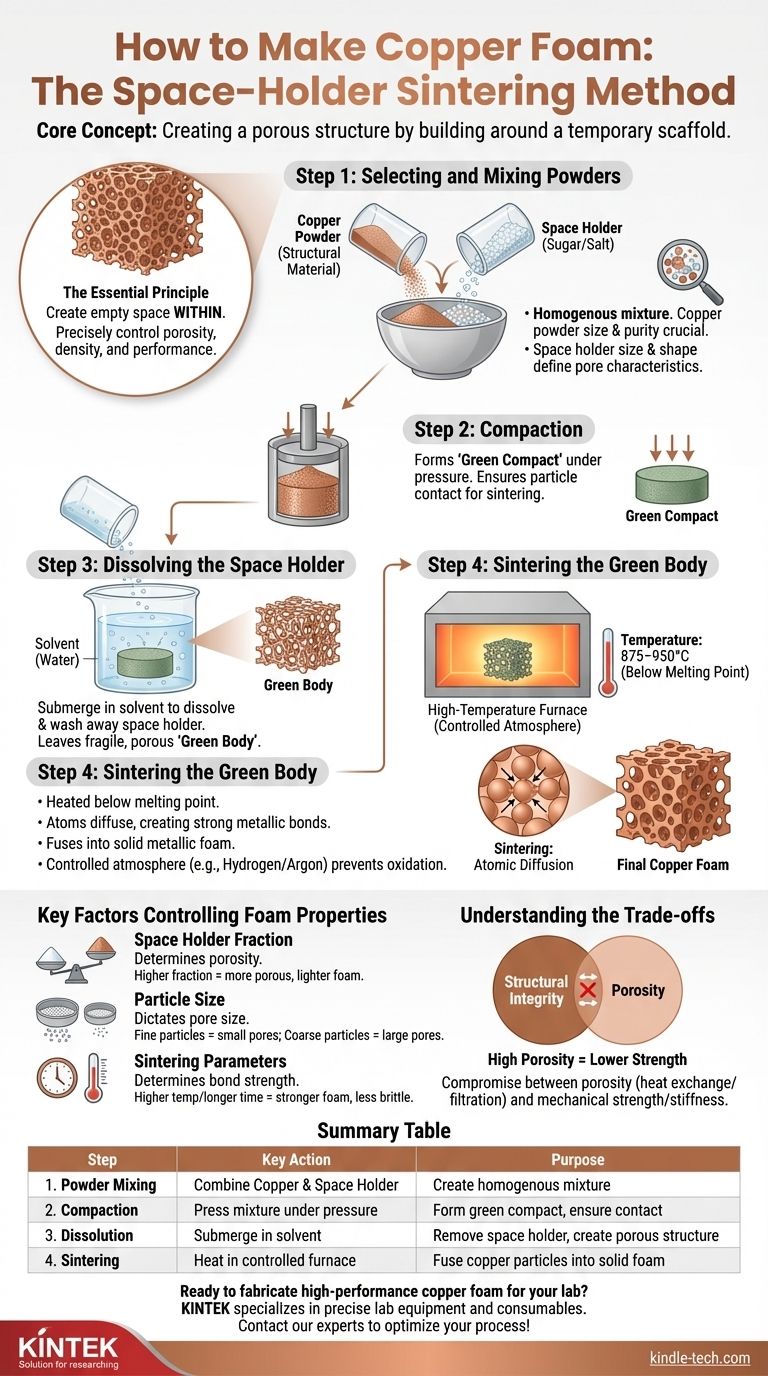

Метод спекания с использованием спейсера: пошаговое описание

Этот подход порошковой металлургии ценится за его контроль и универсальность. Его можно разбить на четыре критических этапа, каждый из которых влияет на конечные свойства пены.

Шаг 1: Выбор и смешивание порошков

Процесс начинается с создания однородной смеси двух ключевых компонентов: структурного материала и спейсера.

Медный порошок образует конечную металлическую структуру. Его размер частиц и чистота имеют решающее значение для успешного спекания и конечной прочности.

Спейсер — это временный наполнитель, который создает будущие поры. Распространенными вариантами являются сахар или соль, поскольку они недороги, не вступают в реакцию с медью и легко растворяются в простом растворителе, таком как вода. Размер и форма этих частиц будут напрямую определять размер и форму пор в готовой пене.

Шаг 2: Уплотнение

Порошковую смесь высыпают в форму и уплотняют под давлением. Этот шаг создает так называемую «зеленую заготовку».

Уплотнение служит двум целям: оно формирует смесь в желаемую чистую форму и, что более важно, прижимает частицы меди друг к другу, что необходимо для заключительного этапа спекания.

Шаг 3: Растворение спейсера

Зеленую заготовку погружают в растворитель, обычно воду, чтобы растворить и смыть частицы спейсера (сахар или соль).

Это оставляет хрупкую, взаимосвязанную сеть медных частиц, которая сохраняет форму уплотненной детали. Этот хрупкий объект часто называют «сырым телом».

Шаг 4: Спекание сырого тела

Это последний и самый важный шаг. Пористое сырое тело помещают в высокотемпературную печь с контролируемой атмосферой.

Его нагревают до температуры ниже точки плавления меди (например, около 875–950°C, тогда как медь плавится при 1085°C). При этой температуре частицы меди не плавятся, но атомы диффундируют через границы между частицами, создавая прочные металлические связи. Этот процесс, спекание, сплавляет порошок в единый, твердый кусок металлической пены.

Контролируемая атмосфера, такая как водород или инертный газ, такой как аргон, необходима во время спекания для предотвращения окисления меди, что могло бы поставить под угрозу структурную целостность и проводимость пены.

Ключевые факторы, контролирующие свойства пены

Гениальность этого метода заключается в высокой степени контроля, которую он предлагает. Регулируя несколько ключевых переменных в процессе, вы можете спроектировать конечные характеристики пены.

Роль доли спейсера

Соотношение спейсера к медному порошку является единственным наиболее важным фактором, определяющим пористость пены.

Более высокая весовая доля сахара приведет к более пористой, легкой пене с большими пустотами. Меньшая доля приведет к получению более плотной, прочной пены.

Влияние размера частиц

Размер частиц спейсера напрямую определяет размер пор конечной пены. Использование мелкой соли создаст пену с мелкими порами, а использование крупных кристаллов сахара создаст пену с большими открытыми ячейками.

Размер частиц меди также имеет значение, влияя на эффективность спекания структуры и ее конечную механическую прочность.

Влияние параметров спекания

Температура и продолжительность спекания определяют прочность связей между частицами меди.

Более высокие температуры или более длительное время приводят к более полному связыванию, что приводит к получению более прочной, менее хрупкой пены. Однако чрезмерное спекание также может привести к усадке и уплотнению пены, уменьшая ее общую пористость.

Понимание компромиссов

Хотя этот метод изготовления мощный, он включает в себя неотъемлемые компромиссы, которые крайне важно понимать для любого практического применения.

Структурная целостность против пористости

Это фундаментальный компромисс. Основной целью пены часто является высокая пористость для таких применений, как теплообмен или фильтрация. Однако по мере увеличения пористости механическая прочность, жесткость и ударная вязкость материала значительно снижаются.

Сложность процесса и масштабируемость

Метод спейсера предлагает отличный контроль для лабораторных и индивидуальных применений. Однако многоступенчатый процесс — особенно растворение и спекание в контролируемой атмосфере — может быть сложным и дорогостоящим для масштабирования для крупносерийного промышленного производства.

Риск окисления

Медь очень восприимчива к окислению при повышенных температурах, необходимых для спекания. Неспособность поддерживать чистую, бескислородную атмосферу в печи приведет к получению хрупкой, бесполезной детали, состоящей из оксидов меди, вместо прочной металлической пены. Это требование значительно увеличивает стоимость и техническую сложность процесса.

Применение этих знаний для достижения вашей цели

Понимание этого процесса изготовления позволяет адаптировать материал к конкретному применению, манипулируя ключевыми переменными.

- Если ваша основная цель — максимизировать теплопередачу: вам потребуется использовать большую долю более крупных частиц спейсера для создания высокопористой пены с большими взаимосвязанными порами для потока жидкости.

- Если ваша основная цель — структурная поддержка с уменьшением веса: вы должны использовать меньшую долю спейсера и оптимизировать время и температуру спекания для получения более прочной, плотной пены.

- Если ваша основная цель — фильтрация или капиллярное действие: ключ к успеху — использование частиц спейсера одинакового размера для создания постоянного и предсказуемого размера пор по всему материалу.

В конечном итоге, освоение производства медной пены заключается в контроле «ничего» — пустого пространства — для определения характеристик конечного продукта.

Сводная таблица:

| Шаг | Ключевое действие | Цель |

|---|---|---|

| 1. Смешивание порошков | Соединить медный порошок со спейсером (например, сахаром/солью) | Создать однородную смесь для образования пор |

| 2. Уплотнение | Прессовать смесь в форме под давлением | Сформировать зеленую заготовку и обеспечить контакт частиц |

| 3. Растворение | Погрузить заготовку в растворитель (например, воду) | Удалить спейсер для создания пористой структуры |

| 4. Спекание | Нагреть в печи с контролируемой атмосферой (875–950°C) | Сплавить частицы меди в твердую металлическую пену |

Готовы изготовить высокоэффективную медную пену для вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов — таких как высокочистые металлические порошки и печи с контролируемой атмосферой — необходимых для успешного спекания. Наш опыт гарантирует, что вы достигнете точной пористости, прочности и проводимости, которые требуются для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект по медной пене и оптимизировать ваш процесс с помощью надежных решений KINTEK!

Визуальное руководство

Связанные товары

- Цинковая фольга высокой чистоты для лабораторных применений в области аккумуляторов

- Лабораторные сита и просеивающие машины

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Заказные держатели для пластин из ПТФЭ для лабораторной и полупроводниковой обработки

Люди также спрашивают

- Для чего используется никелевая пена? Руководство по ее электрохимическому применению

- Безопасна ли медная пена? Узнайте факты о ее антимикробных и охлаждающих свойствах

- Каковы преимущества никелевой пены? Откройте для себя превосходную производительность в энергетике и катализе

- Каковы основные функции промышленного никелевого пенопласта? Улучшение характеристик электрокаталитического выделения кислорода

- Как изготавливается никелевая пена? Руководство по процессу создания шаблона и гальванопокрытия

- Что делает пена с добавлением меди? Спите прохладнее и здоровее благодаря усовершенствованной терморегуляции

- Дорогая ли металлическая пена? Разбираемся в высокой стоимости передовых материалов

- Каковы надлежащие условия хранения никелевой и медной пены? Руководство по сохранению производительности