Строго говоря, муфельная печь — это прибор, используемый для определения содержания золы в образце материала; сама печь не имеет содержания золы. Процедура включает взвешивание образца, помещение его в печь для сжигания всех органических компонентов при высоких температурах, а затем взвешивание оставшегося неорганического остатка, известного как зола. Этот процесс, называемый зольным анализом или «озолением», количественно определяет негорючий наполнитель или минеральное содержание в вашем образце.

Анализ содержания золы является фундаментальной гравиметрической методикой, используемой в материаловедении и контроле качества. Он отделяет горючую органическую часть материала от негорючей неорганической части (золы) посредством контролируемого высокотемпературного окисления, предоставляя критически важную меру содержания наполнителя и чистоты материала.

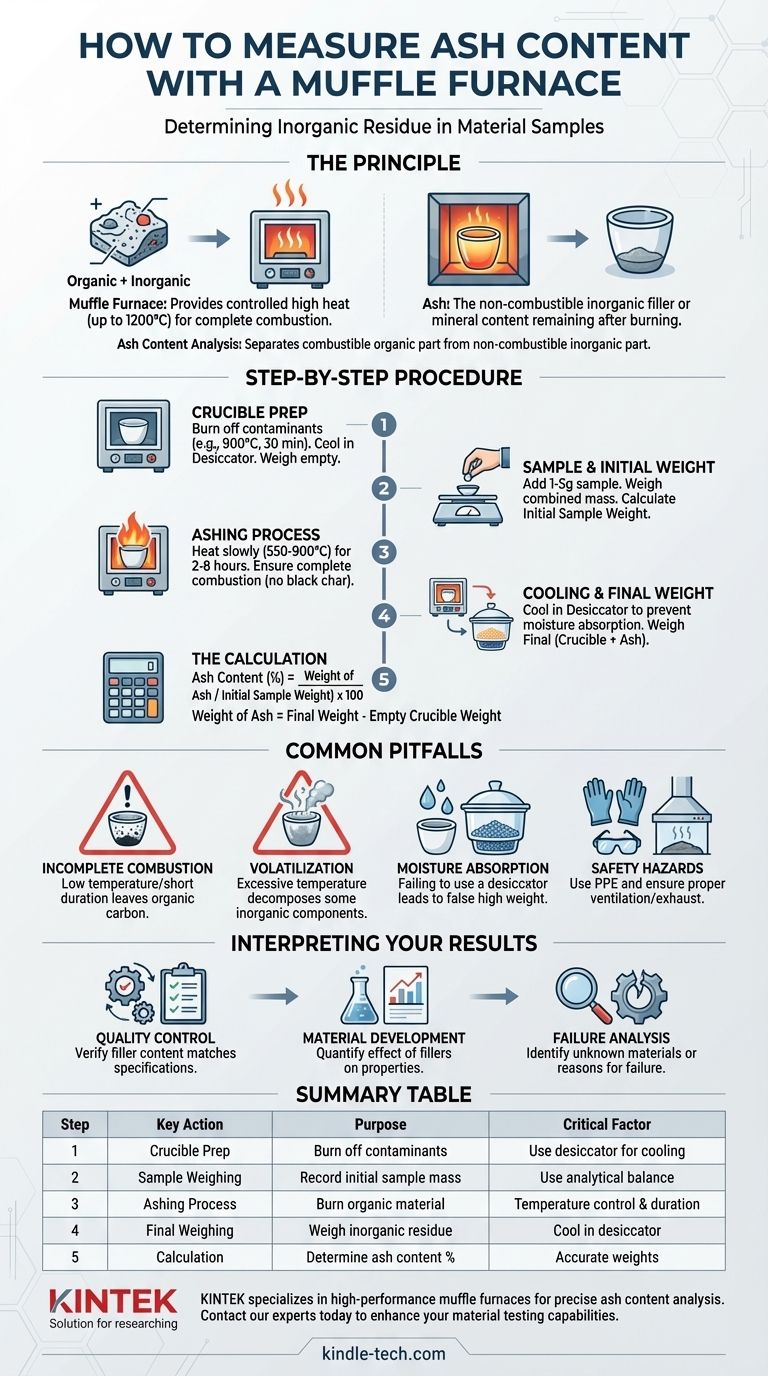

Принцип: Выделение неорганического остатка

Основная цель зольного анализа — измерить процентное содержание неорганических материалов в образце по весу. Часто это наполнители, добавляемые в полимер или резину для изменения их свойств или снижения стоимости.

Что такое «Зола»?

В данном контексте зола — это неорганический остаток, который остается после полного сжигания материала. Он может включать минеральные наполнители, такие как стекловолокно, карбонат кальция, тальк или кремнезем, а также металлические соли и оксиды.

Как работает муфельная печь

Муфельная печь — это печь, способная достигать очень высоких, точно контролируемых температур, часто до 1200°C (2192°F). Она обеспечивает однородную среду с высокой температурой, которая обеспечивает полное сгорание органической полимерной или резиновой матрицы, оставляя только стабильную неорганическую золу.

Пошаговая процедура точного измерения

Соблюдение строгой процедуры имеет решающее значение для получения воспроизводимых и точных результатов. Основные инструменты: муфельная печь, высокоточный аналитические весы, фарфоровые тигли и эксикатор.

Шаг 1: Подготовка тигля

Прежде чем вводить образец, тигель необходимо подготовить. Поместите пустой чистый фарфоровый тигель в муфельную печь при заданной температуре испытания (например, 900°C) примерно на 30 минут.

Этот шаг сжигает любые остаточные влаги или загрязнения на самом тигле. После этого перенесите горячий тигель в эксикатор, чтобы он остыл до комнатной температуры, не поглощая атмосферную влагу, а затем точно взвесьте его на аналитических весах. Это ваш «вес пустого тигля».

Шаг 2: Подготовка образца и начальное взвешивание

Отрежьте небольшую репрезентативную часть вашего материала, обычно 1–5 граммов. Поместите этот образец в предварительно взвешенный тигель.

Запишите общий вес тигля и образца с помощью аналитических весов. Вычтя вес пустого тигля, вы получите «начальный вес образца».

Шаг 3: Процесс озоления

Поместите тигель с образцом в холодную или слегка теплую муфельную печь. Медленно поднимите температуру до целевого значения, которое может варьироваться от 550°C до 900°C в зависимости от материала и соблюдаемого стандарта (например, ASTM D2584 для полимеров).

Выдержка образца при этой максимальной температуре обеспечивает полное сгорание органических компонентов. Продолжительность может варьироваться от 2 до 8 часов, пока весь черный углеродистый нагар не исчезнет, оставив только светлоокрашенную золу.

Шаг 4: Охлаждение и финальное взвешивание

После завершения озоления выключите печь и дайте ей значительно остыть, прежде чем осторожно извлечь тигель. Немедленно поместите горячий тигель в эксикатор.

Эксикатор содержит осушитель и обеспечивает среду без влаги для остывания тигля до комнатной температуры. Это критически важный шаг, поскольку многие зольные остатки являются гигроскопичными и будут поглощать влагу из воздуха, искусственно увеличивая свой вес.

После охлаждения взвесьте тигель, содержащий золу. Это даст вам «конечный вес (тигель + зола)».

Шаг 5: Расчет

Расчет содержания золы прост. Сначала определите вес зольного остатка:

- Вес золы = (Конечный вес [тигель + зола]) - (Вес пустого тигля)

Затем рассчитайте процент золы относительно исходного образца:

- Содержание золы (%) = (Вес золы / Начальный вес образца) x 100

Распространенные ошибки, которых следует избегать

Точный зольный анализ требует избегания нескольких распространенных источников ошибок.

Неполное сгорание

Если температура слишком низкая или продолжительность слишком короткая, может остаться часть органического углерода, который появится в виде черных точек в осадке. Это ложно завысит измеренное содержание золы. Убедитесь, что конечный остаток имеет однородный светлый цвет.

Улетучивание компонентов золы

И наоборот, чрезмерно высокая температура может вызвать разложение или улетучивание определенных неорганических компонентов. Например, карбонат кальция (CaCO₃) может разлагаться до оксида кальция (CaO) при температуре выше 825°C, выделяя CO₂ и вызывая потерю массы. Знайте состав вашего материала, чтобы выбрать правильную температуру озоления.

Поглощение влаги

Неспособность использовать эксикатор для охлаждения — частая ошибка. Зольный остаток начнет немедленно поглощать влагу из воздуха, как только остынет ниже 100°C, что приведет к неточно завышенному конечному весу.

Опасности для безопасности

Всегда используйте соответствующие средства индивидуальной защиты (СИЗ), включая термостойкие перчатки и защитные очки, при работе с муфельной печью. Убедитесь, что печь расположена в хорошо проветриваемом помещении или под вытяжным шкафом для безопасного отвода продуктов сгорания.

Интерпретация результатов для ясной цели

Процент содержания золы — это не просто число; это ключевой показатель состава и качества материала.

- Если ваше основное внимание уделяется контролю качества: Используйте этот метод для проверки того, соответствует ли содержание наполнителя в поступающем сырье или готовой продукции требуемым спецификациям.

- Если ваше основное внимание уделяется разработке материалов: Используйте содержание золы для количественной оценки влияния различных типов наполнителей и их загрузки на физические и механические свойства нового композита.

- Если ваше основное внимание уделяется анализу отказов или обратной разработке: Используйте процент золы в качестве важной части данных, чтобы помочь идентифицировать неизвестный материал или понять, почему компонент мог не работать должным образом.

В конечном счете, овладение этим фундаментальным тестом дает ясное и надежное представление об истинном составе ваших материалов.

Сводная таблица:

| Шаг | Ключевое действие | Цель | Критический фактор |

|---|---|---|---|

| 1 | Подготовка тигля | Сжигание загрязнений, получение тарированного веса | Использовать эксикатор для охлаждения |

| 2 | Взвешивание образца | Запись начальной массы образца (1–5 г) | Использовать аналитические весы |

| 3 | Процесс озоления | Сжигание органического материала при 550–900°C | Контроль температуры и продолжительность |

| 4 | Финальное взвешивание | Взвешивание неорганического остатка | Охлаждать в эксикаторе для предотвращения поглощения влаги |

| 5 | Расчет | Определение процентного содержания золы | Формула: (Вес золы / Вес образца) × 100 |

Нужен точный анализ содержания золы для ваших материалов? KINTEK специализируется на высокопроизводительных муфельных печах и лабораторном оборудовании, которое обеспечивает точные, воспроизводимые результаты для контроля качества, разработки материалов и анализа отказов. Наши решения обеспечивают полное сгорание, точный контроль температуры и надежные данные для полимеров, резин и композитов. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для нужд вашей лаборатории и расширить возможности тестирования материалов.

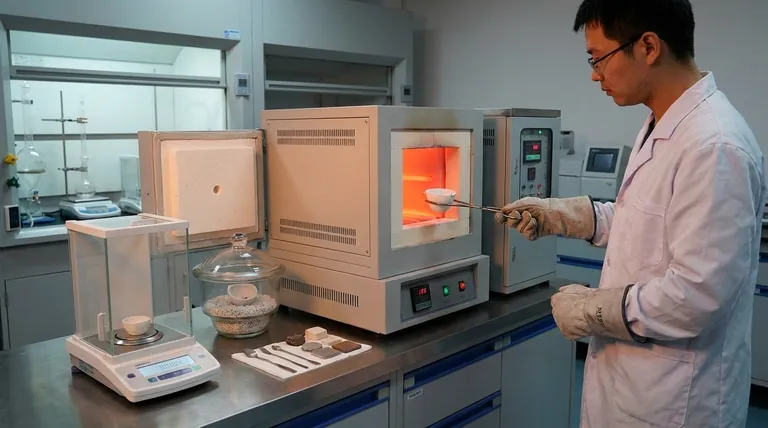

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы принципы работы печи? Руководство по сжиганию, сопротивлению и индукционному нагреву

- Что такое удельная теплоемкость плавления? Уточнение: скрытая теплота против удельной теплоемкости

- Какой аппарат используется для нагрева в лаборатории? Руководство по выбору правильного инструмента

- При какой температуре обжигают оксид алюминия? Достижение оптимальной плотности и прочности

- Как свойства материалов меняются при термообработке? Регулирование твердости, прочности и пластичности