По своей сути, камера нанесения покрытий использует высокотехнологичный процесс, называемый вакуумным напылением, для преобразования твердого материала в пар. Затем этот пар проходит через вакуум и связывается с поверхностью изделия на атомном уровне. В результате получается не просто слой краски, а новый, интегрированный поверхностный слой, который исключительно прочен и обеспечивает защиту.

Ключевой вывод заключается в том, что камеры нанесения покрытий не просто наносят слой на поверхность; они создают контролируемую вакуумную среду, в которой испаренный материал может атомно связываться с поверхностью, образуя принципиально новый, высокопроизводительный слой.

Основной принцип: Физическое парофазное осаждение (PVD)

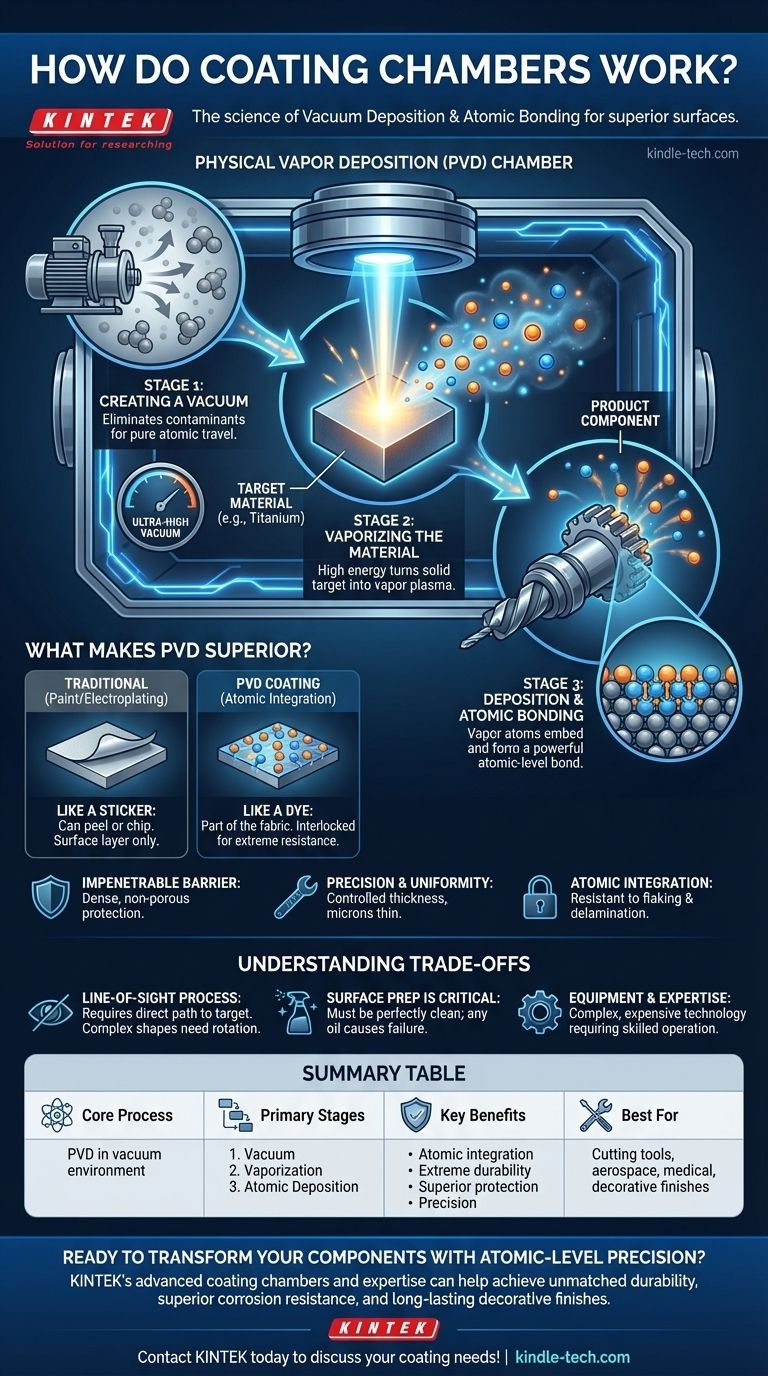

Процесс, происходящий внутри камеры нанесения покрытий, известен как Физическое парофазное осаждение, или PVD. Это метод перепроектирования поверхности материала путем пошагового осаждения атомов. Весь процесс зависит от трех критических стадий.

Стадия 1: Создание вакуума

Прежде чем что-либо произойдет, почти весь воздух и другие газы откачиваются из камеры. Этот вакуум является обязательным условием, поскольку он устраняет такие загрязнители, как кислород, азот и водяной пар, которые в противном случае помешали бы процессу и ухудшили качество покрытия.

Чистый вакуум гарантирует, что испаренный материал покрытия может беспрепятственно перемещаться от источника к поверхности изделия, создавая максимально чистое соединение.

Стадия 2: Испарение материала покрытия

Твердый блок материала покрытия, часто металл, такой как титан, хром или алюминий, помещается внутрь камеры. Этот материал известен как «мишень».

Затем на эту мишень направляется высокая энергия, заставляя ее атомы выбрасываться и превращаться в пар или плазму. Это и есть «физический пар» в PVD.

Стадия 3: Осаждение и атомное связывание

Испаренные атомы пересекают вакуумную камеру и ударяются о поверхность покрываемого изделия. Поскольку эти атомы обладают высокой энергией, они не просто оседают на поверхности.

Вместо этого они слегка внедряются и образуют прочную связь на атомном уровне. Этот процесс, атом за атомом, создает тонкое, плотное и идеально однородное покрытие, которое становится неотъемлемой частью исходного компонента.

Что делает это покрытие превосходным?

Покрытия PVD принципиально отличаются от традиционных методов, таких как покраска или гальваника. Разница заключается в качестве и природе связи с поверхностью.

Это интеграция, а не слой

Представьте краску как наклейку, наклеенную на поверхность — ее можно оторвать или отколоть. Покрытие PVD больше похоже на краситель, который становится частью самой ткани. Покрытие атомно сцеплено с подложкой, что делает его невероятно устойчивым к шелушению или расслоению.

Создание непроницаемого барьера

Поскольку покрытие создается атом за атомом в вакууме, оно чрезвычайно плотное и непористое. Это создает высокоэффективный барьер, который защищает нижележащий компонент от износа, коррозии, трения и химического воздействия.

Точность и однородность

Процесс вакуумного напыления позволяет чрезвычайно точно контролировать толщину покрытия. Это означает, что равномерный слой, часто толщиной всего в несколько микрон, может быть нанесен равномерно на всю поверхность, что критически важно для высокоточных деталей, где важны допуски.

Понимание компромиссов

Несмотря на свою мощность, процесс PVD имеет определенные требования и ограничения, которые важно понимать.

Процесс с прямой видимостью

Испаренные атомы движутся по прямой линии от мишени к подложке. Это означает, что любая поверхность, не имеющая прямой «линии видимости» к мишени, может быть покрыта неправильно. Нанесение покрытия на сложные внутренние геометрии часто требует сложных вращающихся механизмов для деталей.

Подготовка поверхности имеет решающее значение

Качество атомной связи полностью зависит от чистоты поверхности изделия. Детали должны быть безупречно очищены перед помещением в камеру. Любой след масла, грязи или окисления приведет к отказу покрытия.

Оборудование и опыт

Камеры нанесения покрытий — это сложное и дорогостоящее промышленное оборудование. Правильная эксплуатация требует значительного технического опыта для управления вакуумом, источниками энергии и параметрами осаждения для различных материалов и применений.

Выбор правильного решения для вашей цели

Решение о том, подходит ли покрытие методом вакуумного напыления, полностью зависит от ваших требований к производительности.

- Если ваш основной фокус — экстремальная долговечность и износостойкость: Этот процесс идеален для создания сверхтвердых поверхностей на таких изделиях, как режущие инструменты, детали двигателей и промышленные формы.

- Если ваш основной фокус — превосходная защита от коррозии: Плотный, непористый слой обеспечивает исключительный барьер против окисления, что делает его идеальным для аэрокосмических деталей, морского оборудования и медицинских устройств.

- Если ваш основной фокус — долговечная декоративная отделка: PVD используется для создания долговечных, ярких покрытий на потребительских товарах, таких как часы, смесители и высококачественная электроника, предлагая цвета, которые не будут легко царапаться или тускнеть.

В конечном счете, камера нанесения покрытий преобразует стандартный компонент в высокопроизводительный материал, фундаментально перепроектируя его поверхность на атомном уровне.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной процесс | Физическое парофазное осаждение (PVD) в вакуумной среде |

| Основные стадии | 1. Создание вакуума 2. Испарение материала 3. Атомное осаждение и связывание |

| Ключевые преимущества | • Атомная интеграция с подложкой • Экстремальная долговечность и износостойкость • Превосходная защита от коррозии • Точные, однородные тонкопленочные покрытия |

| Лучше всего подходит для | Режущие инструменты, аэрокосмические компоненты, медицинские устройства и декоративные покрытия, требующие долговечности |

Готовы трансформировать свои компоненты с точностью до атомного уровня?

Передовые камеры нанесения покрытий KINTEK и опыт в технологии PVD могут помочь вам достичь: • Непревзойденной долговечности для ваших режущих инструментов и промышленных компонентов • Превосходной коррозионной стойкости для аэрокосмических и медицинских применений • Долговечных декоративных покрытий, которые не царапаются и не тускнеют

Наша команда специализируется на лабораторном оборудовании и расходных материалах для применений в области инженерии поверхностей. Позвольте нам помочь вам выбрать правильное решение для нанесения покрытий в соответствии с вашими конкретными потребностями.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши технологии нанесения покрытий могут повысить производительность вашей продукции!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алмазные купола из CVD для промышленных и научных применений

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каковы факторы, влияющие на качество термообработки? Освоение контроля температуры, атмосферы и процесса

- Является ли порошковая металлургия тем же самым, что и спекание? Критический этап, который скрепляет металлический порошок в прочные детали

- Какова роль высокочистого азота в испытательном контуре сверхкритической воды? Обеспечение целостности данных испытаний

- Каково преимущество фильтров из спеченного стекла? Достигните превосходной чистоты и точности в лабораторной фильтрации

- В чем разница между сжиганием и пиролизом? Извлеките ценность из отходов

- Почему следует избегать загрязнения водой при проведении ИК-Фурье измерений с использованием пластин из NaCl или KBr? Защитите свое оборудование и целостность данных

- Что такое спекание в порошковой металлургии? Ключ к прочным, плотным металлическим деталям

- Каковы экологические проблемы, связанные с биомассой? Скрытые издержки «зеленого» источника энергии