По своей сути, спекание керамики — это высокотемпературный процесс, который преобразует спрессованный порошок в твердый, плотный объект. Он достигается не плавлением материала, а использованием тепла для принудительного слияния отдельных частиц, устраняя пустоты между ними. Именно этот процесс придает керамике характерную прочность, твердость и стабильность.

Спекание — это, по сути, процесс атомного конструирования. Он использует тщательно контролируемое тепло ниже температуры плавления материала, чтобы заставить атомы перемещаться между частицами, эффективно сваривая их в прочную монолитную структуру с определенными, желаемыми свойствами.

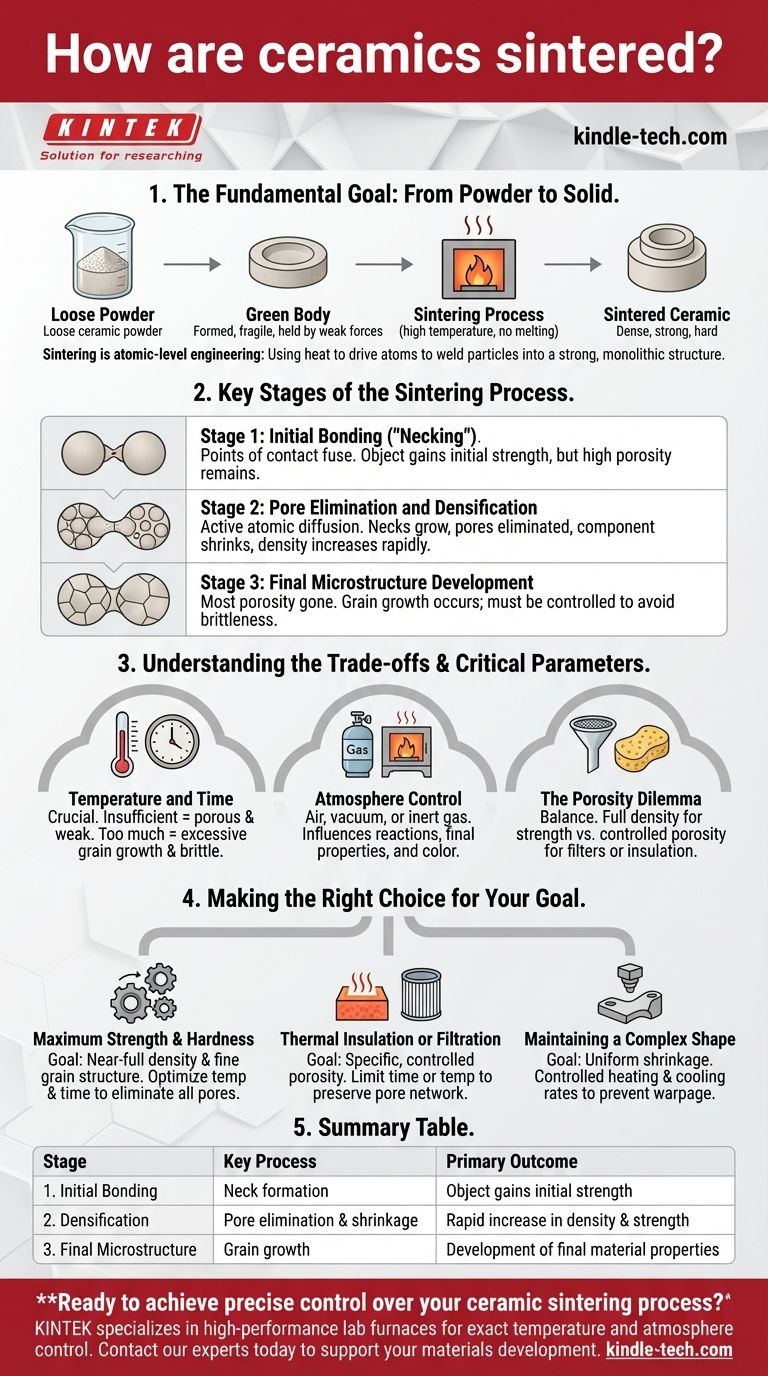

Основная цель: от порошка к твердому телу

Путь от рыхлого порошка до высокоэффективного керамического компонента определяется процессом спекания. Это критический этап, который превращает хрупкую, сформированную заготовку в долговечный конечный продукт.

Начальная точка: «Зеленое тело»

Перед спеканием керамический порошок сначала формуется в нужную форму с использованием таких методов, как прессование или литье. Этот первоначальный, хрупкий объект известен как «зеленое тело». Оно имеет правильную форму, но не обладает значительной механической прочностью, поскольку частицы удерживаются вместе только слабыми силами.

Движущая сила: тепло и атомная диффузия

Когда зеленое тело нагревается в печи, атомы внутри керамических частиц приобретают тепловую энергию. Эта энергия позволяет им двигаться, или диффундировать, через границы соседних частиц. Это атомное движение является двигателем спекания.

Результат: уплотнение и усадка

По мере того как атомы мигрируют, заполняя промежутки и создавая связи между частицами, пустоты (поры) сжимаются и постепенно устраняются. Это приводит к усадке всего компонента и значительному увеличению его плотности. Именно это уплотнение придает конечной керамической детали прочность, твердость и другие критические свойства.

Ключевые стадии процесса спекания

Спекание — это не однократное событие, а прогрессия через различные стадии, каждая из которых вносит вклад в конечную микроструктуру керамики.

Стадия 1: Начальное связывание («Шейкообразование»)

На ранних стадиях нагрева точки контакта между отдельными частицами начинают сливаться. Это создает небольшие мостики или «шейки» между частицами. Объект начинает приобретать некоторую прочность, но пористость все еще очень высока.

Стадия 2: Удаление пор и уплотнение

По мере увеличения температуры и времени атомная диффузия становится гораздо более активной. Шейки между частицами увеличиваются, притягивая центры частиц ближе друг к другу. Это основная стадия, на которой устраняются поры, компонент сжимается, и плотность быстро возрастает.

Стадия 3: Развитие конечной микроструктуры

На заключительном этапе большая часть пористости удалена. Основным процессом становится рост зерен, при котором более мелкие кристаллические зерна сливаются, образуя более крупные. Эту стадию необходимо тщательно контролировать, так как чрезмерный рост зерен иногда может ослабить конечную керамику.

Понимание компромиссов и критических параметров

Достижение желаемых свойств керамики не происходит автоматически; это требует точного контроля над процессом спекания. Результат является прямым следствием баланса нескольких критических переменных.

Температура и время: Балансирование

Наиболее важными параметрами являются температура и время. Недостаточный нагрев или время приведут к получению пористого, слабого изделия. Однако слишком высокая температура или слишком долгое время могут привести к чрезмерному росту зерен, что может сделать керамику хрупкой. Идеальный цикл разрабатывается для достижения максимального уплотнения с оптимальным конечным размером зерна.

Контроль атмосферы

Газовая среда внутри печи (например, воздух, вакуум или инертный газ, такой как аргон) может существенно повлиять на результат. Она может предотвратить нежелательные химические реакции или способствовать определенным реакциям, напрямую влияя на конечные свойства материала и даже на его цвет.

Дилемма пористости

Хотя целью часто является устранение всей пористости, иногда желателен контролируемый уровень пористости для таких применений, как фильтры или теплоизоляция. Экспертный контроль цикла спекания позволяет производителям остановить процесс в точный момент для достижения определенной, заданной плотности.

Выбор правильного варианта для вашей цели

Контроль процесса спекания позволяет создавать керамику, адаптированную для конкретных применений. Фокус процесса меняется в зависимости от основной цели для конечного компонента.

- Если ваш основной фокус — максимальная прочность и твердость: Цель состоит в достижении почти полной плотности и мелкой, однородной структуры зерен путем оптимизации температуры и времени для устранения практически всех пор.

- Если ваш основной фокус — теплоизоляция или фильтрация: Цель состоит в достижении определенного, контролируемого уровня пористости путем тщательного ограничения времени или температуры спекания для сохранения сети взаимосвязанных пор.

- Если ваш основной фокус — сохранение сложной формы: Цель состоит в использовании тщательно контролируемых скоростей нагрева и охлаждения для обеспечения равномерной усадки детали, предотвращая деформацию или трещины от напряжения.

В конечном счете, овладение процессом спекания — это то, что раскрывает огромный потенциал передовых керамических материалов.

Сводная таблица:

| Стадия | Ключевой процесс | Основной результат |

|---|---|---|

| 1. Начальное связывание | Образование шеек между частицами | Объект приобретает начальную прочность |

| 2. Уплотнение | Удаление пор и усадка | Быстрое увеличение плотности и прочности |

| 3. Конечная микроструктура | Рост зерен | Развитие конечных свойств материала |

Готовы добиться точного контроля над процессом спекания вашей керамики? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, предназначенных для точного контроля температуры и атмосферы. Независимо от того, какова ваша цель — максимальная плотность для прочности или контролируемая пористость для фильтрации — наше оборудование обеспечивает надежность и точность, необходимые вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать разработку ваших материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Для каких целей используется печь для термообработки с программируемой температурой при испытании композитов MPCF/Al? Космические испытания

- Каков механизм работы муфельной печи? Обеспечьте точный, беззагрязняющий нагрев

- Что происходит в муфельной печи? Достижение чистой, однородной высокотемпературной обработки

- Каковы роли лабораторных сушильных шкафов и муфельных печей в анализе биомассы? Точная термическая обработка

- Для чего используются муфельные печи? Обеспечьте точную высокотемпературную обработку без загрязнений