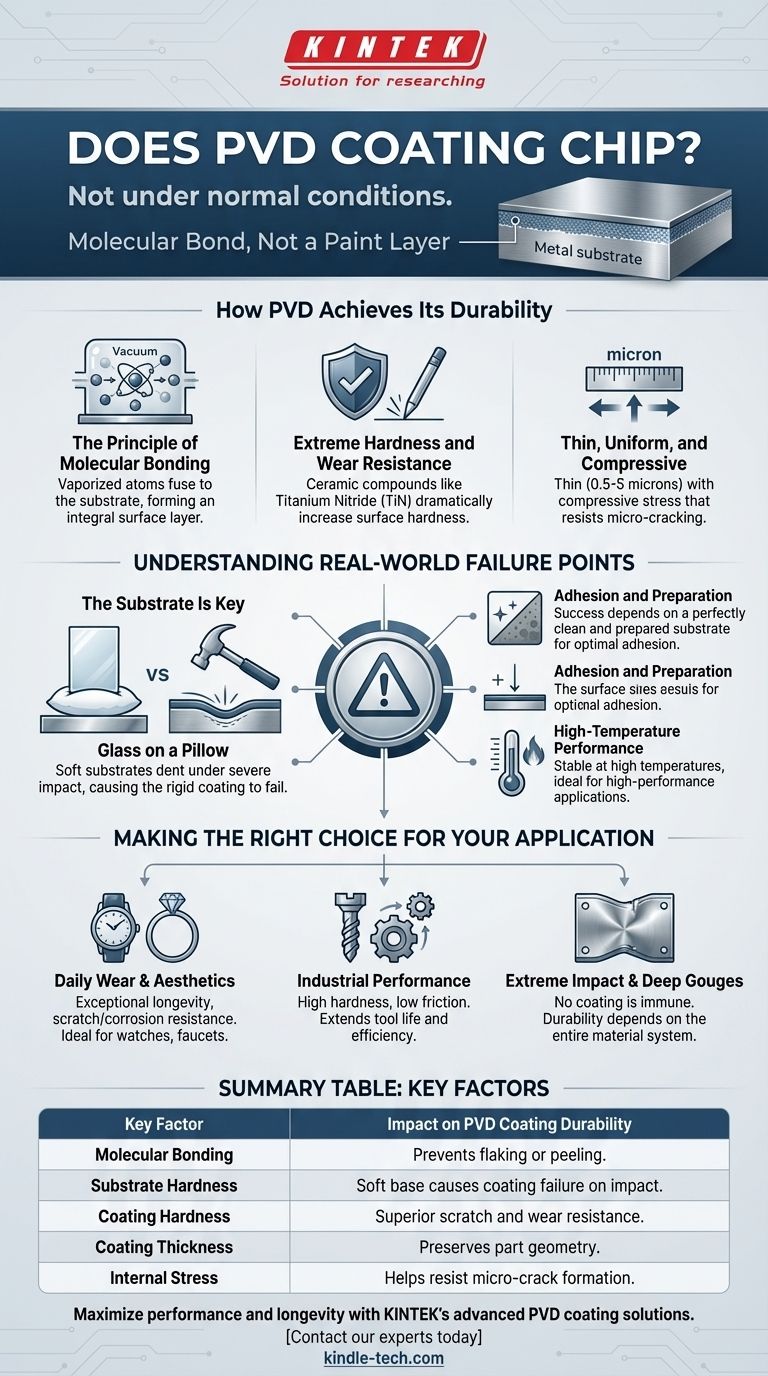

В нормальных условиях правильно нанесенное PVD-покрытие исключительно устойчиво к сколам. В отличие от краски или традиционного гальванического покрытия, физическое осаждение из паровой фазы (PVD) — это процесс, который связывает тонкую пленку металла или керамики с подложкой на молекулярном уровне. Это создает поверхностное покрытие, которое является частью самого объекта, а не просто слоем, лежащим сверху, что делает его невероятно долговечным и маловероятным для отслаивания или скалывания при повседневном использовании.

Основная проблема заключается не в том, будет ли скалываться само PVD-покрытие, а в том, сможет ли подлежащий материал выдержать его. Хотя покрытие чрезвычайно твердое, сильный удар может помять или деформировать более мягкую подложку под ним, что приведет к разрушению всего поверхностного слоя в этом конкретном месте.

Как PVD достигает своей долговечности

Принцип молекулярной связи

PVD выполняется в высоковакуумной камере, где твердый материал испаряется в плазму атомов или молекул. Эти испаренные частицы затем осаждаются на подложку, образуя новый, связанный поверхностный слой, который атомно сплавлен с основным материалом.

Думайте об этом не как о слое краски, а скорее как о том, что поверхность самого металла была фундаментально изменена. Эта молекулярная связь является основной причиной того, что PVD-покрытия демонстрируют такую высокую адгезию и устойчивость к отслаиванию или шелушению.

Чрезвычайная твердость и износостойкость

PVD может наносить керамические соединения, такие как нитрид титана (TiN), которые значительно увеличивают твердость поверхности конечного продукта. Эта повышенная твердость обеспечивает превосходную устойчивость к царапинам, истиранию и ежедневному износу.

Твердость покрытия является критическим фактором его общей долговечности. Например, нанесение покрытия TiN на титановый сплав может увеличить его предел усталости и выносливость, делая его более устойчивым к повторяющимся нагрузкам.

Тонкий, однородный и сжимающий

PVD-покрытия удивительно тонкие, обычно от 0,5 до 5 микрон. Эта тонкость гарантирует сохранение первоначальной текстуры и острых краев подложки, что критически важно для таких применений, как режущие инструменты.

Важно отметить, что процесс PVD часто создает сжимающее напряжение внутри слоя покрытия по мере его охлаждения. Это внутреннее напряжение удерживает покрытие вместе, активно сопротивляясь образованию и распространению микротрещин, которые могут привести к сколам.

Понимание реальных точек отказа

Подложка — ключ к успеху

Единственным наиболее важным фактором при скалывании PVD является твердость подлежащего материала, или подложки. Очень твердое PVD-покрытие на очень мягком основном металле создает сценарий, похожий на стекло на подушке.

Если основной металл помят или пробит значительным ударом, жесткое PVD-покрытие, связанное с ним, не имеет другого выбора, кроме как деформироваться или сломаться вместе с ним. Отказ заключается не в «откалывании» покрытия, а в разрушении всей поверхностной системы из-за деформации подложки.

Роль адгезии и подготовки

Хотя процесс PVD создает превосходную связь, его успех зависит от идеально чистой и подготовленной подложки. Неправильная предварительная обработка может привести к плохой адгезии, что может вызвать преждевременный отказ покрытия.

Однако при правильном выполнении адгезия PVD значительно превосходит адгезию традиционного гальванического покрытия или краски.

Высокотемпературные характеристики

PVD-покрытия наносятся при высоких температурах (обычно от 250°C до 750°C) и разработаны для высокой устойчивости к теплу и коррозии. Это делает их исключительно стабильными и подходящими для высокопроизводительных применений, таких как защита промышленных режущих инструментов от тепла и трения при фрезеровании.

Правильный выбор для вашего применения

Выбор покрытия требует понимания его ограничений. PVD — это первоклассный материал по долговечности поверхности, но он не является неразрушимым.

- Если ваша основная цель — ежедневный износ и эстетика (часы, смесители, ювелирные изделия): PVD предлагает исключительную долговечность и будет сопротивляться царапинам, коррозии и обесцвечиванию гораздо лучше, чем почти любая альтернатива.

- Если ваша основная цель — промышленная производительность (режущие инструменты, компоненты): Сочетание высокой твердости, низкого трения и устойчивости к растрескиванию делает PVD идеальным выбором для продления срока службы инструмента и повышения эффективности.

- Если ваша основная цель — устойчивость к экстремальным ударам и глубоким вмятинам: Помните, что никакое покрытие не может сделать мягкий материал невосприимчивым к вмятинам; долговечность конечного продукта является функцией всей материальной системы.

Понимая, что прочность PVD заключается в его молекулярной связи с подложкой, вы можете уверенно использовать его для применений, где целостность поверхности и долговечность имеют первостепенное значение.

Сводная таблица:

| Ключевой фактор | Влияние на долговечность PVD-покрытия |

|---|---|

| Молекулярная связь | Создает атомно сплавленный слой, предотвращая отслаивание или шелушение. |

| Твердость подложки | Мягкий основной металл может помяться, что приведет к разрушению жесткого покрытия. |

| Твердость покрытия | Керамические покрытия, такие как TiN, обеспечивают превосходную устойчивость к царапинам и износу. |

| Толщина покрытия | Тонкое (0,5-5 микрон) и однородное, сохраняет геометрию детали. |

| Внутреннее напряжение | Сжимающее напряжение помогает противостоять образованию микротрещин. |

Максимизируйте производительность и долговечность ваших компонентов с помощью передовых решений PVD-покрытий от KINTEK.

Как специалисты по лабораторному оборудованию и расходным материалам, мы понимаем, что целостность поверхности критически важна для ваших инструментов и деталей. Наши PVD-покрытия обеспечивают беспрецедентную твердость, износостойкость и долговечность, продлевая срок службы вашего самого требовательного оборудования.

Готовы повысить долговечность вашего продукта? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-покрытия могут решить ваши конкретные проблемы с износом и коррозией.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов