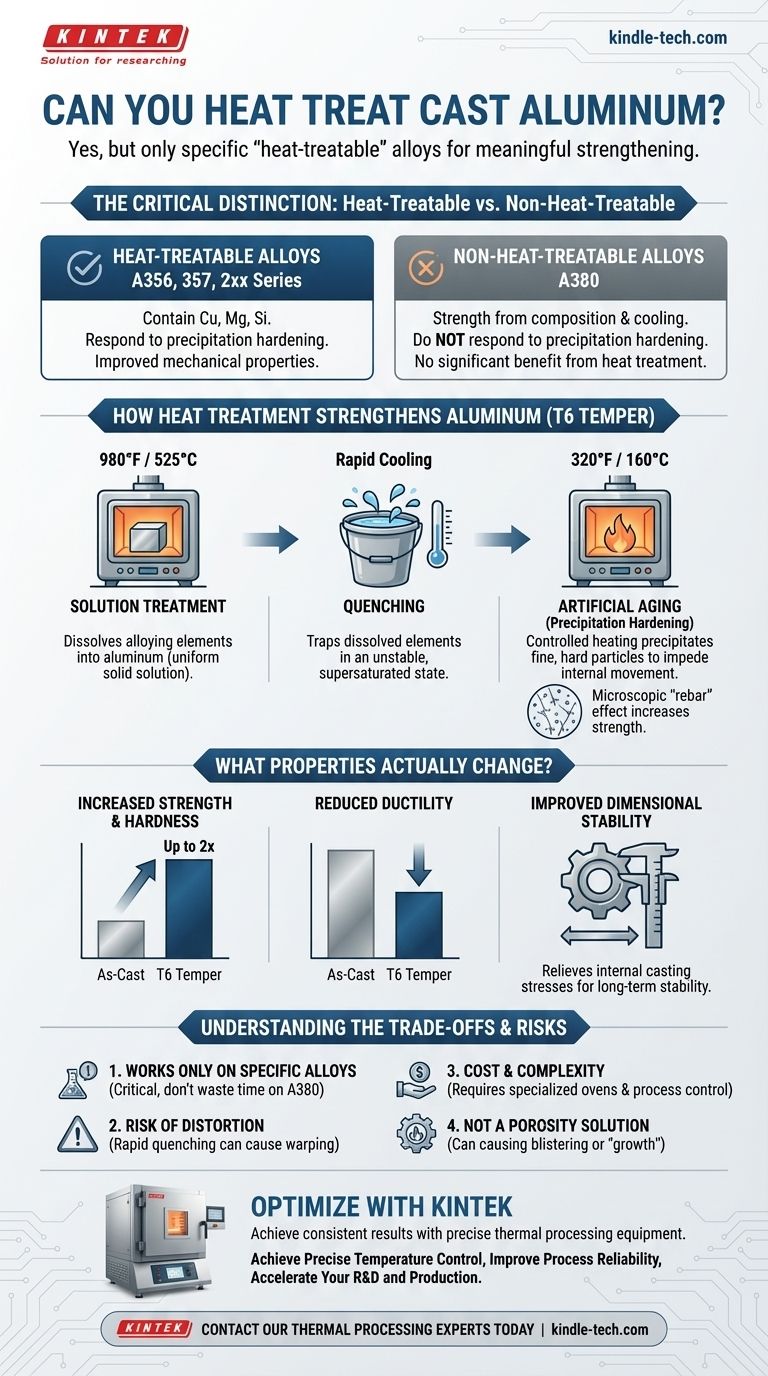

Да, но только определенные «термообрабатываемые» алюминиевые сплавы могут быть существенно упрочнены этим процессом. Хотя многие алюминиевые отливки используются в «как отлитном» состоянии, некоторые сплавы специально разработаны для того, чтобы их механические свойства — такие как прочность и твердость — резко улучшались за счет точной термической обработки. Применение этого процесса к «нетермообрабатываемому» сплаву не даст значительного преимущества.

Возможность термообработки литого алюминия не является универсальной; это металлургическая способность, заложенная в конструкцию определенных сплавов. Процесс работает путем манипулирования микроструктурой сплава для создания внутреннего упрочнения, что является техникой, известной как дисперсионное твердение.

Как термообработка упрочняет алюминий

Наиболее распространенной и эффективной термообработкой для алюминиевых отливок является закалка T6. Это трехстадийный процесс, который фундаментально изменяет внутреннюю структуру материала для повышения его прочности и твердости.

Ключевое различие: Термообрабатываемые против Нетермообрабатываемых

Ключевое различие заключается в легирующих элементах. Термообрабатываемые сплавы содержат такие элементы, как медь, магний и кремний, которые могут быть растворены в алюминии, а затем выделены в виде выделений.

К распространенным термообрабатываемым литейным сплавам относятся A356, 357 и серия 2xx.

Нетермообрабатываемые сплавы, такие как очень распространенный литейный сплав под давлением A380, получают свою прочность в основном за счет своей базовой химической композиции и быстрого охлаждения в процессе литья. Им не хватает нужных элементов для реакции на дисперсионное твердение.

Три стадии закалки T6

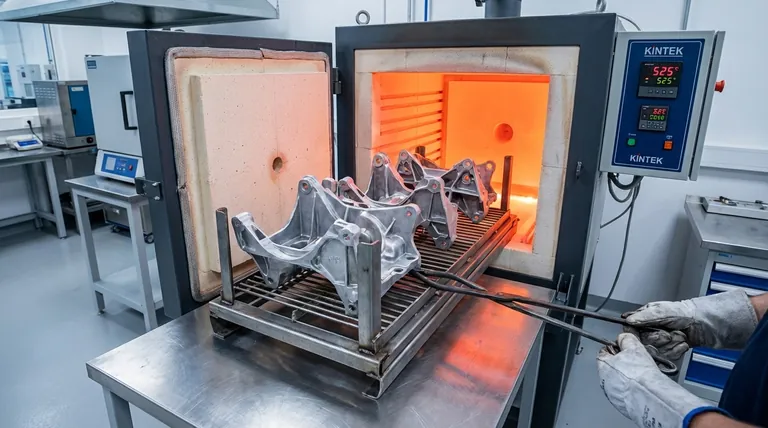

1. Закалка в твердый раствор Отливка нагревается до высокой температуры (около 980°F / 525°C) и выдерживается при ней в течение нескольких часов. Это растворяет легирующие элементы в алюминии, создавая однородный твердый раствор, подобно растворению сахара в горячей воде.

2. Закалка (охлаждение) Сразу после закалки в твердый раствор отливка быстро охлаждается, как правило, в воде. Это «замораживает» растворенные легирующие элементы на месте, создавая нестабильное, пересыщенное состояние. Это аналогично быстрому охлаждению сахарной воды до того, как сахар успеет кристаллизоваться.

3. Искусственное старение (Дисперсионное твердение) Затем отливка повторно нагревается до более низкой температуры (около 320°F / 160°C) и выдерживается в течение нескольких часов. Этот контролируемый нагрев дает захваченным легирующим элементам достаточно энергии, чтобы выделиться в виде чрезвычайно мелких, твердых и широко диспергированных частиц по всей структуре материала.

Эти крошечные частицы действуют как микроскопическая арматура, препятствуя внутреннему скольжению (дислокациям) в кристаллической структуре металла. Именно это сопротивление внутреннему движению делает конечную деталь значительно прочнее и тверже.

Какие свойства на самом деле меняются?

Термообработка — это не волшебная палочка; это инструмент для достижения конкретных инженерных результатов.

Повышение прочности и твердости

Это основная цель. Закалка T6 может удвоить предел прочности на растяжение и предел текучести такого сплава, как A356, по сравнению с его «как отлитым» состоянием. Твердость пропорционально увеличивается, что улучшает износостойкость.

Снижение пластичности

Обратной стороной повышения прочности является снижение пластичности. Более твердая и прочная деталь, как правило, более хрупкая и деформируется или растягивается меньше перед разрушением.

Улучшенная размерная стабильность

Процесс термообработки, особенно стадия старения, помогает снять внутренние напряжения, которые фиксируются в детали в процессе литья. Это приводит к получению более размерно стабильного компонента с течением времени.

Понимание компромиссов и ограничений

Хотя термообработка является мощным инструментом, это намеренное инженерное решение с четкими последствиями.

Она работает только на определенных сплавах

Это нельзя недооценивать. Попытка применить закалку T6 к нетермообрабатываемому сплаву, такому как A380, — это пустая трата времени и денег. Это не приведет к значительному улучшению механических свойств.

Риск деформации

Быстрые изменения температуры, связанные с закалкой, могут вызвать значительное внутреннее напряжение, приводящее к короблению или деформации. Сложные или тонкостенные детали особенно уязвимы и могут потребовать специальных приспособлений для сохранения формы.

Стоимость и сложность процесса

Термообработка — это дополнительный производственный этап, требующий специализированных, откалиброванных печей и тщательного контроля процесса. Это значительно увеличивает стоимость и сроки изготовления компонента.

Не является решением для пористости

Термообработка не устраняет основные литейные дефекты. На самом деле, высокие температуры закалки в твердый раствор могут вызвать расширение захваченной газовой пористости, явление, известное как «рост» или вспучивание, что потенциально может испортить деталь.

Принятие правильного решения для вашего применения

Выбор правильного сплава и термического состояния имеет решающее значение для достижения ваших конструкторских целей без возникновения ненужных затрат.

- Если ваш основной акцент делается на максимальной прочности и твердости: Укажите термообрабатываемый сплав, такой как A356 или A357, и потребуйте закалку T6, но запланируйте потенциальную деформацию детали.

- Если ваш основной акцент делается на экономической эффективности для детали общего назначения: Выберите распространенный нетермообрабатываемый сплав, такой как A380, и используйте его в состоянии «как отлит» (F).

- Если ваш основной акцент делается на стабильности и снятии напряжений в суровых условиях: Для термообрабатываемого сплава рассмотрите «перестаренную» закалку, такую как T7, которая жертвует небольшой частью пиковой прочности ради лучшей коррозионной стойкости под напряжением.

- Если вам нужно только снять литейные напряжения без изменения свойств: Простой низкотемпературный термический отжиг для снятия напряжений может быть более подходящим и менее затратным процессом.

Понимая, что термообработка — это специфический металлургический инструмент, вы можете принять обоснованное решение, которое обеспечит эффективное достижение требуемых характеристик вашего компонента.

Сводная таблица:

| Термообрабатываемые сплавы | Нетермообрабатываемые сплавы | Ключевые изменения свойств (Закалка T6) |

|---|---|---|

| A356, A357, Серия 2xx | A380 | Прочность и твердость: Значительно повышены |

| Пластичность: Снижена | ||

| Размерная стабильность: Улучшена |

Оптимизируйте ваши компоненты из литого алюминия с KINTEK

Понимание сложностей термообработки — это первый шаг. Достижение стабильных, высококачественных результатов требует точного оборудования для термической обработки. KINTEK специализируется на передовых лабораторных печах и камерах, разработанных для точных требований процессов термообработки алюминия, таких как закалка T6.

Наши решения помогут вам:

- Достичь точного контроля температуры: Обеспечить равномерный нагрев при закалке в твердый раствор и точные температуры старения для оптимальных свойств материала.

- Повысить надежность процесса: Минимизировать деформацию и дефекты с помощью оборудования, созданного для повторяемой производительности.

- Ускорить ваши НИОКР и производство: От прототипирования до полномасштабного производства — получите подходящее оборудование для вашего конкретного сплава и потребностей применения.

Независимо от того, разрабатываете ли вы новый высокопрочный компонент или оптимизируете существующий процесс, опыт KINTEK в области лабораторного оборудования является вашим партнером в успехе.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить требования вашего проекта и найти подходящее печное решение для ваших нужд в термообработке литого алюминия.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Из чего состоят вакуумные печи? Руководство по 5 основным системам