Да, пиролизное масло можно рафинировать, но это принципиально иной и более сложный процесс, чем переработка обычной сырой нефти. Он требует специализированной предварительной обработки и химической модернизации для управления его присущей нестабильностью, высоким содержанием кислорода и коррозионной активностью, прежде чем оно сможет давать ценное топливо или химикаты.

Основная задача переработки пиролизного масла заключается не в простом разделении, а в процессе обеззараживания и стабилизации. Его ценность раскрывается путем первоначального удаления агрессивных загрязнителей, таких как кислород и кислоты, посредством критического этапа модернизации, чаще всего гидроочистки, что делает его пригодным для дальнейшей переработки.

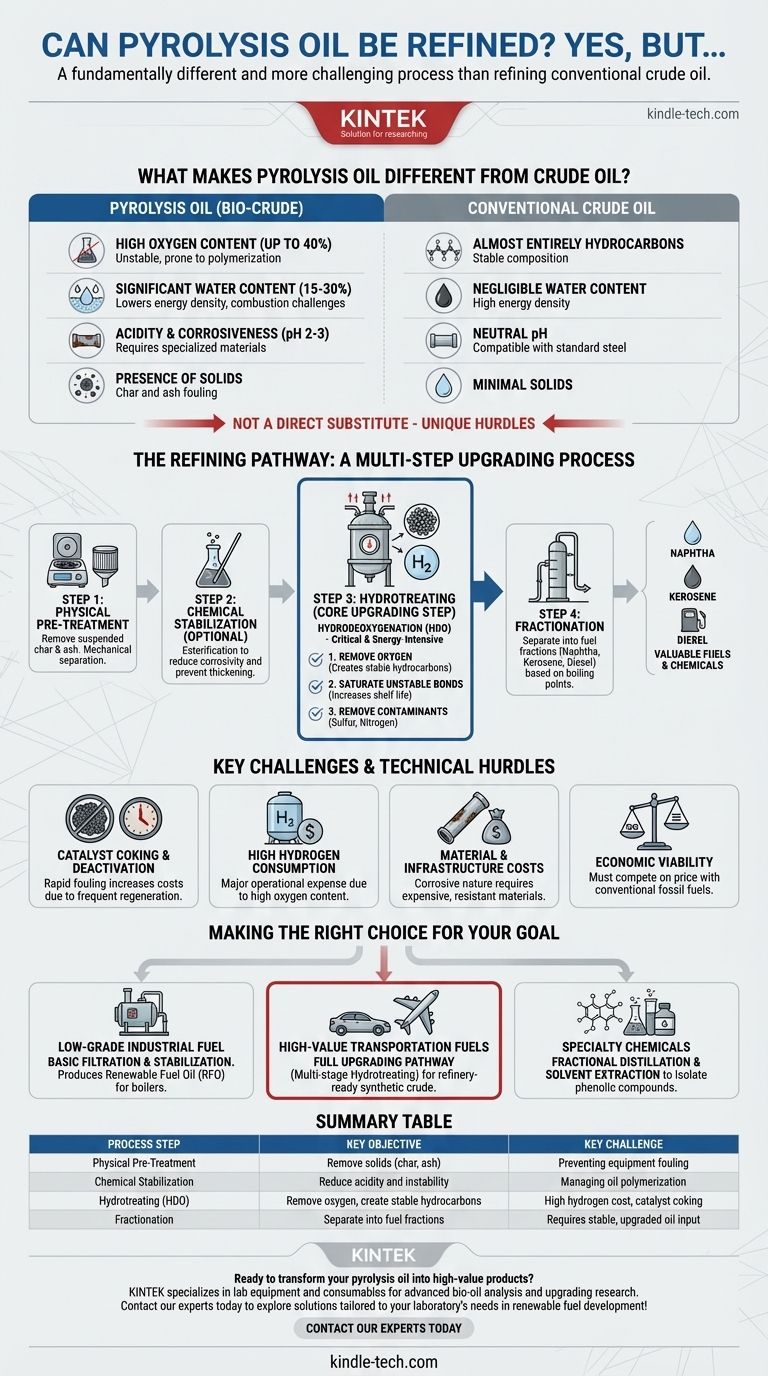

Чем пиролизное масло отличается от сырой нефти?

Прежде чем обсуждать переработку, важно понять, что пиролизное масло, часто называемое биосырьем, не является прямой заменой ископаемой сырой нефти. Его уникальный химический состав создает ряд серьезных препятствий.

Высокое содержание кислорода

В отличие от сырой нефти, которая почти полностью состоит из углеводородов (водорода и углерода), пиролизное масло может содержать до 40% кислорода по весу. Этот кислород связан в молекулах, таких как кислоты, альдегиды и фенолы, что делает масло нестабильным и склонным к полимеризации (загустеванию в шлам) со временем.

Значительное содержание воды

Пиролизное масло часто содержит значительное количество воды, обычно от 15 до 30%. Эта вода тонко эмульгирована в масле, что снижает его энергетическую плотность и создает проблемы для переработки и сжигания.

Кислотность и коррозионная активность

Присутствие органических кислот, в частности уксусной и муравьиной, делает пиролизное масло высококислотным (с pH 2-3). Это делает его чрезвычайно коррозионно-активным для стандартных стальных труб, насосов и резервуаров для хранения, требуя использования специализированных и более дорогих материалов.

Присутствие твердых частиц

Сырое пиролизное масло содержит мелкие частицы кокса и золы, переносимые из пиролизного реактора. Эти твердые частицы должны быть удалены путем фильтрации для предотвращения загрязнения оборудования на последующих этапах и отравления катализатора.

Путь переработки: Многоступенчатый процесс модернизации

Переработка пиролизного масла — это не столько простая дистилляция, сколько химическая трансформация, называемая модернизацией. Цель состоит в том, чтобы создать стабильное, энергоемкое и некоррозионное синтетическое сырое масло, которое может быть совместно переработано на традиционном нефтеперерабатывающем заводе.

Шаг 1: Физическая предварительная обработка

Первым шагом всегда является механическая обработка. Это включает фильтрацию или использование центрифуг для удаления взвешенных частиц кокса и золы из сырого масла.

Шаг 2: Химическая стабилизация (необязательно, но рекомендуется)

Для управления присущей маслу нестабильностью может быть использован мягкий этап модернизации, такой как этерификация (реакция кислот со спиртом). Это снижает коррозионную активность и предотвращает загустевание масла во время хранения или нагрева.

Шаг 3: Гидроочистка (основной этап модернизации)

Это самый критический и энергоемкий этап. Масло нагревается под высоким давлением в присутствии катализатора и большого количества водорода. Этот процесс, известный как гидродеоксигенация (HDO), достигает трех жизненно важных целей:

- Он удаляет атомы кислорода, превращая органические соединения в стабильные углеводороды.

- Он насыщает нестабильные химические связи, увеличивая срок хранения масла.

- Он удаляет другие загрязнители, такие как сера и азот.

Результатом этого этапа является стабильное, деоксигенированное синтетическое сырое масло со свойствами, гораздо более близкими к ископаемой сырой нефти.

Шаг 4: Фракционирование

После модернизации масло может быть дистиллировано (фракционировано) аналогично обычной сырой нефти. Этот процесс разделяет синтетическое сырье на различные фракции в зависимости от их температур кипения, такие как нафта (для смешивания с бензином), керосин (для реактивного топлива) и дизельное топливо.

Основные проблемы и технические трудности

Хотя технически осуществимая, модернизация пиролизного масла сталкивается со значительными экономическими и техническими препятствиями, которые крайне важно понимать.

Закоксовывание и деактивация катализатора

Реактивные соединения в сыром пиролизном масле могут быстро загрязнять и деактивировать дорогие катализаторы, используемые при гидроочистке. Это быстрое «закоксовывание» увеличивает эксплуатационные расходы из-за необходимости частой регенерации или замены катализатора.

Высокое потребление водорода

Гидроочистка — дорогостоящий процесс, прежде всего потому, что водород является дорогостоящим промышленным товаром. Высокое содержание кислорода в пиролизном масле означает, что очень большое количество водорода потребляется во время модернизации, что представляет собой значительные эксплуатационные расходы.

Затраты на материалы и инфраструктуру

Коррозионная природа сырого биосырья и высокие давления, необходимые для гидроочистки, требуют использования дорогих, коррозионностойких материалов, таких как нержавеющая сталь, что увеличивает капитальные затраты на весь объект.

Экономическая целесообразность

В конечном итоге, высокая стоимость модернизации — обусловленная потреблением водорода, заменой катализатора и капитальными затратами — является самым большим барьером. Конечный продукт должен быть конкурентоспособным по цене с обычными ископаемыми видами топлива, что остается серьезной проблемой.

Правильный выбор для вашей цели

Оптимальная стратегия обработки пиролизного масла полностью зависит от вашего конечного рынка и экономических ограничений.

- Если ваша основная цель — создание низкосортного промышленного топлива: Рассмотрите только базовую фильтрацию и стабилизацию. Это производит возобновляемое мазутное топливо (RFO), пригодное для использования в промышленных котлах и печах, где допустимо сжигание сырого топлива.

- Если ваша основная цель — производство высокоценного транспортного топлива: Вы должны инвестировать в полный путь модернизации, сосредоточенный на надежной, многоступенчатой гидроочистке для создания готового для нефтепереработки синтетического сырого масла.

- Если ваша основная цель — извлечение специальных химикатов: Ваша стратегия должна включать фракционную дистилляцию и экстракцию растворителем до основной модернизации для выделения ценных фенольных соединений для использования в смолах, клеях и ароматизаторах.

Успешная переработка пиролизного масла заключается в превращении сложного, полученного из отходов промежуточного продукта в стабильный и ценный товар путем систематического решения его присущих химических сложностей.

Сводная таблица:

| Этап процесса | Ключевая цель | Ключевая проблема |

|---|---|---|

| Физическая предварительная обработка | Удаление твердых частиц (кокс, зола) | Предотвращение загрязнения оборудования |

| Химическая стабилизация | Снижение кислотности и нестабильности | Управление полимеризацией масла |

| Гидроочистка (HDO) | Удаление кислорода, создание стабильных углеводородов | Высокая стоимость водорода, закоксовывание катализатора |

| Фракционирование | Разделение на топливные фракции (например, дизельное топливо, нафта) | Требует стабильного, модернизированного исходного масла |

Готовы превратить ваше пиролизное масло в высокоценные продукты? KINTEK специализируется на лабораторном оборудовании и расходных материалах для передового анализа и исследований по модернизации биомасла. Независимо от того, разрабатываете ли вы методы стабилизации или оптимизируете катализаторы гидроочистки, наши прецизионные инструменты помогут вам эффективно преодолеть технические трудности. Свяжитесь с нашими экспертами сегодня, чтобы изучить решения, адаптированные к потребностям вашей лаборатории в разработке возобновляемого топлива!

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Как печь для спекания в вакуумной горячей прессовке производит высокоплотные мишени из сплава Mo-Na? Precision Thermal Engineering

- Каков эффект увеличения давления во время спекания? Достижение максимальной плотности и превосходных характеристик

- Как печь для вакуумного горячего прессования устраняет структурные дефекты в литых слитках сплава CoCrPtB? Оптимизируйте свою плотность

- Как вакуумная горячая прессовая печь способствует уплотнению Cu-CNT? Достижение плотности, близкой к теоретической

- Почему для обработки CoSb3 в печи горячего прессования необходима вакуумная среда? Обеспечение чистоты фазы и пиковой производительности