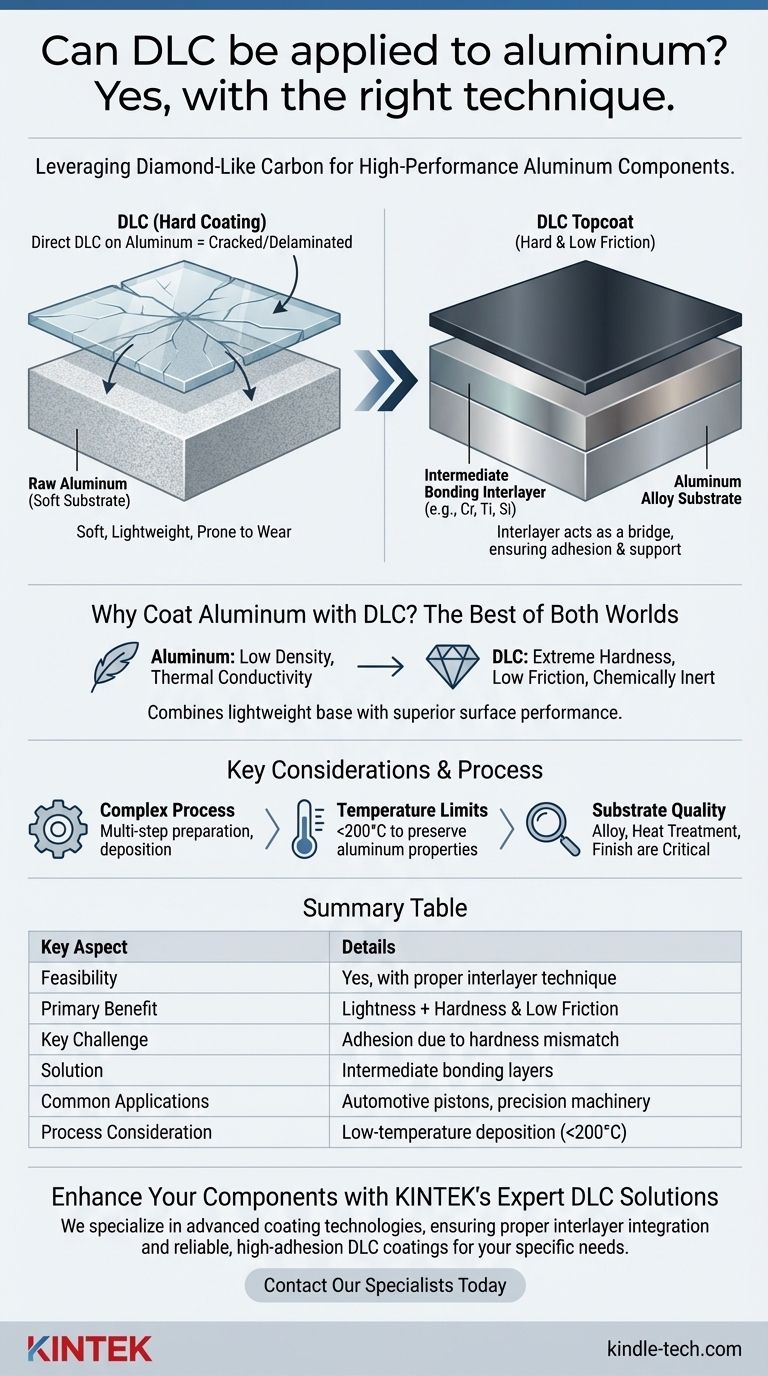

Да, алмазоподобный углерод (DLC) может быть эффективно нанесен на алюминий и его различные сплавы. Эта комбинация активно используется и исследуется для высокопроизводительных компонентов, где легкость алюминия должна сочетаться с превосходной твердостью поверхности и низким трением. Применение варьируется от автомобильных поршней и цилиндров двигателей до компонентов прецизионного оборудования.

Проблема заключается не в том, можно ли наносить DLC на алюминий, а в том, как это делается. Успешное нанесение сверхтвердой пленки DLC на мягкую алюминиевую подложку требует специальных методов, в первую очередь использования промежуточного связующего слоя для обеспечения долговечности.

Зачем наносить DLC покрытие на алюминий?

Основная цель — объединить лучшие свойства двух очень разных материалов. Инженеры прибегают к этому решению, чтобы преодолеть присущие алюминию ограничения в сложных условиях эксплуатации.

Проблема необработанного алюминия

Хотя алюминий ценится за низкую плотность и отличную теплопроводность, это относительно мягкий металл. Это делает его склонным к царапинам, абразивному износу и заеданию (форма износа, вызванная адгезией между скользящими поверхностями).

Решение, предлагаемое DLC

Покрытия DLC исключительно твердые, химически инертные и обладают чрезвычайно низким коэффициентом трения. Нанесение тонкого слоя DLC преобразует поверхность алюминиевой детали, придавая ей рабочие характеристики, которых она никогда не смогла бы достичь самостоятельно.

Это создает компонент, который одновременно является легким и высокоустойчивым к износу и трению, что делает его идеальным для движущихся частей в автомобильном или текстильном оборудовании.

Критическая проблема: адгезия

Прямое нанесение твердой пленки DLC на мягкую алюминиевую подложку обречено на неудачу. Огромная разница в механических свойствах создает слабое сопряжение, которое быстро треснет и отслоится при нагрузке или изменении температуры.

Проблема мягкой подложки

Очень твердое покрытие на мягком основании похоже на тонкий лист стекла на поролоновой подушке. Любая значительная точечная нагрузка приведет к деформации мягкого алюминия под ним, что вызовет растрескивание негибкого слоя DLC из-за отсутствия поддержки.

Решение с промежуточным слоем

Чтобы решить эту проблему, специалисты по нанесению покрытий используют промежуточный слой. Это тонкий металлический или керамический слой, наносимый на алюминий до нанесения DLC. Распространенные промежуточные слои включают хром (Cr), титан (Ti) или кремний (Si).

Этот промежуточный слой действует как мост, создавая постепенный переход твердости от мягкого алюминия к твердому DLC. Он значительно улучшает адгезию и обеспечивает необходимую структурную поддержку для окончательного слоя DLC.

Понимание компромиссов

Хотя этот процесс мощный, он включает в себя ключевые соображения, влияющие на стоимость и сложность.

Повышенная сложность процесса

Нанесение DLC на алюминий — это не одностадийный процесс. Он требует тщательной подготовки поверхности, нанесения промежуточного слоя, способствующего адгезии, и, наконец, нанесения верхнего покрытия DLC, часто в многокамерной вакуумной системе.

Температурные ограничения

Большинство высококачественных пленок DLC наносятся с использованием плазменно-усиленного химического осаждения из паровой фазы (PA-CVD). Температура процесса должна поддерживаться достаточно низкой (обычно ниже 200°C), чтобы избежать изменения закалки или металлургических свойств алюминиевой подложки.

Качество подложки имеет первостепенное значение

Окончательная производительность покрытой детали в значительной степени зависит от качества самого алюминия. Конкретный сплав, его термообработка и первоначальная отделка поверхности — все это критические факторы, которыми необходимо управлять для достижения успеха.

Сделайте правильный выбор для вашего применения

Успешное использование DLC на алюминии требует четкого понимания вашей инженерной цели.

- Если ваша основная цель — максимальная износостойкость и сопротивление нагрузкам: Вы должны указать процесс нанесения покрытия, который включает в себя правильно подобранный, надежный промежуточный слой для поддержки пленки DLC.

- Если ваша основная цель — снижение трения в условиях низкой нагрузки: Возможно применение более простой рецептуры DLC, но обеспечение прочной адгезии через промежуточный слой остается наиболее критичным фактором надежности.

- Если вы разрабатываете новое применение: Сотрудничество со специалистом по нанесению покрытий имеет решающее значение для подбора конкретного алюминиевого сплава, материала промежуточного слоя и типа DLC к условиям эксплуатации вашего компонента.

В конечном счете, успех с DLC на алюминии достигается за счет правильного управления критическим интерфейсом между покрытием и подложкой.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Возможность применения | Да, при правильной технике промежуточного слоя |

| Основное преимущество | Сочетает легкость алюминия с твердостью и низким трением DLC |

| Ключевая проблема | Адгезия из-за несоответствия твердости между DLC и мягкой алюминиевой подложкой |

| Решение | Использование промежуточных связующих слоев (например, хром, титан) |

| Типичные области применения | Автомобильные поршни, цилиндры двигателей, компоненты прецизионного оборудования |

| Соображения по процессу | Низкотемпературное осаждение (<200°C) для сохранения свойств алюминия |

Улучшите свои алюминиевые компоненты с помощью экспертных решений по нанесению покрытий DLC

Вы разрабатываете высокопроизводительные детали, которым нужны преимущества алюминия в плане легкости в сочетании с экстремальной износостойкостью поверхности? KINTEK специализируется на передовых технологиях нанесения покрытий, включая применение алмазоподобного углерода (DLC) для алюминиевых подложек. Наш опыт обеспечивает правильную интеграцию промежуточных слоев и низкотемпературные процессы для получения надежных покрытий с высокой адгезией, адаптированных для ваших лабораторных или промышленных нужд.

Мы поставляем лабораторное оборудование и расходные материалы для поддержки ваших исследований и разработок, помогая вам достичь превосходной износостойкости и снижения трения для компонентов в автомобильной, аэрокосмической и прецизионной машиностроительной отраслях.

Готовы оптимизировать свои алюминиевые детали? Свяжитесь с нашими специалистами по покрытиям сегодня, чтобы обсудить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Платиновая листовая электродная система для лабораторных и промышленных применений

- Вращающийся платиновый дисковый электрод для электрохимических применений

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

Люди также спрашивают

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Является ли алмазное покрытие постоянным? Правда о его долговечности