Целевое производство

Методы изготовления

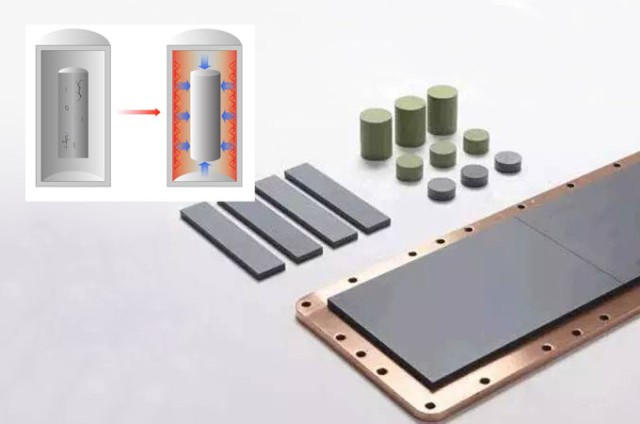

Листы и трубки мишеней для напыления изготавливаются с помощью традиционных методов, адаптированных к конкретной системе материалов. Эти методы включают в себя целый ряд технологий, в том числе литье, прокатку и механическую обработку, которые выбираются в зависимости от свойств материала и желаемых технических характеристик мишени. Например, материалы с высокой температурой плавления, такие как вольфрам и молибден, часто требуют специализированных процессов, таких как порошковая металлургия, для достижения необходимой плотности и однородности.

В случае с композитами, которые обычно состоят из двух или более различных материалов, процесс производства становится еще более сложным. Порошковая металлургия, универсальный метод, часто используется для объединения этих материалов в целостную структуру. Этот процесс включает в себя несколько этапов: сначала сырьевые материалы смешиваются в однородную порошковую смесь, которая затем уплотняется до нужной формы под высоким давлением. Затем уплотненная форма спекается при повышенных температурах для достижения связи между частицами, в результате чего получается плотная и однородная мишень.

Для материалов, требующих еще более высокого уровня чистоты и контроля, используются такие передовые технологии, как вакуумно-дуговая плавка или электронно-лучевая плавка. Эти методы не только повышают чистоту мишени, но и улучшают ее микроструктуру, что очень важно для достижения оптимальных характеристик напыления. Таким образом, выбор метода изготовления является критическим фактором, определяющим конечное качество и производительность мишени для напыления.

Методы очистки

Для достижения сверхвысокой чистоты мишеней для напыления первостепенное значение имеет удаление примесей. Этот процесс может быть осуществлен двумя основными методами: электронно-лучевым плавлением в системе высокого вакуума и выщелачиванием в реактивных солях. Каждый метод обладает уникальными преимуществами и подходит для различных типов материалов и производственных требований.

Электронно-лучевое плавление

Электронно-лучевая плавка (ЭЛП) работает в условиях высокого вакуума, что сводит к минимуму риск загрязнения атмосферными газами. Процесс включает в себя направление сфокусированного пучка электронов на целевой материал, что приводит к его расплавлению и последующему затвердеванию. Этот метод особенно эффективен для материалов с высокой температурой плавления, поскольку интенсивное тепло, генерируемое электронным пучком, может легко превысить температуру их плавления. Высокий вакуум обеспечивает отвод любых остаточных газов, что способствует дальнейшей очистке материала.

Выщелачивание в реакционноспособных солях

Выщелачивание, с другой стороны, предполагает погружение целевого материала в ванну с реактивными солями. Эти соли избирательно реагируют с примесями и растворяют их, оставляя чистый материал. Этот метод часто используется для материалов, чувствительных к высоким температурам, или для материалов, требующих более контролируемого процесса очистки. Выбор соли и продолжительность процесса выщелачивания - критические факторы, которые могут существенно повлиять на чистоту конечного продукта.

Оба метода являются важными компонентами процесса производства мишеней для напыления сверхвысокой чистоты, обеспечивая соответствие конечного продукта строгим требованиям к чистоте, необходимым для высокопроизводительных приложений.

Опорные пластины/трубки, пайка и диффузионное соединение

Подложки играют решающую роль в работе мишеней для напыления, требуя таких свойств, как низкое удельное сопротивление, высокая магнитная проницаемость и хорошая теплопроводность. Эти характеристики необходимы для обеспечения эффективной передачи энергии и оптимального распределения магнитного поля в процессе напыления.

Для крепления мишеней к этим подложкам используются две основные технологии: пайка и диффузионное соединение.Пайка предполагает использование присадочного металла с более низкой температурой плавления, чем материалы мишени и подложки. Этот метод позволяет точно контролировать прочность и тепловые свойства соединения, что делает его подходящим для приложений, требующих особого терморегулирования.

В отличие от,диффузионное соединение это твердотельный процесс соединения, который не предполагает плавления материалов. Вместо этого он основан на применении высокого давления и температуры для создания прочной металлургической связи между мишенью и опорной пластиной. Эта технология особенно выгодна для высокотемпературных применений и материалов, которые могут разрушаться под воздействием высоких температур, поскольку она сводит к минимуму термическое повреждение и обеспечивает прочное соединение.

Выбор между пайкой и диффузионным склеиванием часто зависит от конкретных требований к применению, включая свойства материала мишени и подложки, условия эксплуатации и желаемые характеристики соединения. Оба метода являются неотъемлемой частью успешной интеграции мишеней с опорными пластинами, обеспечивая долговечность и эффективность процесса напыления.

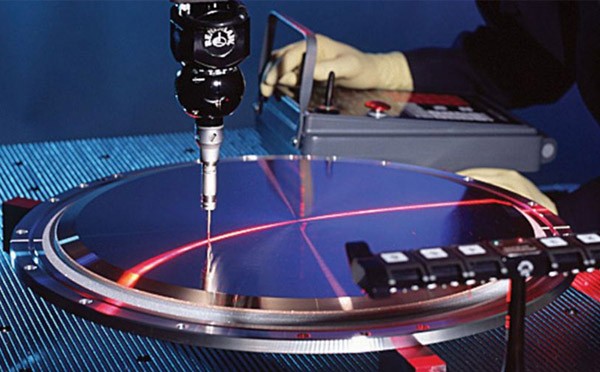

Однородность мишени для напыления и качество пленки

Макроскопические и микроскопические аспекты

Однородность мишеней для напыления - это не просто желательный атрибут, а критический фактор, напрямую влияющий на качество осаждаемых пленок. На эту равномерность влияет сочетание макроскопических и микроскопических характеристик, каждая из которых играет важную роль в определении скорости напыления и общего процесса формирования пленки.

Макроскопические факторы:

- Пористость: Наличие пор в материале мишени может привести к несоответствиям в процессе напыления. Поры действуют как барьеры, нарушая равномерный поток атомов от мишени к подложке. Это может привести к неоднородной толщине и составу пленки, что негативно сказывается на характеристиках конечного продукта.

- Размер зерен: Размер зерен в материале мишени - еще один макроскопический фактор, влияющий на однородность. Более крупные зерна могут привести к неравномерной скорости напыления, так как процесс удаления материала становится менее равномерным по всей поверхности мишени.

Микроскопические факторы:

- Ориентация кристаллов: На микроскопическом уровне ориентация кристаллических зерен в материале мишени играет решающую роль. Различные ориентации кристаллов демонстрируют различную скорость напыления - явление, известное как преференциальное напыление. Это может привести к локальным изменениям в составе и структуре пленки, влияющим на ее общее качество и производительность.

Тщательно контролируя макроскопические и микроскопические факторы, производители могут обеспечить более равномерный процесс напыления, что приведет к получению высококачественных пленок с неизменными свойствами.

Пористость и пустоты

Пористость и пустоты - критические дефекты, которые могут возникать на различных этапах производственного процесса, существенно влияя на равномерность скорости напыления и общее качество осажденной пленки. Эти дефекты часто возникают из-за ограничений, присущих традиционным методам производства, таким как литье, порошковая металлургия и даже на этапах очистки, где высокотемпературные процессы могут приводить к микроструктурным несоответствиям.

Например, в порошковой металлургии при консолидации металлических порошков в твердую форму могут оставаться микроскопические пустоты, если процесс спекания не контролируется в совершенстве. Аналогично, во время литья газ может создавать пористость, особенно в материалах с высокой температурой плавления, где вязкость расплавленного металла может препятствовать выходу газов. Эти пустоты и поры могут служить предпочтительными местами для образования трещин, что приводит к неравномерной скорости напыления и низкому качеству пленки.

Кроме того, наличие пористости и пустот может влиять на тепло- и электропроводность материала мишени, что еще больше усложняет процесс напыления. Например, области с высокой пористостью могут распыляться с разной скоростью по сравнению с более плотными областями, что приводит к изменению толщины и состава пленки. Такая неоднородность особенно проблематична в тех случаях, когда критически важны точные свойства пленки, например, при производстве полупроводников.

Преференциальное напыление и морфология зерен

Различные ориентации кристаллов демонстрируют различную скорость напыления - явление, известное какпреференциальное напыление. Такое избирательное размывание может существенно влиять наморфологию зерна иразмер материала, которые напрямую зависят от используемых производственных процессов.

В контекстефизического осаждения из паровой фазы (PVD) однородность напыляемой пленки в значительной степени зависит от консистенции материала мишени. Сайтзернистая структура мишени, характеризующаяся ее ориентацией и размером, играет решающую роль в определении эффективности напыления и качества получаемой пленки. Например, зерна с определенной ориентацией могут разрушаться быстрее, что приводит к неравномерному напылению и потенциально нарушает целостность осажденной пленки.

Производственные процессы, такие какпорошковая металлургия игорячее изостатическое прессование (HIP), играют важную роль в формировании зернистой структуры целевого материала. Эти процессы не только влияют на плотность и пористость мишени, но и диктуют конечную морфологию зерна, которая, в свою очередь, влияет на поведение напыления. Поэтому понимание и контроль этих производственных параметров необходимы для оптимизации характеристик мишеней для PVD-напыления.

Горячее изостатическое прессование (HIP) и термообработка под высоким давлением (HPHT)

Применение HIP

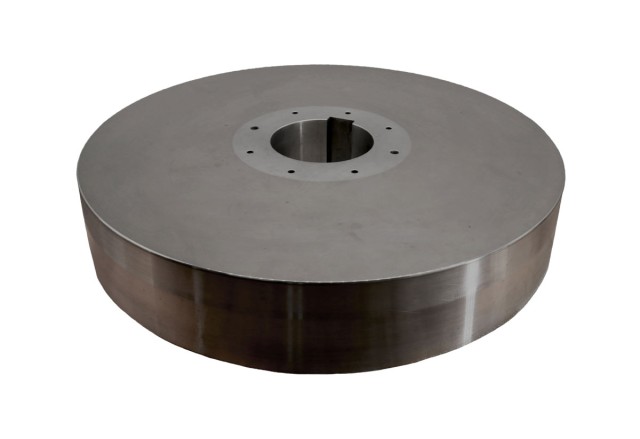

Горячее изостатическое прессование (ГИП) - критически важный процесс при изготовлении высококачественных мишеней для напыления, особенно для материалов, полученных методом литья и порошковой металлургии. Основная задача HIP - устранить пористость и пустоты в этих материалах, тем самым повысив их плотность и однородность. Этот процесс включает в себя воздействие на материал высокого давления и температуры в контролируемой среде, что сжимает материал и заставляет его достичь практически идеальной плотности.

Значение HIP для уменьшения пористости трудно переоценить. Пористость, которая может возникнуть в результате различных производственных процессов, значительно влияет на скорость напыления и общее качество формируемой пленки. Устраняя эти микроскопические пустоты, HIP обеспечивает равномерное поведение напыляемой мишени в процессе напыления, что приводит к более равномерному осаждению пленки.

Кроме того, HIP способствует структурной целостности мишеней для напыления. Материалы, прошедшие процедуру HIP, демонстрируют превосходные механические свойства, включая повышенную прочность и вязкость. Это особенно важно для высокопроизводительных приложений, где надежность и долговечность мишеней для напыления имеют первостепенное значение.

Таким образом, технология HIP является незаменимой при производстве мишеней для напыления, обеспечивая их соответствие строгим требованиям к высокой плотности, однородности и структурной целостности.

Преимущества HPHT

Обработка под высоким давлением и при высокой температуре (HPHT) дает ряд преимуществ при производстве различных материальных систем. Одним из ключевых преимуществ является улучшенная однородность температуры, которая обеспечивает постоянство тепловых условий для всей системы материалов. Такая однородность имеет решающее значение для сохранения целостности и эксплуатационных характеристик конечного продукта.

HPHT также позволяет контролировать скорость охлаждения, что важно для предотвращения термического напряжения и растрескивания материалов. Точно управляя процессом охлаждения, производители могут добиться желаемых механических свойств и свести к минимуму дефекты. Такой уровень контроля особенно важен при производстве дорогостоящих материалов, таких как алмазы, где даже незначительные дефекты могут существенно повлиять на качество и рыночную стоимость.

Кроме того, технология HPHT обеспечивает повторяемость процессов, гарантируя, что каждая партия материалов производится в идентичных условиях. Такая повторяемость жизненно важна для поддержания постоянного качества и производительности продукции. Например, в алмазной промышленности HPHT может превратить менее привлекательные алмазы в высококачественные, бесцветные, розовые, голубые или канареечно-желтые бриллианты, значительно повышая их рыночную стоимость.

Процесс HPHT включает в себя воздействие на алмазы высокого давления и температуры, что не только улучшает их цвет, но и повышает прозрачность. Это делает бриллианты HPHT очень востребованными в ювелирной промышленности, где чистота и цвет являются ключевыми факторами, определяющими качество бриллианта. Несмотря на некоторые различия между HPHT и химическим осаждением из паровой фазы (CVD), HPHT-обработка часто используется для улучшения отделки CVD-бриллиантов, обеспечивая их соответствие стандартам качества.

В целом, HPHT-обработка предлагает ряд преимуществ, которые необходимы для производства высококачественных материалов. Ее способность обеспечивать улучшенную равномерность температуры, контролируемую скорость охлаждения и повторяемое время процесса делает ее бесценным методом в различных отраслях промышленности, особенно в производстве таких дорогостоящих материалов, как алмазы.

Канюлированное горячее изостатическое прессование и диффузионная связка

Методы канюлированного горячего изостатического прессования (HIP) и диффузионного склеивания являются неотъемлемой частью производства сложных форм и обеспечивают прочное соединение между мишенью и опорной плитой. Эти методы особенно выгодны при работе с материалами премиум-класса, требующими превосходных свойств, таких как коррозионная и износостойкость, которые часто наносятся на более экономичные подложки для оптимизации эффективности затрат.

HIP может обеспечить несколько диффузионных соединений в рамках одного технологического цикла, что делает его универсальным и эффективным решением для сложных производственных задач. Технология совместима с широким спектром материалов, включая такие металлы, как никель, кобальт, вольфрам, титан, молибден, алюминий, медь и сплавы на основе железа, а также керамику, стекла, интерметаллиды и высокоэффективные пластики.

Процесс включает в себя строгий контроль чистоты инертного газа, обычно с использованием аргона, чтобы соответствовать или превышать требования заказчика, военных и промышленных спецификаций. Воспроизводимые, автоматизированные циклы HIP подбираются в соответствии с конкретными потребностями заказчика, обеспечивая прослеживаемость компонентов от начала до конца. Кроме того, предоставляется техническая поддержка при обработке новых материалов или сплавов, а сам процесс адаптируется к различным требованиям к оснастке, обеспечивая совместимость с циклом HIP и спецификациями материалов.

Используя канюлированный HIP и диффузионное склеивание, производители могут добиться не только прочных и надежных соединений, но и получить сложные геометрические формы, которые было бы сложно достичь с помощью других методов. Такая универсальность и точность делают эти технологии незаменимыми при производстве высококачественных мишеней для напыления.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Автоклавный реактор для гидротермального синтеза высокого давления

- Портативный цифровой дисплей Автоматический лабораторный стерилизатор Автоклав для стерилизации под давлением

- Высокоэнергетическая вибрационная лабораторная шаровая мельница однобарабанного типа

- Высокоэнергетическая вибрационная шаровая мельница для лабораторного использования

Связанные статьи

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Принцип и процесс холодного изостатического прессования

- Этапы работы автоматического изостатического пресса

- Понимание холодного изостатического прессования и его применения

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля