Введение в алмазные тонкие пленки

Свойства и применение алмаза

Алмаз, известный своими исключительными физическими и химическими свойствами, находит широкое применение во многих областях. Его уникальные характеристики делают его незаменимым в режущих инструментах, микроэлектромеханических системах (MEMS), биомедицинских устройствах, аэрокосмической технике и атомной энергетике.

Механические применения

Одним из наиболее значимых свойств алмаза является его беспрецедентная твердость, которая является самой высокой среди всех известных материалов. Такая механическая прочность делает алмаз идеальным выбором для износостойких покрытий и режущих инструментов, предназначенных для обработки твердых материалов. Низкий коэффициент трения еще больше повышает его полезность в механических приложениях, уменьшая износ и продлевая срок службы инструментов.

Оптические применения

Оптическая прозрачность алмаза охватывает широкий диапазон электромагнитного спектра, от ультрафиолетового до инфракрасного излучения. Это свойство делает алмаз пригодным для использования в качестве прозрачных окон в специализированных приложениях, где обычные материалы оказываются неэффективными. Например, алмазные окна используются в средах, где высокая прозрачность и устойчивость к экстремальным условиям имеют первостепенное значение, например, в камерах высокого давления или в качестве компонентов оптических приборов.

Электрические приложения

Будучи широкозональным полупроводником с энергией полосы пропускания 5,45 эВ, алмаз имеет многообещающие перспективы в электронных устройствах и датчиках. Его полупроводниковые свойства позволяют изготавливать высокомощные и высокочастотные электронные компоненты, которые имеют решающее значение для технологий следующего поколения. Кроме того, электроизоляционные способности алмаза делают его отличным материалом для инкапсуляции чувствительных электронных компонентов, защищая их от электрических помех и повреждений.

Тепловые применения

Алмаз может похвастаться исключительно высокой теплопроводностью - от 15 до 20 Вт/см-К при температуре окружающей среды, что примерно в 20 раз больше, чем у меди. Такая превосходная способность к рассеиванию тепла делает алмаз главным кандидатом для управления тепловым режимом в миниатюрных и высокопроизводительных электронных устройствах. Приложения включают теплоотводы для лазеров, транзисторов и других чувствительных к теплу компонентов, обеспечивая эффективное охлаждение и длительный срок службы.

Окружающая среда и экстремальные условия

Выдающаяся химическая инертность и радиационная твердость алмаза делают его пригодным для использования в экстремальных условиях. Будь то высокие температуры, радиационные поля или агрессивные химические среды, стабильность и долговечность алмаза делают его предпочтительным материалом для компонентов, которые должны выдерживать суровые условия. Это свойство особенно ценно в аэрокосмической промышленности и атомной энергетике, где надежность в экстремальных условиях имеет решающее значение.

Промышленные примеры

Несколько промышленных применений иллюстрируют универсальность алмаза. Например, инструменты с алмазными наконечниками широко используются для обработки и резки, а алмазные окна облегчают передачу инфракрасного и микроволнового излучения. В сфере электроники алмаз служит базовым материалом для полупроводниковых пластин и кубитов в квантовых вычислениях, что подчеркивает его ключевую роль в продвижении технологических рубежей.

Таким образом, многогранные свойства алмаза не только повышают его ценность в традиционных отраслях, но и открывают новые пути для инноваций в развивающихся технологиях.

Проблемы, связанные с использованием природного алмаза

Несмотря на исключительные свойства природных алмазов, существует несколько серьезных проблем, которые препятствуют их широкому использованию. К основным препятствиям относятсядефицит,высокая ценаиограниченный размер. Эти факторы в совокупности ограничивают доступность природных алмазов для различных промышленных и технологических применений.

Сайтдефицит природных алмазов является прямым следствием процессов их геологического формирования, требующих особых условий высокой температуры и высокого давления в течение миллионов лет. Такая редкость обуславливаетвысокая цена что делает крупномасштабное применение экономически нецелесообразным. К тому жеограниченный размер природных алмазов ограничивает их использование в приложениях, требующих больших непрерывных поверхностей.

Чтобы превратить графит в алмаз,необходимы условия высокой температуры и высокого давления необходимы. Этот процесс, известный как синтез при высоком давлении и высокой температуре (HPHT), имитирует природные геологические условия, в которых образуются алмазы. Однако создание таких условий в контролируемых лабораторных условиях является технически сложной и дорогостоящей задачей. Необходимость в специализированном оборудовании и точном контроле температуры и давления повышает сложность и стоимость производства синтетических алмазов, что еще больше усугубляет проблемы, связанные с их использованием.

| Вызов | Описание |

|---|---|

| Дефицит | Ограниченная доступность из-за геологических процессов формирования. |

| Высокая цена | Является следствием редкости и затрат на добычу и переработку. |

| Ограниченный размер | Ограничивает применение в областях, требующих больших непрерывных поверхностей. |

| Высокая температура и высокое давление | Необходимы для преобразования графита в алмаз, что повышает техническую сложность и стоимость. |

Эти проблемы подчеркивают необходимость использования альтернативных методов, таких как химическое осаждение из паровой фазы (CVD), для более эффективного и экономичного производства алмазных тонких пленок.

Методы химического осаждения из паровой фазы (CVD)

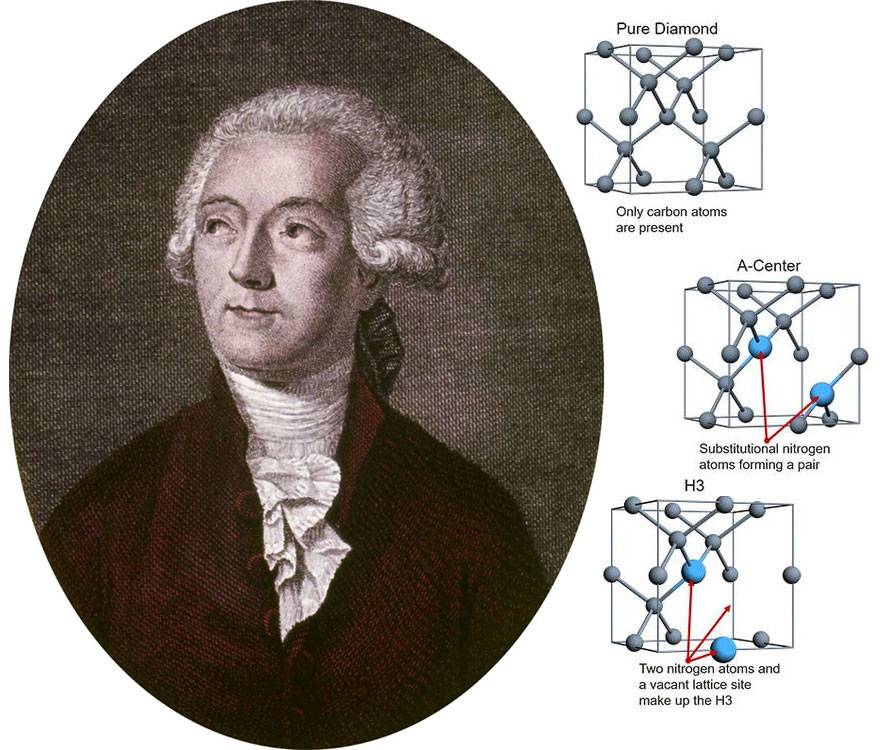

Историческое развитие синтеза алмазов

История поиска синтетических алмазов насчитывает несколько столетий и отмечена значительными вехами в XX веке, особенно с появлением методов химического осаждения из паровой фазы (CVD). Этот путь начался с Антуана Лавуазье, одного из основателей современной химии, который обнаружил сходство между кристаллической решеткой алмаза и кристаллической структурой углерода, заложив основу для первых попыток синтеза алмазов. За этим открытием, сделанным в конце XVIII века, последовали многочисленные эксперименты по превращению различных форм углерода в алмаз - процесс, требующий экстремальных условий температуры и давления.

О первых успехах в синтезе алмазов сообщили Джеймс Баллантайн Ханней в 1879 году и Фердинанд Фредерик Анри Муассан в 1893 году. Ханней использовал трубку, нагреваемую пламенем, а Муассан - недавно разработанную им электродуговую печь, в которой электрическая дуга проникала между угольными стержнями внутри блоков извести. Метод Муассана, предполагавший быстрое охлаждение расплавленного железа для создания необходимого высокого давления, был задокументирован в серии статей в 1890-х годах.

В XX веке произошел значительный сдвиг с внедрением методов CVD. В 1958 году компания Union Carbide во главе с Эверсолом опубликовала патент на синтез алмаза при низком давлении, который в дальнейшем был развит Ангусом, что привело к публикации в 1968 году о выращивании затравочных кристаллов алмаза методом осаждения из паровой фазы. Примерно в то же время Спицын и Дерягин в России также разработали метод синтеза алмаза при низком давлении, хотя его раскрытие было отложено до 1980 года по соображениям безопасности.

Синтез при высоких температурах и высоком давлении (HPHT) доминировал в производстве алмазов до 1982 года, когда были опубликованы прорывы в области CVD-роста при низком давлении. За первой значительной работой по горячему осаждению нити, опубликованной Мацумото и др. в 1982 году, последовала работа Камо и др. по "Синтезу алмаза из газа в микроволновой плазме" в 1983 году. Эти публикации дали толчок обширным исследованиям в области CVD-осаждения алмазов при низком давлении, что привело к созданию различных типов синтетических алмазов, от сверхчистых и бездефектных до проводящих и квантово-содержащих.

Сегодня синтез искусственных алмазов достиг передовых уровней и находит применение практически во всех областях, от режущих инструментов до квантовых вычислений. Постоянное совершенствование CVD-методов гарантирует, что синтетические алмазы продолжат сокращать разрыв с их природными аналогами, предлагая устойчивое и масштабируемое решение для удовлетворения растущего спроса на этот замечательный материал.

Распространенные методы CVD

Методы химического осаждения из паровой фазы (CVD) играют ключевую роль в синтезе алмазных тонких пленок, каждый из которых обладает уникальными преимуществами и проблемами. К наиболее распространенным методам относятся:

-

Химическое осаждение паров из горячей нити (HFCVD): Известный своей простотой и экономичностью, HFCVD широко используется для подготовки алмазных покрытий для инструментов. Однако он подвержен проблемам с окислительными и коррозионными газами, а также с загрязнением металлами.

-

Микроволновое плазмохимическое осаждение из паровой фазы (MPCVD): Этот метод позволяет получать высококачественные алмазные пленки благодаря стабильному разряду без электродов. Несмотря на это, сохраняются такие проблемы, как неравномерное распределение плазмы и относительно низкая скорость роста.

-

Химическое осаждение из паровой плазмы постоянного тока (DC Plasma Chemical Vapor Deposition): Используя высокоэнергетическую плазму, этот метод позволяет достичь быстрых темпов роста. Однако ее применение затруднено из-за значительных затрат на оборудование и сложностей в управлении процессом.

-

Химическое осаждение паров из пламени горения: Идеально подходит для атмосферного синтеза, пламенное CVD предлагает простой подход. Его ограничения заключаются в площади и качестве пленки, которые часто ухудшаются из-за тепловых градиентов и высокого потребления газа.

Каждый метод имеет свой набор преимуществ и недостатков, что делает выбор метода решающим для оптимизации качества и специфических свойств получаемых алмазных пленок.

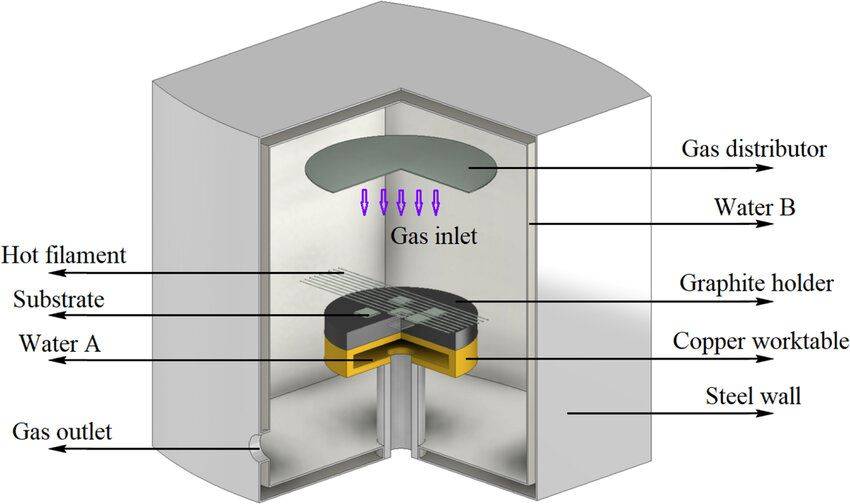

Горячее филаментное химическое осаждение из паровой фазы (HFCVD)

Горячее осаждение из газовой фазы (HFCVD) является экономически эффективным и простым методом синтеза алмазных пленок, которые имеют решающее значение для применения в режущих инструментах, микроэлектромеханических системах и других областях. Этот метод включает термическую диссоциацию исходных газов - обычно смеси водорода (H₂) и метана (CH₄) - над нагретой нитью, обычно изготовленной из тугоплавких металлов, таких как вольфрам (W), рений (Re) или тантал (Ta). Филамент, работающий при температурах от 2173 до 2773 К, не только диссоциирует углеродсодержащий прекурсор, но и катализирует диссоциацию водорода, повышая общую эффективность процесса.

Несмотря на свои преимущества, HFCVD не лишена проблем. Одной из основных проблем является образование карбидов металлов на нити, которые, хотя и благоприятствуют катализу реакции, со временем приводят к механическому разрушению. Это ухудшение проявляется в виде разбухания, изгиба, растрескивания и хрупкости, что в конечном итоге нарушает целостность нити и приводит к необходимости ее частой замены. Кроме того, близкое расположение нити к подложке (обычно 2-8 мм) может привести к загрязнению алмазной пленки металлами, и эту проблему по-прежнему трудно решить.

| Преимущества | Недостатки |

|---|---|

| Экономически эффективный | Металлическое загрязнение |

| Простая установка | Износ нити |

| Высокая скорость роста | Проблемы с окисляющими и коррозионными газами |

Простота и быстрые темпы роста HFCVD сделали его популярным выбором в исследованиях алмазных пленок, но сохраняющиеся проблемы с долговечностью нити и загрязнением подчеркивают необходимость постоянных инноваций и оптимизации в этой области.

Микроволновое плазменное химическое осаждение из паровой фазы (MPCVD)

Микроволновое плазмохимическое осаждение из паровой фазы (MPCVD) - это сложный метод синтеза высококачественных алмазных пленок. Этот метод использует микроволновое излучение для создания высокоэнергетической плазмы в реакторной камере, которая состоит из сложной смеси электронов, атомных ионов, молекулярных ионов, нейтральных атомов, молекул и молекулярных фрагментов в различных состояниях. Плотность электронов в этой плазме наиболее высока в центре, постепенно уменьшаясь по мере продвижения наружу. Основным механизмом образования реакционноспособных газообразных предшественников или фрагментов в плазме является ударная диссоциация электронов.

Плазма, образующаяся при MPCVD, богата реактивными углеродистыми видами и избытком атомарного или молекулярного водорода, который необходим для успешного осаждения алмаза. Эти электроны поглощают энергию осциллирующего электрического поля микроволнового излучения, достигая температуры до 5273 K, в то время как температура газа (нейтральных видов) остается относительно низкой, около 1073 K в методах синтеза при низком давлении. Наиболее часто используемые микроволновые частоты для этого процесса - 2,45 ГГц и 915 МГц.

Несмотря на свои преимущества, MPCVD не лишен сложностей. Одной из основных проблем является неравномерное распределение плазмы в реакторной камере, что может привести к нестабильному качеству алмазной пленки. Кроме того, скорость роста алмазных пленок, полученных методом MPCVD, относительно низкая, что может быть ограничивающим фактором для промышленных приложений, требующих крупномасштабного производства. Решение этих проблем требует более глубокого понимания динамики плазмы и оптимизации параметров процесса для достижения более равномерной и быстрой скорости роста.

Химическое осаждение из паровой плазмы постоянного тока

Химическое осаждение из паровой плазмы постоянного тока (DC-PCVD) использует высокоэнергетическую плазму для значительного увеличения скорости роста тонких пленок. Этот метод использует электрический разряд постоянного тока (DC) для ионизации и разрушения реагирующих газов, создавая высокореакционную плазменную среду. Высокая энергия плазмы не только ускоряет процесс осаждения, но и позволяет образовывать сложные соединения при более низких температурах по сравнению с традиционными методами термического CVD.

Однако внедрение DC-PCVD не обходится без трудностей. Оборудование, необходимое для этого процесса, достаточно дорого, а поддержание точного контроля над условиями плазмы может быть затруднено. Сложность процесса обусловлена необходимостью балансировать между высокоэнергетической плазмой и стабильностью среды осаждения, обеспечивая равномерный рост пленки и минимизируя дефекты.

Несмотря на эти сложности, DC-PCVD обладает уникальными преимуществами, особенно при осаждении материалов, требующих высокой реакционной способности и низкого теплового бюджета. Возможность манипулировать условиями плазмы позволяет осаждать широкий спектр материалов, включая оксиды, нитриды и даже сплавы, открывая новые возможности для материаловедения и промышленных применений.

Пламенное химическое осаждение из паровой фазы

Пламенное химическое осаждение из паровой фазы (Flame CVD) является уникальным методом среди технологий химического осаждения из паровой фазы (CVD) благодаря своей способности облегчать атмосферный синтез. Этот метод использует сгорание газов для создания пламени, которое служит реакционной зоной для осаждения тонких пленок. Несмотря на свои преимущества, Flame CVD не лишен сложностей. Одним из основных ограничений является ограниченная площадь пленки, которую можно эффективно покрыть. Это ограничение возникает из-за присущих пламени тепловых градиентов, которые могут приводить к неравномерной скорости осаждения и неоднородной толщине пленки.

Кроме того, качество пленок, полученных методом Flame CVD, часто ухудшается из-за этих тепловых градиентов. Быстрое потребление газов в пламени также представляет собой существенное ограничение, поскольку может привести к непостоянным концентрациям реактивов, что еще больше ухудшает качество пленки. Все эти факторы в совокупности ограничивают применимость пламенного CVD в сценариях, требующих высококачественных тонких пленок большой площади. Несмотря на эти недостатки, Flame CVD остается ценной технологией для конкретных применений, где атмосферные условия и простота имеют первостепенное значение.

Факторы, влияющие на качество алмазных пленок

Влияние концентрации источника углерода

Концентрация метана, являющегося основным источником углерода в процессах химического осаждения из паровой фазы (CVD), играет ключевую роль в определении морфологии, структуры и общего качества алмазной пленки. При неоптимальных концентрациях пленка может иметь неоднородности, такие как зернистая текстура или неравномерная толщина, что может поставить под угрозу ее механические и оптические свойства. И наоборот, когда концентрация метана точно подобрана к оптимальному диапазону, полученная алмазная пленка демонстрирует превосходную кристалличность, повышенную твердость и улучшенную теплопроводность.

Чтобы проиллюстрировать влияние концентрации метана, рассмотрим следующую таблицу:

| Концентрация метана (%) | Морфология пленки | Качество пленки |

|---|---|---|

| 0.5 - 1.0 | Мелкозернистая, гладкая | Высокая |

| 1.0 - 2.0 | Среднезернистая, однородная | Умеренный |

| 2.0 - 3.0 | Крупнозернистый, неравномерный | Низкая |

Оптимальная концентрация метана обычно лежит в диапазоне от 0,5 до 1,0%, где баланс между подачей углерода и травлением водородом наиболее благоприятен. В этом диапазоне радикалы водорода эффективно вытравливают неалмазные углеродные фазы, тем самым стабилизируя алмазную решетку и предотвращая образование графитовых структур. Этот процесс травления имеет решающее значение для поддержания чистоты и целостности алмазной пленки.

Более того, влияние концентрации метана выходит за рамки непосредственного качества пленки. Она также влияет на последующие этапы процесса роста алмаза, такие как плотность зарождения и непрерывный рост алмазных кластеров. Хорошо контролируемая концентрация метана обеспечивает равномерное распределение мест зарождения, что приводит к получению однородной пленки с минимальным количеством дефектов. И наоборот, отклонение от оптимального диапазона может привести к неравномерной нуклеации, что может потребовать дополнительных этапов постобработки для исправления структурной целостности пленки.

Таким образом, тщательный контроль концентрации метана необходим для получения высококачественных алмазных пленок с помощью CVD-процессов. Тонкая настройка этого параметра позволит исследователям и производителям раскрыть весь потенциал алмазных тонких пленок, открывая путь к их применению в передовых технологиях в различных отраслях промышленности.

Влияние плотности нуклеации

Плотность нуклеации играет ключевую роль в определении конечных характеристик алмазных тонких пленок. В частности, она существенно влияет на морфологию поверхности, размер зерна и силу сцепления пленки. Высокая плотность нуклеации обычно приводит к более мелкой зернистой структуре, что может улучшить механические свойства пленки, такие как твердость и износостойкость. Напротив, более низкая плотность зарождения может привести к увеличению размера зерен, что может нарушить однородность пленки и ее общие эксплуатационные характеристики.

Влияние на морфологию поверхности

Морфология поверхности алмазной пленки напрямую зависит от плотности нуклеации. Более высокая плотность нуклеации, как правило, дает более гладкую, более однородную поверхность, что очень важно для приложений, требующих точной обработки поверхности. Например, в микроэлектромеханических системах (МЭМС) гладкая поверхность необходима для обеспечения правильного функционирования и долговечности. С другой стороны, более низкая плотность зарождения может привести к образованию более шероховатой поверхности, которая может не соответствовать строгим требованиям некоторых приложений.

Влияние на размер зерна

Размер зерна - еще один важный параметр, на который влияет плотность нуклеации. С увеличением плотности нуклеации средний размер зерна уменьшается. Это явление объясняется увеличением числа мест зарождения, конкурирующих за доступные атомы углерода в процессе роста. Меньший размер зерна, как правило, желателен, поскольку он способствует улучшению механических свойств, таких как повышение твердости и снижение восприимчивости к растрескиванию.

Учет силы сцепления

Сила сцепления между алмазной пленкой и подложкой также зависит от плотности зарождения. Более высокая плотность нуклеации может привести к более сильной адгезии между пленкой и подложкой, что необходимо для сохранения целостности пленки при механических нагрузках. Такая сильная сила сцепления особенно важна в тех случаях, когда алмазная пленка подвергается высоким механическим нагрузкам, например, в режущих инструментах или износостойких покрытиях.

Таким образом, плотность зарождения является основополагающим фактором при получении высококачественных алмазных тонких пленок. Тщательно контролируя плотность нуклеации, исследователи могут оптимизировать морфологию поверхности, размер зерна и силу сцепления алмазной пленки, тем самым повышая ее эффективность в различных промышленных приложениях.

Материал подложки и другие факторы

Выбор материала подложки и процессы предварительной обработки существенно влияют на зарождение и последующий рост алмазных пленок. Обычно используются кремниевые и WC-Co (карбид вольфрама-кобальт) подложки, каждая из которых представляет собой уникальные проблемы и преимущества.

Кремниевые подложки

- Преимущества: Кремниевые подложки широко используются благодаря своей термической стабильности и совместимости с технологиями обработки полупроводников. Они обеспечивают гладкую поверхность для зарождения и роста, способствуя формированию высококачественных алмазных пленок.

- Проблемы: Несоответствие теплового расширения кремния и алмаза может привести к возникновению напряжений и трещин в процессе осаждения. Кроме того, кремниевые подложки требуют тщательной предварительной обработки для обеспечения равномерного зарождения и минимизации дефектов.

Подложки WC-Co

- Преимущества: Подложки WC-Co предпочитают за их механическую прочность и износостойкость, что делает их пригодными для применения в режущих инструментах и абразивных материалах. Карбидный компонент улучшает адгезию алмазных пленок.

- Проблемы: Присутствие кобальта в подложках WC-Co может привести к загрязнению металлом, что влияет на качество алмазной пленки. Процессы предварительной обработки, такие как кислотное выщелачивание, необходимы для удаления кобальта и повышения плотности зарождения.

Процессы предварительной обработки

- Очистка поверхности: Перед осаждением подложки подвергаются тщательной очистке, чтобы удалить любые загрязнения и обеспечить чистую поверхность для зарождения. Методы включают химическое травление и плазменную очистку.

- Активация поверхности: Методы активации поверхности, такие как обработка аргоновой или водородной плазмой, повышают плотность зарождения за счет создания активных участков на поверхности подложки.

Таким образом, выбор материала подложки и процессы предварительной обработки являются критическими факторами, определяющими качество и производительность алмазных пленок. Понимание этих факторов позволяет оптимизировать процесс CVD, что приведет к улучшению применения алмазных тонких пленок.

Заключение и перспективы на будущее

Текущие проблемы и будущие исследования

Несмотря на значительный прогресс в области химического осаждения из паровой фазы (CVD) для получения алмазных тонких пленок, сохраняется ряд проблем, особенно в поисках монокристаллических алмазных пленок большой площади. Эти проблемы многогранны и охватывают вопросы, связанные с зарождением, механизмами роста и оптимизацией процесса.

Одно из основных препятствий заключается в понимании и контроле механизмов зарождения. Нуклеация является критической стадией формирования алмазных пленок, диктующей исходную кристаллическую структуру и последующий рост. Современные исследования показывают, что на процесс нуклеации влияют различные факторы, включая концентрацию источников углерода, присутствие радикалов водорода и природу материала подложки. Например, концентрация метана в газовой фазе существенно влияет на морфологию и структуру алмазной пленки. Оптимальные концентрации могут привести к получению пленок более высокого качества, в то время как неоптимальные условия могут привести к образованию поликристаллических или дефектных структур.

Более того, роль водородных радикалов в процессе CVD невозможно переоценить. Эти радикалы играют решающую роль в вытравливании неалмазных углеродных фаз и стабилизации алмазной решетки, тем самым предотвращая графитизацию. Однако достижение стабильного и равномерного распределения водородных радикалов остается сложной задачей, особенно в процессах осаждения на больших площадях.

Помимо зарождения, для повышения качества и масштабируемости алмазных пленок важна оптимизация параметров процесса. Это включает в себя тонкую настройку таких переменных, как температура, давление и скорость потока газа. Например, метод микроволнового плазмохимического осаждения из паровой фазы (MPCVD), известный производством высококачественных алмазных пленок, сталкивается с проблемами неравномерного распределения плазмы и низкой скорости роста. Решение этих проблем требует более глубокого понимания динамики плазмы и разработки передовых методов управления процессом.

Поэтому будущие исследования должны быть сосредоточены на нескольких ключевых областях:

- Механизмы нуклеации: Изучение основополагающих принципов нуклеации для разработки стратегий равномерного и плотного зарождения на больших площадях.

- Оптимизация процесса: Совершенствование методов CVD для достижения стабильных и эффективных условий роста, особенно для крупномасштабного производства.

- Передовые материалы (Advanced Materials): Изучение новых материалов подложек и процессов предварительной обработки, которые могут улучшить зарождение и рост алмазов.

Решив эти проблемы, можно добиться значительных успехов в области синтеза алмазных пленок методом CVD, что откроет путь к более широкому промышленному применению и улучшению характеристик в различных секторах.

Усовершенствованные методы получения алмазных тонких пленок способны произвести революцию в этих отраслях, предлагая решения, которые ранее были недостижимы или непрактичны. По мере того как исследования продолжают совершенствовать эти методы, потенциал для еще более широкого применения, несомненно, будет расширяться, что еще больше укрепит роль алмаза как важнейшего материала в современных технологиях.

Связанные товары

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Покрытие из алмаза методом CVD для лабораторных применений

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Связанные статьи

- Процесс изготовления CVD-алмаза на машине MPCVD

- Руководство для начинающих по машинам MPCVD

- CVD-машины для нанесения тонких пленок

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство