Введение в изостатическое прессование

Изостатическое прессование – производственный процесс, широко используемый при производстве деталей сложной формы. Он предполагает приложение одинакового давления со всех сторон к материалу, помещенному внутри гибкой формы. Это делается для устранения любых пустот и пористости в материале, в результате чего конечный продукт становится более плотным и прочным. Изостатическое прессование может выполняться с использованием либо холодного изостатического прессования (CIP), либо горячего изостатического прессования (HIP), в зависимости от свойств материала и желаемого конечного продукта. Этот процесс имеет ряд преимуществ перед традиционными методами производства, в том числе возможность производить сложные формы с высокой точностью и однородной плотностью, что делает его привлекательным вариантом для многих отраслей промышленности.

Оглавление

Преимущества изостатического прессования

Изостатическое прессование — это производственный процесс, который дает ряд преимуществ при производстве деталей внутренней формы. Вот некоторые из основных преимуществ изостатического прессования:

1. Однородный и однородный продукт.

Одним из основных преимуществ изостатического прессования является возможность получения плотного и однородного продукта. Процесс включает в себя приложение давления со всех сторон, что приводит к равномерному распределению материала по всей детали. Это гарантирует отсутствие дефектов и пустот в изделии, что делает его идеальным для применений, где требуется высокая точность.

2. Сложные формы с высокой точностью.

Изостатическое прессование позволяет с высокой точностью изготавливать детали сложной внутренней формы. Этот процесс обеспечивает равномерное распределение материала по детали, что позволяет создавать сложные формы, которые трудно или невозможно изготовить с использованием традиционных технологий производства. Это делает этот процесс привлекательным вариантом для широкого спектра отраслей.

3. Высокая прочность и долговечность.

Изостатическое прессование позволяет создавать детали с однородной микроструктурой, что повышает их механические свойства. В результате получаются детали, обладающие высоким уровнем прочности и долговечности. Кроме того, этот процесс можно использовать для создания деталей с высокой степенью чистоты, что важно в тех случаях, когда загрязнение может быть вредным.

4. Снижение затрат на обработку и материалы.

Изостатическое прессование можно использовать для изготовления деталей почти чистой формы, сокращая объем необходимой механической обработки. Это может привести к значительной экономии средств, поскольку для производства детали потребуется меньше материала. Кроме того, изостатическое прессование позволяет улучшить содержание легирующих элементов, не вызывая сегрегации в материале, что позволяет использовать высококачественные или дорогие материалы только в критических областях.

5. Сокращение сроков выполнения заказов

Изостатическое прессование позволяет производить изделия сложной формы в прототипах и серийных количествах со значительно меньшими сроками выполнения заказов по сравнению с другими методами производства. Это связано с тем, что этот процесс позволяет экономично производить детали без необходимости обширной механической обработки.

6. Большой диапазон размеров компонентов.

Изостатическое прессование позволяет производить детали широкого диапазона размеров: от массивных 30-тонных форм, близких к чистым PM, до уплотняемых деталей MIM весом менее 100 грамм. Кроме того, размер прессуемых деталей ограничен только размером камеры изостатического давления.

В заключение, изостатическое прессование — это эффективный и действенный производственный процесс, который предлагает ряд преимуществ по сравнению с традиционными технологиями производства. Его способность производить детали сложной внутренней формы, высокая точность и стабильное качество делают его привлекательным вариантом для широкого спектра отраслей промышленности.

Подготовка порошка для изостатического прессования

Процесс изостатического прессования включает сжатие порошка до желаемой формы с использованием одинакового давления со всех сторон. Приготовление порошка является решающим этапом в этом процессе, поскольку качество конечного продукта во многом зависит от качества порошка. Ниже приведены этапы подготовки порошка для изостатического прессования:

Выбор порошка

Порошок необходимо тщательно выбирать, чтобы гарантировать, что он имеет желаемый размер, форму и распределение частиц. Размер и форма частиц порошка могут сильно повлиять на механические и физические свойства конечного продукта. Порошок также должен быть очищен от примесей и загрязнений.

Смешивание порошков

Порошок обычно смешивают со связующим для повышения его прочности и формуемости. Состав смеси порошка и связующего тщательно контролируется, чтобы конечный продукт имел желаемые механические и физические свойства. Затем порошковую смесь прессуют в заготовку с помощью одноосного пресса.

Формирование преформ

Затем преформу помещают в гибкую форму. Пресс-форма должна быть тщательно спроектирована, чтобы обеспечить равномерное сжатие заготовки до желаемой формы, без воздушных карманов и дефектов. Затем преформу подвергают изостатическому прессованию под высоким давлением.

Изостатическое прессование высокого давления

Этот процесс гарантирует равномерное сжатие порошка до желаемой формы без воздушных карманов и дефектов. Высокое давление прикладывается равномерно со всех сторон, обеспечивая равномерное сжатие порошка. Давление обычно прикладывается с использованием жидкой или газовой среды, окружающей порошок.

Преимущества правильного приготовления порошка

Правильная подготовка порошка имеет решающее значение для обеспечения качества конечного продукта. Этот процесс предлагает несколько преимуществ, в том числе возможность производить сложные формы с высокой точностью и постоянством, высокой прочностью и плотностью, а также возможность работать с различными материалами, включая керамику, металлы и композиты. Это также устраняет многие ограничения, ограничивающие геометрию деталей, однонаправленно уплотненных в жестких штампах. Он применим к трудноуплотняемым и дорогим материалам, таким как суперсплавы, титан, инструментальные стали, нержавеющая сталь и бериллий, с высокоэффективным использованием материалов.

В заключение, подготовка порошка является важным этапом изостатического прессования, и ее необходимо тщательно контролировать для производства высококачественных деталей со сложной внутренней формой. Правильный выбор, смешивание и формирование заготовки порошка являются ключевыми этапами обеспечения качества конечного продукта. Изостатическое прессование широко используется в различных отраслях промышленности, включая аэрокосмическую, автомобильную и медицинскую, благодаря способности производить сложные формы с высокой точностью и постоянством.

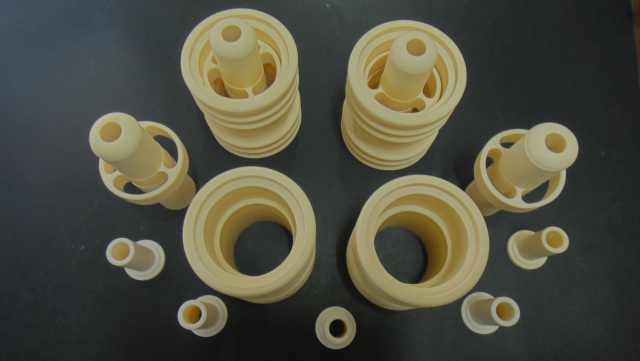

Холодное изостатическое прессование (CIP)

Холодное изостатическое прессование (CIP) — это производственный процесс, используемый для изготовления деталей сложной внутренней формы. Это форма изостатического прессования, которая предполагает приложение высокого давления к контейнеру, наполненному порошком, с использованием жидкой среды. Жидкость равномерно распределяет давление по всему контейнеру, в результате чего давление на порошок оказывается равномерным. Это давление уплотняет порошок, создавая твердую деталь сложной внутренней формы.

Как работает CIP

В процессе холодного изостатического прессования форма или вакуумированный образец помещается в камеру, заполненную рабочей жидкостью, обычно водой с ингибитором коррозии, которая нагнетается внешним насосом. Камера давления спроектирована так, чтобы выдерживать серьезные циклические нагрузки, вызванные высокими темпами производства, и учитывает усталостное разрушение. По сравнению с холодным прессованием при изостатическом прессовании давление равномерно распределяется по всей поверхности формы. Пристеночное трение, оказывающее основное влияние на распределение плотности холоднопрессованных деталей, отсутствует; получается гораздо более однородная плотность.

Преимущества CIP

CIP предлагает несколько преимуществ по сравнению с традиционными методами производства, включая возможность производить детали с высокой плотностью, однородностью и прочностью. Кроме того, с помощью CIP можно производить детали сложной формы, которые было бы сложно или невозможно создать другими методами. Этот процесс также экономически эффективен и экологичен, поскольку образует меньше отходов, чем другие производственные процессы.

Применение CIP

CIP обычно используется при производстве керамических и металлических деталей, таких как лопатки турбин, теплообменники и компоненты двигателей. Этот процесс также используется для производства деталей для медицинской и аэрокосмической промышленности. При типичном давлении от 1035 до 4138 бар (от 15 000 до 60 000 фунтов на квадратный дюйм) и температуре окружающей среды до 93 °C (200 °F) CIP может достигать 95% теоретической плотности керамики. Общие области применения CIP включают консолидацию керамических порошков, сжатие графита, огнеупоров и электрических изоляторов, а также другой тонкой керамики для стоматологического и медицинского применения.

Электрический CIP

По сравнению с ручной CIP, электрическая CIP может обеспечить лучший контроль давления. Это метод уплотнения порошкообразных материалов в твердую однородную массу перед механической обработкой или спеканием. Его обычно используют для деталей, которые слишком велики для прессования в одноосных прессах и не требуют высокой точности в спеченном состоянии.

В заключение, холодное изостатическое прессование (CIP) является важным инструментом в обрабатывающей промышленности, позволяющим производить высококачественные детали сложной внутренней формы. Его преимущества делают его популярным выбором для компаний, стремящихся создавать высокопроизводительные компоненты для широкого спектра применений.

Горячее изостатическое прессование (ГИП)

Горячее изостатическое прессование (HIP) — это уникальный метод изостатического прессования, используемый для изготовления деталей внутренней формы и достижения однородной плотности материала. HIP предполагает нагрев материала и одновременное приложение к нему давления. Этот процесс обычно используется при производстве высокопроизводительных компонентов, используемых в аэрокосмической и медицинской промышленности.

Как работает ХИП?

Процесс предполагает помещение материала в герметичный контейнер, который затем наполняется газом и нагревается до высоких температур. Давление, оказываемое во время процесса нагрева, обеспечивает равномерное сжатие материала, что приводит к увеличению плотности и прочности. Поверхности пустот диффузионно соединяются друг с другом, эффективно устраняя дефекты, достигая плотности, близкой к теоретической, и одновременно улучшая механические свойства деталей, таких как отливки по выплавляемым моделям. Температура, давление и время процесса точно контролируются для достижения оптимальных свойств материала.

Преимущества ХИП

HIP особенно полезен при производстве деталей со сложной внутренней геометрией, таких как лопатки турбин и зубные имплантаты. HIP также устраняет любую пористость и пустоты в материале, в результате чего конечный продукт становится более однородным и надежным. Благодаря своей эффективности HIP становится все более популярным в обрабатывающей промышленности как способ производства высококачественных сложных компонентов.

Приложения HIP

HIP — это хорошо зарекомендовавший себя процесс улучшения широкого спектра материалов, таких как титан, сталь, алюминий и суперсплавы. Используя этот процесс, можно уменьшить или устранить пустоты внутри отливки, а инкапсулированные порошки можно консолидировать для создания полностью плотных материалов. Кроме того, похожие и разные материалы можно соединять вместе для производства уникальных и экономически эффективных компонентов.

Преимущества ХИП

Будучи неотъемлемой частью производственного процесса, HIP снижает количество отходов и повышает производительность. Это часто позволяет заменять деформируемые детали отливками и снижает требования к контролю качества за счет улучшения свойств материала и уменьшения разброса свойств. HIP может оптимизировать свойства материала, а параметры могут быть установлены для минимизации последующих требований к термообработке. Обработанные детали обладают повышенной надежностью и продлением срока службы. HIP позволяет изготавливать более мелкие и легкие детали с аналогичными или превосходными характеристиками и может снизить общие производственные затраты на изделие.

В заключение отметим, что HIP — это высокоэффективный процесс производства высококачественных сложных компонентов со сложной внутренней геометрией. Он полезен в различных отраслях промышленности, включая аэрокосмическую и медицинскую, и предлагает множество преимуществ по сравнению с традиционными производственными процессами.

Основные преимущества изостатического прессования

Изостатическое прессование — это универсальный производственный процесс, который имеет ряд преимуществ по сравнению с традиционными методами прессования. Вот основные преимущества изостатического прессования:

Возможность создания сложной геометрии.

Изостатическое прессование позволяет изготавливать детали сложной геометрии, в том числе внутренней формы, с высокой точностью и стабильностью. В ходе процесса к порошку применяется равномерное давление, что создает плотную и однородную деталь. Это особенно полезно в приложениях, где точность размеров имеет решающее значение.

Производство деталей с высокой степенью однородности

Изостатическое прессование позволяет производить детали с высокой степенью однородности. Это важно в приложениях, где требуется стабильное качество и производительность. Этот процесс помогает улучшить структурную целостность и долговечность детали.

Ассортимент материалов

Изостатическое прессование можно использовать для производства деталей из различных материалов, включая металлы, керамику и композиты. Это делает его универсальным производственным процессом, который можно использовать в различных приложениях.

Производство деталей для работы в условиях высоких температур или высокого давления

Изостатическое прессование особенно полезно при производстве деталей, которые используются при высоких температурах или высоких давлениях. Этот процесс помогает улучшить структурную целостность и долговечность детали, делая ее более надежной в экстремальных условиях работы.

Уменьшение дефектов

Изостатическое прессование помогает уменьшить такие дефекты, как поры, трещины и сегрегации, которые остаются при производстве литых изделий. Эти дефекты значительно снижают эксплуатационные характеристики, срок службы и стабильность материала. Этот процесс помогает улучшить механические свойства и технологичность материалов аддитивного производства.

В заключение отметим, что изостатическое прессование — это универсальный и эффективный производственный процесс, который имеет ряд преимуществ по сравнению с традиционными методами прессования. Способность производить сложную геометрию, высокую степень однородности, широкий выбор материалов, производство деталей для применения при высоких температурах или высоких давлениях, а также уменьшение дефектов - вот некоторые из основных преимуществ изостатического прессования.

Заключение

В заключение отметим, что изостатическое прессование — это высокоэффективный производственный процесс для изготовления деталей сложной формы и внутренних особенностей. Процесс включает подготовку порошка, холодное или горячее изостатическое прессование и спекание. Изостатически прессованные детали имеют улучшенные механические свойства, равномерную плотность, устойчивы к трещинам и деформациям. Хотя этот процесс может быть дорогостоящим, преимущества производства высококачественных деталей сложной геометрии делают его выгодной инвестицией. Изостатическое прессование широко используется в аэрокосмической, медицинской и автомобильной промышленности.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Связанные статьи

- Полное руководство по изостатическому прессованию: процессы и особенности

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Что такое изостатический пресс?

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов