Введение в технологию CVD

Химическое осаждение из паровой фазы (CVD) — это процесс, используемый для осаждения тонких пленок материалов на подложку. Он включает реакцию парообразных химикатов с образованием твердого материала на нагретой поверхности. CVD обычно используется для нанесения покрытий на различные материалы, включая металлы, керамику и полимеры, для улучшения их свойств. Этот процесс предлагает несколько преимуществ по сравнению с другими методами нанесения покрытий, таких как высокая чистота, однородность и возможность нанесения покрытий с высокой плотностью. Однако у CVD есть и некоторые недостатки, такие как высокая стоимость оборудования и необходимость высокотемпературной обработки.

Оглавление

Преимущества покрытия CVD

Покрытие химическим осаждением из паровой фазы (CVD) — это универсальный процесс, позволяющий получать пленки высокой чистоты и плотности с контролируемыми свойствами, подходящие для различных областей применения. Ниже приведены некоторые преимущества покрытия CVD:

1. Высокая чистота

Покрытие CVD позволяет производить пленки с очень высоким уровнем чистоты более 99,995%. Такой высокий уровень чистоты обусловлен способностью процесса контролировать химическую реакцию и сводить к минимуму примеси. В процессах CVD используются методы дистилляции для удаления примесей из газообразных прекурсоров, в результате чего получают пленки высокой чистоты.

2. Пленки высокой плотности

CVD-покрытие позволяет получать пленки высокой плотности, которые полезны в тех случаях, когда механические, термические или электрические свойства имеют решающее значение. Пленки высокой плотности достигаются благодаря тому, что в процессе можно наносить однородные пленки толщиной от нескольких нанометров до нескольких микрон.

3. Управляемые свойства

Покрытие CVD может производить пленки с контролируемыми свойствами путем регулирования параметров осаждения, таких как температура, давление и скорость потока реагента. Свойства пленок могут быть адаптированы к конкретным приложениям, что делает CVD-покрытие универсальным процессом, подходящим для различных отраслей промышленности.

4. Масштабируемость

Покрытие CVD подходит для осаждения пленок как в небольших лабораторных масштабах, так и в крупных промышленных масштабах. Процесс легко масштабируется, что делает его пригодным для серийного производства, что обеспечивает значительную экономию средств за счет эффекта масштаба.

5. Широкий спектр материалов

Покрытие CVD может осаждать ряд материалов, включая металлы, керамику и полупроводники. Эта универсальность позволяет производить широкий спектр материалов с покрытием.

6. Равномерное покрытие

CVD — это процесс конформного осаждения, который означает, что он равномерно покрывает подложку независимо от формы, создавая ровное покрытие. Этот метод создает желаемый слой от подложки вверх, что является значительным преимуществом при создании проводящих пленок.

7. Разнообразие приложений

CVD может создавать тонкие слои на многих материалах независимо от жесткости, гибкости или плотности. Системы CVD можно найти в самых разных отраслях, от производства электроники до производства пакетов для чипсов.

Таким образом, покрытие методом CVD является универсальным процессом, позволяющим получать пленки высокой чистоты и плотности с контролируемыми свойствами, подходящими для различных областей применения. Масштабируемость процесса, широкий спектр материалов и возможность получения однородных покрытий делают его популярным методом, используемым в различных отраслях промышленности.

Недостатки покрытия CVD

Покрытие CVD, являющееся популярным методом покрытия материалов высокой чистотой и высокой плотностью, имеет немало недостатков. Некоторые из основных недостатков покрытия CVD заключаются в следующем:

Высокая стоимость оборудования и материалов

Одним из основных недостатков покрытия CVD является высокая стоимость оборудования и материалов, необходимых для процесса. CVD требует дорогостоящего оборудования и специальных газов, что делает его непрактичным для небольших приложений или лабораторий с ограниченным бюджетом.

Длительный процесс

Кроме того, процесс может занимать много времени, требуя несколько часов или даже дней для завершения одного покрытия. Это может быть серьезным недостатком для отраслей, которым требуется быстрое время обработки своей продукции.

Сложность контроля толщины и однородности покрытия

Другим недостатком покрытия CVD является сложность контроля толщины и однородности покрытия. Изменения температуры, давления и расхода газа могут повлиять на качество покрытия, что приведет к несоответствиям или дефектам.

Ограничения в покрытии некоторых материалов

Кроме того, некоторые материалы могут не подходить для покрытия CVD из-за их химических свойств или реакционной способности по отношению к газам покрытия. Это может ограничить диапазон подложек, на которые можно наносить покрытие с использованием этого метода.

Требуется специальная подготовка и опыт

Покрытие CVD также требует специальной подготовки и опыта для работы с оборудованием и обеспечения стабильного и высококачественного покрытия. Это может быть серьезным недостатком для небольших лабораторий или производств, не имеющих доступа к обученному персоналу.

В целом, несмотря на то, что покрытие CVD может быть эффективным методом для получения покрытий высокой чистоты и высокой плотности на подложках, важно учитывать стоимость, сложность и ограничения процесса, прежде чем принимать решение о том, является ли он правильным выбором для данного применения. .

Оборудование и процесс нанесения покрытий CVD

Покрытие CVD представляет собой сложный процесс, требующий специального оборудования для получения высокочистых и высокоэффективных тонких твердых пленок. Вот пошаговое описание процесса нанесения покрытия CVD и необходимого оборудования:

Процесс покрытия CVD

Подготовка материала: Исходный материал сначала подготавливается к процессу нанесения покрытия. Это включает смешивание исходных материалов с одним или несколькими летучими прекурсорами, которые служат в качестве устройств-носителей.

Транспортировка и осаждение: после подготовки исходный материал транспортируется в реакционную камеру, содержащую субстрат, посредством принудительной конвекции. В процессе диффузии реагенты осаждаются на подложку. После того, как смесь прилипает к подложке, предшественник в конечном итоге разрушается, удаляется путем диффузии и оставляет на подложке желаемый слой исходного материала. Процесс разложения можно облегчить или ускорить с помощью тепла, плазмы или различных методов.

Результат: Результатом процесса покрытия CVD является тонкая пленка одинаковой толщины и высокой чистоты, обладающая высокой устойчивостью к износу и коррозии, что делает ее идеальной для использования в суровых условиях. Покрытия также обладают отличными адгезионными свойствами, что делает их пригодными для склеивания разнородных материалов.

Оборудование для нанесения покрытий CVD

Для получения высококачественных CVD-покрытий требуется специальное оборудование. Оборудование должно поддерживать высокий вакуум, контролировать температуру и обеспечивать точные потоки газа. Вот основные компоненты оборудования для нанесения покрытий CVD:

Реакционная камера: в реакционной камере происходит процесс CVD. Обычно он изготавливается из высококачественных материалов, таких как кварц или керамика, которые могут выдерживать высокие температуры и не вступают в реакцию с исходным материалом.

Вакуумная система: для создания необходимых условий для процесса CVD требуется система высокого вакуума. Эта система включает вакуумный насос, который используется для создания среды низкого давления внутри реакционной камеры.

Система подачи газа: Система подачи газа используется для подачи исходного материала и других газов в реакционную камеру. Он включает в себя регуляторы расхода газа, которые используются для точного контроля расхода каждого газа.

Система нагрева: система нагрева используется для повышения температуры внутри реакционной камеры до уровня, необходимого для процесса CVD. Обычно используется комбинация резистивного нагрева и лучистого нагрева.

Держатель подложки: держатель подложки удерживает подложку внутри реакционной камеры во время процесса CVD. Обычно он изготавливается из материала, который может выдерживать высокие температуры и не вступает в реакцию с исходным материалом.

В целом, процесс покрытия CVD сложен и требует квалифицированного оператора для обеспечения стабильных результатов. Однако преимущества покрытия CVD многочисленны, что делает его важной технологией для получения высококачественных материалов с высокими эксплуатационными характеристиками.

Применение технологии CVD

Технология CVD имеет широкий спектр применения в различных отраслях промышленности, в том числе в лабораторном оборудовании. Этот процесс включает в себя осаждение тонкой пленки материала на подложку с помощью химической реакции. Это приводит к высокой чистоте и плотности покрываемых материалов. Вот некоторые из применений технологии CVD:

Аэрокосмическая и оборонная промышленность

Технология CVD широко используется в производстве компонентов в аэрокосмической и оборонной промышленности. Технология используется для разработки высококачественных покрытий для двигателей, турбин и других ответственных компонентов, от которых требуется высокая износостойкость, коррозионная стойкость и термическая стабильность. Технология CVD также может использоваться для производства нанокомпозитных керамических покрытий, обладающих отличными свойствами поглощения нейтронов и управления температурой.

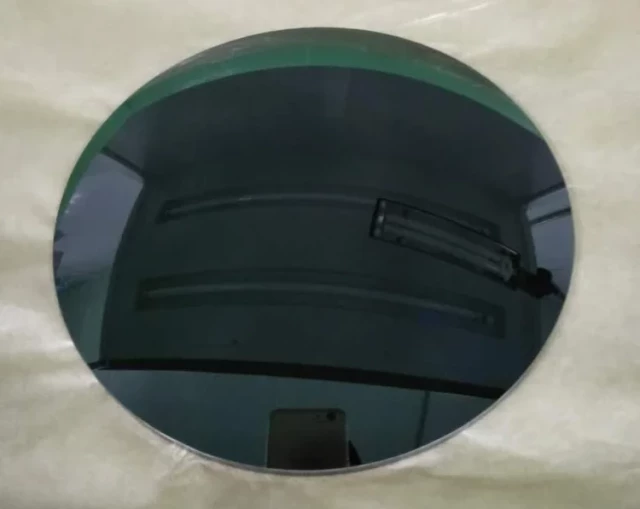

Полупроводниковая промышленность

Технология CVD очень полезна при производстве высококачественных тонких пленок для электронных устройств. Эта технология используется для осаждения таких материалов, как кремний, диоксид кремния и нитрид кремния, используемых в производстве интегральных схем, микроэлектроники и фотоники. Технология обеспечивает точный контроль толщины и качества производимых тонких пленок.

Медицинская промышленность

Технология CVD используется для разработки новых материалов для медицинских имплантатов. Эта технология используется для производства покрытий, обладающих превосходной биосовместимостью, коррозионной стойкостью и износостойкостью. Материалы с покрытием CVD также могут иметь улучшенную теплопроводность, что делает их идеальными для использования в высокотемпературных приложениях.

Химическая индустрия

Технология CVD используется для повышения коррозионной стойкости материалов, используемых в химической обработке. Технология используется для производства покрытий, обладающих отличной стойкостью к кислотам, щелочам и другим коррозионно-активным веществам. Технология CVD также может использоваться для производства покрытий, обеспечивающих превосходную адгезию к различным подложкам, что делает их идеальными для использования в химической обработке.

Автоматизированная индустрия

Технология CVD используется для производства покрытий для автомобильных компонентов. Эта технология используется для производства покрытий, обладающих отличной износостойкостью, коррозионной стойкостью и терморегулирующими свойствами. Компоненты с покрытием CVD также могут иметь улучшенные механические свойства, что делает их идеальными для использования в высокопроизводительных двигателях и трансмиссиях.

В заключение, технология CVD имеет широкий спектр применений в различных отраслях, включая аэрокосмическую, полупроводниковую, медицинскую, химическую и автомобильную промышленность. Технология обеспечивает высокую чистоту и плотность покрываемых материалов, что делает ее идеальной для получения покрытий с превосходной износостойкостью, коррозионной стойкостью и терморегулирующими свойствами. Ожидается, что технология CVD продолжит играть решающую роль в развитии лабораторного оборудования и материаловедения.

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Связанные статьи

- Преимущества использования трубчатой печи CVD для нанесения покрытия

- Введение в химическое осаждение из паровой фазы (CVD)

- Химическое осаждение из паровой фазы (CVD) графена Проблемы и решения

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- Освоение ручных толщиномеров покрытий: Исчерпывающее руководство для промышленного и автомобильного применения