Введение в прецизионную керамику

Значение и области применения

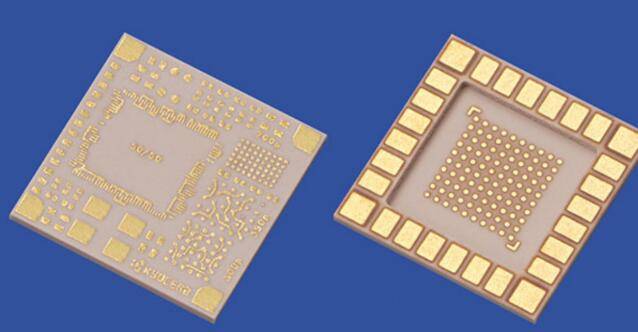

Прецизионные керамические компоненты играют ключевую роль в различных передовых технологиях благодаря своим исключительным механическим свойствам и устойчивости к экстремальным условиям.В сфере производство интегральных схем Эти компоненты незаменимы для обеспечения высокой точности и надежности, требуемых в полупроводниковых устройствах.Благодаря высокой прочности и твердости они выдерживают жесткие требования производственного процесса без ущерба для производительности.

В лазерная технология Прецизионная керамика используется благодаря своей способности сохранять структурную целостность при высокоэнергетическом лазерном облучении.Устойчивость к тепловому удару и оптическая чистота делают их идеальными для применений, где важна точная манипуляция лазерным лучом, например, в медицинских лазерах и промышленных режущих инструментах.

Сайт сенсорные области Прецизионная керамика обладает высокой чувствительностью и стабильностью.Эти компоненты часто используются в датчиках, требующих точного и надежного сбора данных, например, в системах экологического мониторинга и промышленной автоматизации.Их долговечность обеспечивает длительную работу даже в суровых условиях.

Сверхпроводящая технология Уникальные свойства прецизионной керамики позволяют достичь высокотемпературной сверхпроводимости.Эти материалы необходимы для разработки сверхпроводящих магнитов и других компонентов, требующих низкого электрического сопротивления и высокой плотности тока.Их способность работать при более высоких температурах, чем у обычных сверхпроводников, открывает новые возможности для создания энергоэффективных технологий.

В биомедицинских приложениях Прецизионная керамика ценится за свою биосовместимость и механическую прочность.Они используются в имплантатах и протезах, которые должны органично вписываться в человеческое тело.Их устойчивость к коррозии и износу гарантирует, что эти медицинские устройства остаются эффективными в течение длительного времени, улучшая состояние пациентов и снижая необходимость частой замены.

В целом, универсальность и прочность прецизионных керамических компонентов делают их незаменимыми во многих технологических областях, стимулируя инновации и повышая производительность критически важных систем.

Проблемы и ограничения

Прецизионная керамика, обладая многочисленными преимуществами, такими как высокая прочность и устойчивость к экстремальным условиям окружающей среды, имеет значительные проблемы, которые усложняют ее производство и использование.Одной из основных проблем является присущая им высокая твердость и хрупкость, которые делают их труднообрабатываемыми.Эта особенность не только повышает сложность производственного процесса, но и делает материалы более склонными к образованию трещин и изломов под действием механических нагрузок.

Хрупкость прецизионной керамики требует применения специализированных технологий обработки, которые зачастую сопряжены с большими эксплуатационными расходами.Например, традиционные методы резки менее эффективны из-за устойчивости материала к деформации, что приводит к повышенному износу режущего инструмента и увеличению энергопотребления.Кроме того, риск образования микротрещин в процессе обработки может ухудшить общее качество и характеристики конечного продукта, что еще больше увеличивает производственные расходы.

Кроме того, высокая твердость этой керамики может ограничить ее применение в некоторых сценариях, где требуется гибкость и простота формовки.Такая жесткость также может создавать проблемы при интеграции прецизионных керамических компонентов в системы, требующие адаптивности и устойчивости к динамическим условиям.

В целом, несмотря на то, что прецизионная керамика очень желательна по своим эксплуатационным характеристикам, ее высокая твердость и хрупкость создают значительные трудности в производстве, включая повышенную стоимость и возможность возникновения дефектов продукции.Для решения этих проблем требуются инновационные технологии обработки и тщательный выбор материалов, чтобы оптимизировать баланс между эксплуатационными характеристиками и технологичностью.

Технологии подготовки прецизионной керамики

Литье под давлением

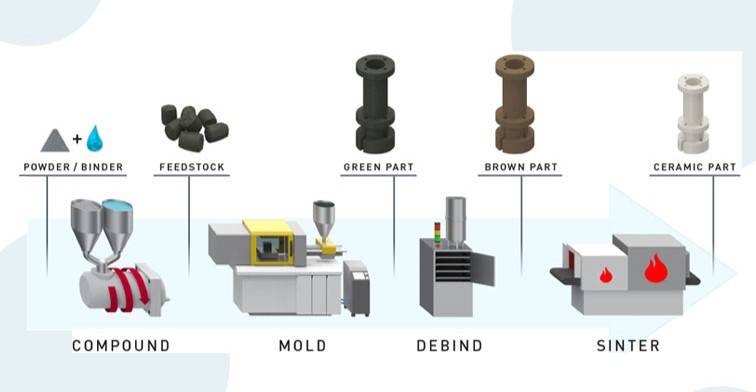

Литье керамики под давлением (CIM) - это сложный процесс, объединяющий традиционные технологии впрыска полимеров с передовыми методами подготовки керамики.Этот инновационный подход позволяет создавать сложные, мелкомасштабные керамические компоненты с исключительной точностью размеров и равномерной плотностью.Процесс начинается со смешивания мелких керамических порошков с полимерным связующим, которое затем впрыскивается в форму под высоким давлением.После того как деталь сформирована, связующее удаляется с помощью процесса дебридинга, а затем происходит спекание для получения окончательной керамической структуры.

Одним из ключевых преимуществ CIM является возможность получения сложных геометрических форм, которые трудно или невозможно достичь с помощью традиционных методов формования керамики.Эта возможность особенно ценна в таких отраслях, как аэрокосмическая промышленность, производство медицинского оборудования и электроники, где востребованы высокопроизводительные, точно спроектированные компоненты.Однородность плотности, достигаемая с помощью CIM, обеспечивает стабильные механические свойства всей детали, что очень важно для приложений, требующих надежности и долговечности.

Кроме того, CIM обеспечивает значительную экономию средств и повышение эффективности по сравнению с традиционными методами производства керамики.Позволяя производить компоненты практически чистой формы, CIM снижает необходимость в обширной последующей обработке, тем самым сокращая отходы материала и время производства.Эта эффективность еще больше повышается благодаря возможности автоматизации процесса литья под давлением, что приводит к стабильному качеству и снижению трудозатрат.

Таким образом, литье керамики под давлением представляет собой передовую технологию, которая преодолевает разрыв между переработкой полимеров и керамической инженерией, предлагая универсальное решение для производства высокоточных керамических компонентов с замечательными эксплуатационными характеристиками.

Инжекционное гелеобразование

Инжекционное гелеобразование представляет собой значительное достижение в производстве керамики, органично объединяя традиционные технологии формования керамики со сложными методами органической полимеризации.Этот инновационный процесс особенно выгоден для получения высокопрочных керамических заготовок практически чистого размера, которые необходимы для изготовления крупных и сложных керамических компонентов.В отличие от традиционных методов, которые часто требуют длительной последующей обработки для достижения желаемых форм и прочности, инжекционная гелевая формовка значительно сокращает время цикла формования, повышая тем самым эффективность производства.

Этот процесс использует сильные стороны как керамических, так и полимерных материалов, позволяя создавать сложные геометрические формы, которые ранее было трудно достичь традиционными методами.Комбинируя эти технологии, производители могут создавать керамические компоненты с равномерной плотностью и превосходными механическими свойствами, что делает их идеальными для приложений, требующих высокой точности и долговечности.Этот метод не только упрощает производственный процесс, но и минимизирует отходы материалов, способствуя созданию более экологичной производственной среды.

Таким образом, инжекционная гель-формовка - это передовая технология, которая устраняет ограничения традиционного керамического формования, предлагая универсальное решение для производства высокоэффективных керамических компонентов сложной формы с коротким циклом формования.

Формование с помощью 3D-печати

3D-печать совершает революцию в производстве прецизионной керамики, позволяя создавать очень сложные детали с беспрецедентной скоростью и эффективностью.В отличие от традиционных методов формовки, 3D-печать объединяет передовые процессы автоматизированного проектирования (CAD) и производства, позволяя послойно наносить материалы без использования пресс-форм.Этот метод особенно выгоден для производства сложных керамических компонентов, которые было бы сложно или невозможно создать с помощью традиционных технологий.

Гибкость 3D-печати распространяется на широкий спектр керамических материалов, каждый из которых обладает уникальными свойствами, которые можно использовать для решения конкретных задач.Например, диоксид циркония, глинозем и нитрид кремния широко используются в 3D-печати благодаря своей высокой прочности и устойчивости к экстремальным условиям.Возможность печати этих материалов в сложных геометрических формах гарантирует, что конечные изделия будут соответствовать точным требованиям к размерам и стандартам производительности.

Кроме того, 3D-печать значительно сокращает время, необходимое для производства, так как устраняет необходимость в многочисленных настройках инструментов и промежуточных этапах.Такой оптимизированный процесс не только ускоряет производство, но и минимизирует количество отходов, что делает его экологически чистым вариантом.В следующей таблице приведены основные преимущества 3D-печати в производстве керамики:

| Преимущество | Описание |

|---|---|

| Высокая сложность | Возможность создавать сложные геометрические формы, которые трудно достичь с помощью пресс-форм. |

| Сокращение времени изготовления | Устраняет необходимость в многократной настройке инструмента и промежуточных этапах. |

| Гибкость материалов | Поддержка различных керамических материалов с уникальными свойствами. |

| Минимизация отходов | Оптимизированный процесс сокращает отходы материалов и повышает эффективность. |

Подводя итог, можно сказать, что 3D-печать является преобразующей технологией в области прецизионной керамики, предлагая беспрецедентные возможности в плане сложности, скорости и универсальности материалов.Ее интеграция в производственный процесс открывает путь к инновационным решениям и повышению производительности в различных отраслях промышленности.

Технологии обработки прецизионной керамики

Химико-механическое полирование (ХМП)

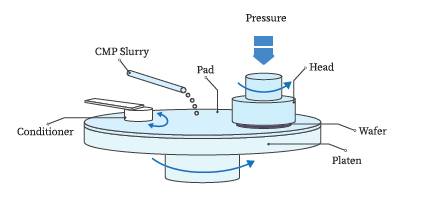

Химико-механическая полировка (ХМП) - важнейший процесс в полупроводниковой промышленности, используемый в основном для достижения глобальной планаризации.Этот метод предполагает использование наноразмерных абразивных частиц, которые в условиях высокой температуры и давления образуют новое, более мягкое вещество.Это более мягкое вещество облегчает удаление и позволяет получить сверхгладкие поверхности, которые необходимы для точного изготовления полупроводниковых приборов.

Процесс CMP очень сложен и включает в себя сложное взаимодействие химических и механических сил.Абразивные частицы, часто состоящие из таких материалов, как кремнезем или глинозем, суспендируются в суспензии, которая также содержит химические агенты.Эти вещества вступают в реакцию с поверхностью полируемого материала, создавая тонкий слой, который становится более восприимчивым к механическому истиранию.Сочетание химических реакций и механического истирания обеспечивает равномерное удаление материала, что приводит к образованию плоской поверхности.

Одним из ключевых преимуществ CMP является его способность достигать глобальной планаризации, которая имеет решающее значение для изготовления многослойных полупроводниковых устройств.Без планаризации неровности на поверхности могут привести к дефектам в последующих слоях, что повлияет на общую производительность и надежность устройства.Способность CMP создавать сверхгладкие поверхности также снижает вероятность появления дефектов, тем самым повышая выход и качество полупроводниковых компонентов.

Помимо использования в производстве полупроводников, CMP находит применение и в производстве прецизионных керамических компонентов. Эта технология особенно полезна для твердых и хрупких материалов, поскольку позволяет точно удалять материал, не нанося существенного ущерба основной структуре. Это делает CMP бесценным инструментом в производстве высокопроизводительных керамических компонентов, используемых в различных отраслях промышленности, включая аэрокосмическую, автомобильную и медицинскую.

Однако процесс CMP не лишен сложностей. Высокие температуры и давление могут привести к износу оборудования, что увеличивает затраты на его обслуживание. Кроме того, выбор абразивных частиц и химических реагентов в суспензии должен быть тщательно оптимизирован, чтобы обеспечить эффективную полировку без нанесения излишнего вреда материалу. Несмотря на эти сложности, преимущества CMP в достижении высококачественных, сверхгладких поверхностей делают ее незаменимой технологией в области прецизионной керамики.

Магнитореологическая полировка

Магнитореологическая полировка (MRP) является передовым методом в области прецизионной керамики, обеспечивающим беспрецедентную точность и эффективность. В отличие от традиционных методов полировки, MRP использует магнитореологические жидкости - "умные" материалы, которые изменяют свои реологические свойства под воздействием магнитного поля. Эта уникальная характеристика позволяет регулировать процесс полировки в режиме реального времени, обеспечивая высокую точность и стабильность.

Одним из наиболее значимых преимуществ MRP является отсутствие износа инструмента. Традиционные методы полировки часто страдают от износа инструмента, что может привести к несоответствию качества обработки поверхности и требует частой замены инструмента. Использование магнитореологических жидкостей в MRP, напротив, устраняет эту проблему, обеспечивая стабильную скорость съема и неизменное качество поверхности на протяжении всего процесса.

Однако применение MRP не лишено сложностей. Процесс требует тщательной подготовки и сложного оборудования, что неизбежно ведет к увеличению затрат. Сложность настройки и эксплуатации систем MRP, а также высокая стоимость специализированных материалов и оборудования ограничивают их широкое распространение в промышленности. Несмотря на то, что MRP может произвести революцию в прецизионной полировке, высокий барьер для входа ограничивает ее промышленные масштабы, делая ее более подходящей для нишевых, высокоточных применений, а не для крупномасштабного производства.

Таким образом, несмотря на то, что MRP обеспечивает высокую точность, эффективность и долговечность инструмента, его промышленное применение сдерживается высокой стоимостью и сложностью подготовки. Будущие достижения в области технологии и оптимизации процесса необходимы для того, чтобы сделать MRP более доступным и экономически эффективным, тем самым расширив его применение в индустрии прецизионной керамики.

Шлифование ELID

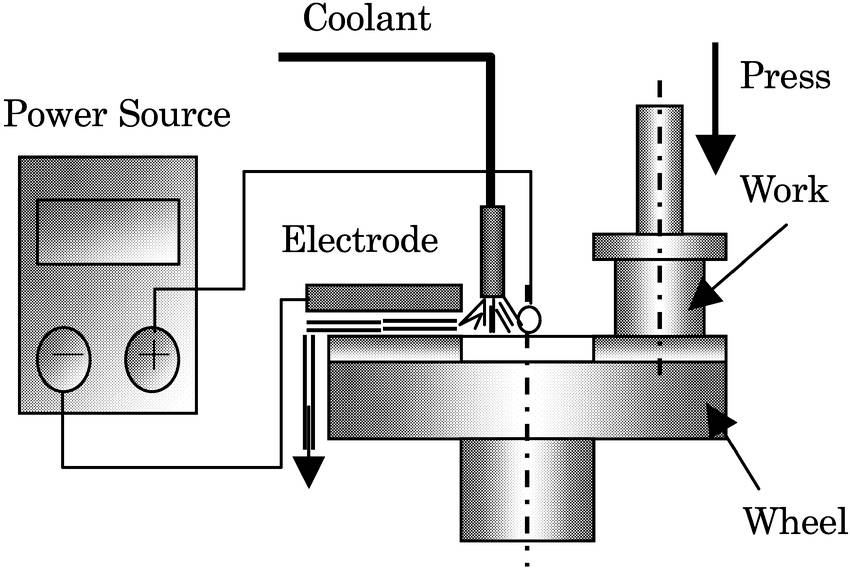

Шлифовка ELID (Electrolytic In-process Dressing) - это инновационная технология обработки композитных зеркал, которая объединяет традиционные методы скола, шлифовки и полировки. В этом методе используется водный раствор, содержащий слабый электролит, который играет решающую роль в прецизионной обработке керамических материалов. Несмотря на трудности, связанные с его внедрением, ELID-шлифование открывает большие перспективы для будущего прецизионной обработки керамики.

Ключевые особенности и преимущества

-

Комплексная обработка: Шлифование ELID объединяет несколько традиционных процессов обработки, включая скол, шлифовку и полировку, в единый, целостный метод. Такая интеграция упрощает производственный процесс, уменьшая необходимость в отдельных этапах и потенциально снижая производственные затраты.

-

Электролитическое решение: Использование водного раствора со слабым электролитом является определяющей особенностью шлифования ELID. Этот раствор способствует точному удалению материала, повышая точность и гладкость конечного продукта. Электролитический процесс также помогает сохранить остроту шлифовального инструмента, что очень важно для достижения высококачественных результатов.

-

Пригодность для прецизионной керамики: Учитывая высокую твердость и хрупкость прецизионной керамики, традиционные методы обработки часто не могут обеспечить требуемую точность и качество поверхности. Шлифование ELID, способное справиться с этими проблемами, особенно хорошо подходит для обработки прецизионных керамических деталей.

Проблемы и соображения

Несмотря на то, что шлифование ELID обладает рядом преимуществ, оно не лишено трудностей. Сложность электролитического процесса и необходимость точного контроля над раствором электролита могут затруднить его реализацию в крупных масштабах. Кроме того, высокие первоначальные затраты на установку и необходимость в специализированном оборудовании могут стать препятствием для широкого внедрения.

Несмотря на эти проблемы, ELID-шлифование остается перспективной технологией для будущего прецизионной керамики. Ее способность обеспечивать высококачественные результаты при упрощенном процессе делает ее ценным инструментом в постоянном поиске более эффективных и действенных методов обработки керамики.

В целом, шлифование ELID представляет собой значительное достижение в области обработки прецизионной керамики, предлагая сочетание традиционных и инновационных методов для решения уникальных задач, которые ставят перед собой эти материалы.

Лазерная обработка

Лазерная обработка - это бесконтактный метод, не требующий применения инструментов, обеспечивающий непревзойденную точность, что особенно важно для хрупких и твердых керамических материалов. Эта технология использует силу сфокусированных лазерных лучей для манипулирования материалами в микро- и наномасштабах, что делает ее идеальной для решения сложных задач, с которыми не справляются традиционные методы обработки.

Однако, несмотря на то, что лазерная обработка отличается высокой точностью, она не лишена трудностей. Обеспечение постоянной точности и поддержание высокого качества поверхности может быть очень сложным. Природа лазерной обработки требует тщательного контроля над такими параметрами, как мощность лазера, длительность импульса и фокусировка луча, каждый из которых может существенно повлиять на качество конечного продукта. Кроме того, бесконтактный характер процесса означает, что мониторинг и коррекция любых отклонений в режиме реального времени могут быть сложными.

Несмотря на эти трудности, лазерная обработка остается краеугольным камнем в производстве прецизионной керамики. Ее способность достигать сложных геометрических форм и высокой точности размеров делает ее незаменимой в тех случаях, когда традиционные методы оказываются неэффективными. По мере развития исследований и технологий ожидается, что точность и контроль качества поверхности при лазерной обработке будут улучшаться, что еще больше укрепит ее роль в будущем производстве прецизионной керамики.

Полирование с помощью плазмы

Полирование с помощью плазмы представляет собой новый подход к обработке керамических поверхностей, использующий уникальные свойства плазмы для достижения точного удаления материала. В отличие от традиционных методов влажной полировки, эта технология работает в сухой среде, что снижает проблемы, связанные с обработкой и утилизацией жидкостей. Плазменное облучение, характеризующееся высокой энергией и реактивностью, позволяет избирательно травить поверхности материалов, тем самым способствуя получению сверхгладких поверхностей.

Однако внедрение полировки с помощью плазмы не обходится без трудностей. Одной из основных проблем является относительно низкая скорость удаления материала по сравнению с традиционными методами. Это ограничение требует более длительного времени обработки, что может быть существенным недостатком в условиях высокопроизводительного производства. Кроме того, специализированное оборудование, необходимое для полировки с помощью плазмы, часто оказывается непомерно дорогим, что создает финансовый барьер для широкого промышленного внедрения. Несмотря на эти трудности, ведущиеся исследования направлены на оптимизацию параметров плазмы и повышение эффективности процесса, что может раскрыть весь его потенциал в области прецизионной керамики.

Процессы полировки композитов

Композитные процессы полировки представляют собой значительное достижение в области прецизионной керамики, предлагая синергетический подход для повышения качества поверхности и эффективности обработки. Эти процессы объединяют различные технологии, включая ультразвуковое виброшлифование и химико-механическое полирование (CMP), для достижения превосходных результатов.

При шлифовании с использованием ультразвуковых колебаний в процесс шлифования вводятся высокочастотные колебания, что позволяет значительно снизить износ инструмента и повысить скорость съема материала. Этот метод особенно эффективен для твердых и хрупких материалов, таких как прецизионная керамика, где традиционные методы шлифования могут быть неэффективными и склонными к образованию дефектов поверхности.

С другой стороны, химико-механическая полировка (ХМП) - это хорошо зарекомендовавшая себя в полупроводниковой промышленности технология, известная своей способностью создавать сверхгладкие поверхности за счет взаимодействия наноразмерных абразивных частиц и химических реакций. При интеграции с ультразвуковым шлифованием CMP позволяет еще больше улучшить качество поверхности, достигая уровня гладкости, который критически важен для приложений, требующих высокой точности, например, для интегральных схем и оптических компонентов.

Сочетание этих методов не только улучшает общее качество поверхности, но и повышает эффективность обработки. Используя сильные стороны каждого метода, композитные процессы полировки позволяют сократить время и затраты, связанные с получением высококачественных поверхностей прецизионной керамики. Такой комплексный подход особенно полезен для сложных керамических компонентов, требующих как сложного формообразования, так и безупречной отделки.

В целом, композитные процессы полировки являются свидетельством инновационных стратегий, используемых в области прецизионной керамики, и демонстрируют, как сочетание различных методов может привести к превосходным результатам с точки зрения качества и эффективности.

Заключение и будущие тенденции

Тенденции развития

Сокращение объемов механической обработки при изготовлении прецизионных керамических компонентов является важной тенденцией, обусловленной интеграцией технологий формования, близких к сетке, которые используют достижения высоких технологий. Эти технологии предназначены для получения высокоточных форм и высокой точности размеров, сводя к минимуму необходимость в последующей механической обработке.

Основные технологии формообразования в ближней зоне

| Технология | Описание | Преимущества |

|---|---|---|

| Инжекционное формование | Сочетает методы впрыска полимеров с процессами подготовки керамики. | Позволяет изготавливать небольшие сложные детали с равномерной плотностью. |

| Инжекционное гелеобразование | Сочетает традиционное формование керамики с методами органической полимеризации. | Позволяет получать высокопрочные керамические заготовки сложной формы, близкие к чистому размеру. |

| 3D-печать | Использует автоматизированное проектирование и производство для послойного наращивания. | Подходит для изготовления керамических деталей высокой сложности без использования пресс-форм. |

Эти технологии формования, близкие к чистовым, не только повышают точность керамических деталей, но и упрощают производственный процесс, снижая затраты и повышая эффективность. Сводя к минимуму необходимость в интенсивной механической обработке, эти методы помогают смягчить проблемы, связанные с хрупкостью и твердостью керамики, которые являются общими проблемами при традиционных процессах обработки.

Ожидается, что внедрение этих передовых технологий будет продолжать расти, что обусловлено растущим спросом на прецизионные керамические компоненты в различных высокотехнологичных отраслях, включая производство интегральных схем, лазерные технологии и биомедицинские приложения.

Потребности в исследованиях и разработках

Развитие точной керамики сдерживается рядом постоянных проблем, особенно в области больших и сложных конструкций.Эти проблемы проявляются в различных формах, включая низкие показатели доходности , сложные процессы формовки и повышенные производственные затраты .Решение этих проблем требует согласованных усилий в области исследований и разработок (НИОКР) для внедрения инноваций и оптимизации существующих методик.

Одним из основных препятствий является низкая производительность для больших, сложных керамических конструкций.Традиционные методы формования часто не позволяют сохранить однородность и целостность структуры, что приводит к значительным отходам материала и увеличению затрат.Это обусловливает необходимость изучения новых технологий формования, таких как 3D-печать Это позволяет лучше контролировать процесс производства и сократить количество отходов.

Сайт сложность процессов формовки еще больше усугубляет эти проблемы.Литье керамики под давлением (CIM) и инжекционное гелеобразование, хотя и эффективны для небольших компонентов, сталкиваются с проблемами масштабируемости при применении к большим, более сложным конструкциям.Разработка более универсальных и масштабируемых методов формования имеет решающее значение для преодоления этих ограничений.Например, интеграция процессы полировки композитов с традиционными методами может повысить точность и эффективность крупномасштабного производства.

Кроме того высокая стоимость связанные с производством прецизионной керамики, являются серьезным препятствием для широкого внедрения.Эти затраты обусловлены необходимостью использования специализированного оборудования, квалифицированной рабочей силы и обширной последующей обработки.Для снижения этих затрат существует острая необходимость в экономически эффективных альтернативах и оптимизации процессов.Такие технологии, как шлифование ELID и полировка с помощью плазмы показывают перспективу снижения затрат при сохранении стандартов качества.

Таким образом, текущие исследования и разработки должны быть направлены на повышение производительности, упрощение сложных процессов формования и снижение производственных затрат.Благодаря использованию новых технологий и внедрению передовых методик область прецизионной керамики сможет преодолеть эти трудности и проложить путь к более широкому промышленному применению.

Связанные товары

- Изготовитель нестандартных деталей из ПТФЭ-Тефлона для реактора гидротермального синтеза, политетрафторэтилен, углеродная бумага и углеродная ткань для нанороста

- Производитель нестандартных деталей из ПТФЭ-тефлона для седла шарового крана из ПТФЭ

- Алюминиевая трубка для печи (Al2O3) для передовых тонких керамических материалов

- Производитель заказных деталей из ПТФЭ-тефлона для чашек Петри и выпарительных чаш

- Производитель нестандартных деталей из ПТФЭ-тефлона для индивидуальной настройки нетипичных изоляторов

Связанные статьи

- Уплотнения из ПТФЭ: невидимый страж предотвращения утечек в промышленности

- Характеристики и применение политетрафторэтилена (PTFE) в высокотемпературной среде

- Применение нанопокрытий PECVD помимо гидроизоляции и предотвращения коррозии

- Высокая термостойкость и коррозионная стойкость PTFE:Почему он незаменим в промышленности

- Ключевая роль ПТФЭ в производстве полупроводников: от газопроводов до электроизоляции