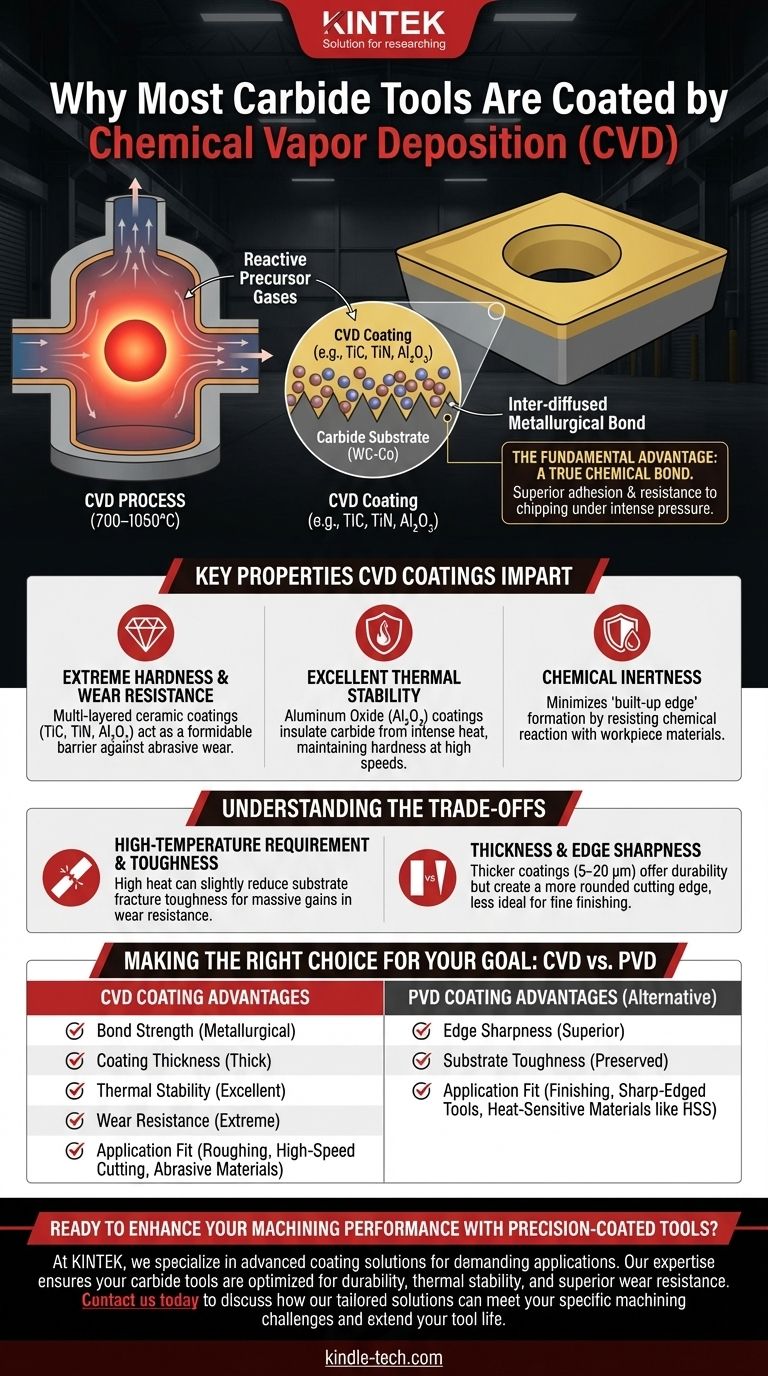

Твердосплавные инструменты покрываются методом химического осаждения из паровой фазы (CVD) в первую очередь потому, что этот процесс создает исключительно толстые, прочные и прочно связанные слои, способные выдерживать экстремальное тепло и абразивный износ при высокоскоростной обработке. При высоких температурах, используемых в CVD, материалы покрытия не просто оседают на поверхности; они химически реагируют с твердосплавной подложкой, образуя взаимодиффузионный слой, что приводит к превосходной адгезии и устойчивости к сколам или отслаиванию под интенсивным давлением.

Выбор CVD для твердосплавных инструментов — это не просто нанесение твердого слоя. Это стратегическое решение для создания металлургической связи между инструментом и покрытием, в результате чего получается композитный материал с беспрецедентной износостойкостью и термической стабильностью для самых требовательных операций резания.

Фундаментальное преимущество: истинная химическая связь

Определяющей характеристикой процесса CVD является использование высоких температур (обычно 700–1050°C) и реактивных газов-прекурсоров. Эта среда отличает его и делает идеальным для прочных твердосплавных инструментов.

Как CVD создает превосходную связь

В CVD летучие химические прекурсоры вводятся в реакционную камеру, где они разлагаются на горячей поверхности твердосплавного инструмента.

Это не просто физическое наслоение. Высокая температура инициирует химическую реакцию, вызывая взаимную диффузию атомов материала покрытия и твердосплавной подложки, создавая новый, химически связанный межфазный слой.

Этот процесс принципиально отличается от низкотемпературного физического осаждения из паровой фазы (PVD), которое больше похоже на механическую или атомную связь.

Влияние сильной адгезии

Эта глубокая химическая связь обеспечивает невероятную адгезию. При огромных нагрузках и вибрации при резании металла слабо связанное покрытие быстро скололось бы или отслоилось, что сделало бы его бесполезным.

Связь CVD гарантирует, что покрытие остается неповрежденным, обеспечивая непрерывную защиту твердосплавной подложки на протяжении всего срока службы инструмента.

Однородность и покрытие

Поскольку покрытие формируется из газа, CVD может наносить очень однородный слой на сложные геометрии инструмента, такие как замысловатые формы режущих пластин. Это обеспечивает постоянную защиту и износостойкость всех режущих кромок и поверхностей инструмента.

Основные свойства, придаваемые покрытиями CVD

Целью покрытия является повышение производительности основной твердосплавной подложки. CVD превосходно наносит материалы, которые обеспечивают синергетическую комбинацию защитных свойств.

Экстремальная твердость и износостойкость

CVD используется для нанесения очень твердых керамических слоев, таких как карбид титана (TiC), нитрид титана (TiN) и оксид алюминия (Al₂O₃).

Эти многослойные покрытия служат грозным барьером против абразивного износа, возникающего при резании твердых материалов.

Отличная термическая стабильность

Обработка генерирует интенсивное, локализованное тепло, которое может размягчить твердосплавную подложку и ускорить выход инструмента из строя.

Покрытия CVD, особенно оксид алюминия, действуют как отличный тепловой барьер. Они изолируют твердый сплав от тепла зоны резания, позволяя инструменту сохранять свою твердость и структурную целостность при более высоких скоростях резания.

Химическая инертность

При высоких температурах существует тенденция к химической реакции или свариванию материала заготовки с режущим инструментом, явление, известное как «нарост на режущей кромке».

Химически инертная природа керамических покрытий CVD минимизирует эту реакцию, обеспечивая более чистый рез и продлевая срок службы инструмента.

Понимание компромиссов

Хотя CVD является мощным методом, он не является решением для каждого применения. Высокие температуры, которые дают ему основное преимущество, также создают его основные ограничения.

Требование высокой температуры

Интенсивное тепло процесса CVD может оказать тонкое, но важное влияние на саму твердосплавную подложку. Оно потенциально может снизить ударную вязкость подложки, делая ее немного более хрупкой.

Это тщательно управляемый компромисс, при котором небольшое снижение ударной вязкости принимается для получения значительного увеличения износостойкости и термической стабильности.

Толщина покрытия и острота кромки

Покрытия CVD обычно толще (5–20 мкм), чем покрытия PVD. Эта толщина превосходна для долговечности и термической защиты при требовательных черновых операциях.

Однако она также создает более закругленную режущую кромку. Для чистовых операций, требующих острой как бритва кромки для достижения тонкой поверхности, этот закругленный профиль может быть недостатком.

Альтернатива: физическое осаждение из паровой фазы (PVD)

PVD — это низкотемпературный (200-500°C) процесс «прямой видимости». Он не создает такой глубокой химической связи, как CVD, но сохраняет ударную вязкость подложки и может создавать более тонкие, острые покрытия. Это делает PVD предпочтительным выбором для инструментов, где острота кромки является наивысшим приоритетом.

Правильный выбор для вашей цели

Выбор между инструментом с покрытием CVD или PVD полностью зависит от конкретных требований к обрабатываемой детали.

- Если ваша основная задача — высокоскоростное резание, черновая обработка или обработка абразивных материалов: CVD — лучший выбор благодаря его толстым, термически стабильным и прочно связанным покрытиям.

- Если ваша основная задача — чистовые операции, фрезерование концевыми фрезами с острыми кромками или резка «вязких» материалов: Покрытия PVD часто предпочтительнее из-за их более острого профиля кромки и более высокой ударной вязкости, которую они сохраняют в подложке.

- Если вы работаете с термочувствительными инструментальными материалами, такими как быстрорежущая сталь (HSS): PVD — единственный жизнеспособный выбор, так как высокая температура CVD разрушила бы термообработку инструмента.

В конечном итоге, понимание фундаментального процесса, лежащего в основе покрытия, позволяет вам выбрать инструмент, который не просто покрыт, а действительно спроектирован для вашей конкретной задачи обработки.

Сводная таблица:

| Аспект | Преимущество покрытия CVD |

|---|---|

| Прочность связи | Создает металлургическую, химическую связь для превосходной адгезии |

| Толщина покрытия | Толстые слои (5–20 мкм) для максимальной долговечности и термической защиты |

| Термическая стабильность | Отличная термостойкость, идеально подходит для высокоскоростной обработки |

| Износостойкость | Твердые керамические слои (TiC, TiN, Al₂O₃) обеспечивают экстремальную абразивную стойкость |

| Применимость | Лучше всего подходит для черновой обработки, высокоскоростного резания и абразивных материалов |

Готовы улучшить производительность вашей обработки с помощью прецизионно покрытых инструментов? В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, включая передовые решения для покрытий для требовательных промышленных применений. Наш опыт гарантирует, что ваши твердосплавные инструменты будут оптимизированы для долговечности, термической стабильности и превосходной износостойкости. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут помочь вам решить ваши конкретные задачи обработки и продлить срок службы вашего инструмента.

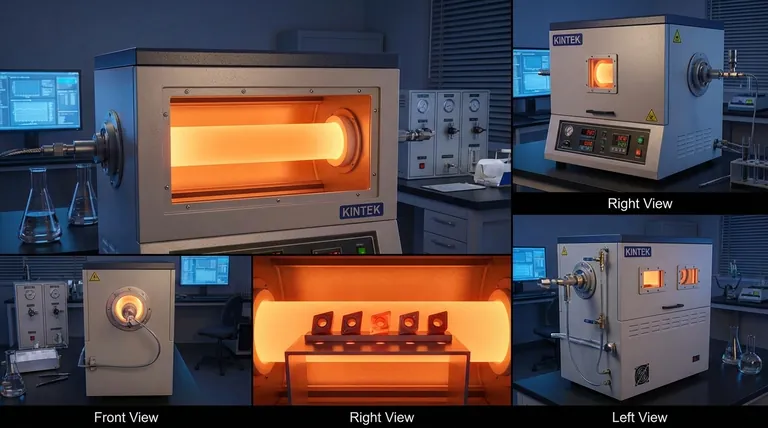

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Какова роль подложек из переходных металлов в графене методом CVD? Объяснение основного катализатора и механизма роста

- Каков принцип ХОВ? Руководство по химическому осаждению из паровой фазы от газов до твердых пленок

- Какие существуют методы нанесения покрытий на инструмент? PVD против CVD: объяснение для достижения оптимальной производительности

- Каковы типичные компоненты установки для осаждения из паровой фазы (CVD)? Освойте 7 основных подсистем

- Что влияет на скорость осаждения? Освойте ключевые переменные для оптимального напыления

- Как температура влияет на осаждение? Освойте науку о переходе газа в твердое состояние

- Каковы преимущества использования системы LP-MOCVD с горячей стенкой? Превосходное конформное покрытие для сложных 3D-геометрий

- Как процесс атомно-слоевого осаждения (ALD) обеспечивает непрерывность и конформность покрытия для дендритных медных порошков со сложной морфологией?