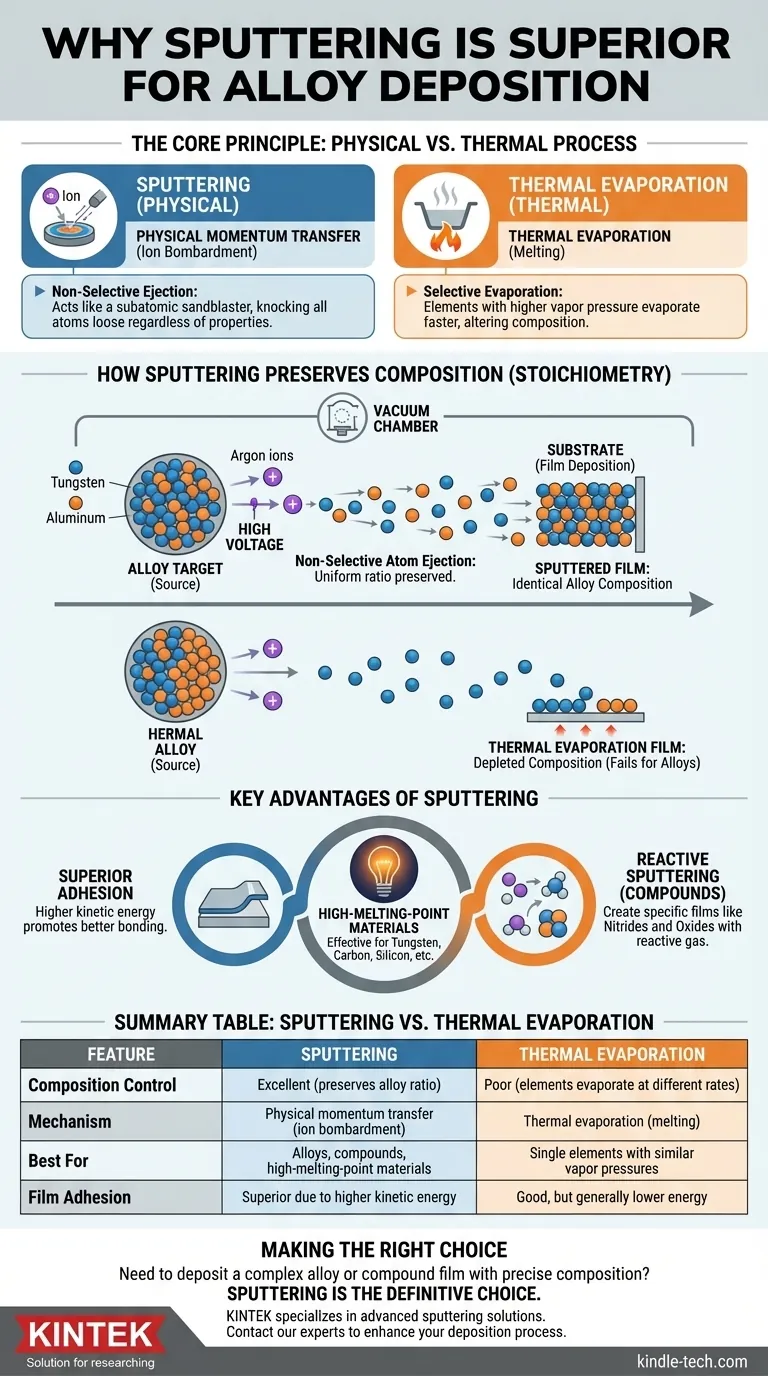

Основная причина, по которой распыление превосходит другие методы для осаждения сплавов, заключается в том, что это физический, а не термический процесс. В отличие от методов, основанных на плавлении и испарении, распыление использует ионную бомбардировку для физического выбивания атомов из исходной мишени, сохраняя точный состав исходного материала в осажденной тонкой пленке.

Ключевая идея заключается в том, что распыление действует как субатомный пескоструйный аппарат, выбивая атомы независимо от их индивидуальных свойств. Это неселективное удаление гарантирует, что соотношение элементов в распыленной пленке почти идентично исходному сплаву, что часто невозможно при использовании методов, основанных на нагреве.

Основной принцип: перенос импульса против термического испарения

Эффективность распыления при работе со сплавами сводится к тому, как атомы высвобождаются из исходного материала. Механизм принципиально отличается от термического испарения, которое часто непригодно для многоэлементных материалов.

Как работает распыление

Распыление происходит в вакуумной камере, заполненной инертным газом, обычно аргоном. Подается высокое напряжение, создавая плазму и ускоряя положительные ионы аргона к исходному материалу, известному как мишень.

Эти высокоэнергетические ионы бомбардируют мишень и посредством процесса переноса импульса физически выбивают атомы или молекулы с поверхности мишени. Затем эти выброшенные атомы перемещаются по камере и осаждаются на подложке, образуя тонкую пленку.

Почему это сохраняет состав сплава

Ключевым моментом является то, что это выбивание неселективно. Ионная бомбардировка представляет собой физическое столкновение, которое не зависит от тепловых свойств отдельных элементов в мишени сплава.

Будь то атом вольфрама или алюминия, удар иона аргона оказывает аналогичное воздействие. Это гарантирует, что поток пара, покидающий мишень, имеет тот же относительный состав — или стехиометрию — что и сама мишень.

Точка отказа термического испарения

Термическое испарение, основная альтернатива, работает путем нагрева исходного материала в вакууме до тех пор, пока он не испарится, создавая пар, который конденсируется на подложке. Этот процесс не подходит для большинства сплавов.

Различные элементы имеют значительно различное давление пара, что означает, что они испаряются с разной скоростью при заданной температуре. При нагревании сплава элемент с более высоким давлением пара будет испаряться гораздо быстрее, что приведет к образованию пленки, которая непропорционально богата этим одним элементом и обеднена другими. Состав пленки не будет соответствовать исходному материалу.

Ключевые преимущества и компромиссы распыления

Понимание того, почему распыление сохраняет стехиометрию, является первым шагом. Признание других его практических преимуществ и ограничений дает полную картину для принятия обоснованного решения.

Превосходная адгезия пленки

Распыленные атомы достигают подложки со значительно большей кинетической энергией, чем испаренные атомы. Эта более высокая энергия способствует лучшему связыванию и диффузии в поверхность подложки, что приводит к получению пленок с превосходной адгезией.

Осаждение тугоплавких материалов

Поскольку распыление не зависит от плавления, оно исключительно эффективно для осаждения материалов с чрезвычайно высокими температурами плавления, таких как углерод, кремний или тугоплавкие металлы, такие как вольфрам. Их трудно или невозможно осадить с помощью термического испарения.

Контроль посредством реактивного распыления

Принцип контроля состава может быть расширен еще дальше. Вводя реактивный газ (например, азот или кислород) в камеру вместе с инертным газом, можно создавать высокоспецифичные сложные пленки. Например, распыление титановой мишени в азотной атмосфере производит твердую, прочную пленку нитрида титана (TiN).

Ограничения, которые следует учитывать

Ни один процесс не идеален. Распыление, как правило, медленнее, чем термическое испарение. Оно также требует вакуумной среды и источника питания высокого напряжения, что может усложнить оборудование. Наконец, мишень и подложка должны находиться относительно близко, что может ограничивать некоторые геометрические конфигурации.

Правильный выбор для вашей цели

Выбор метода осаждения должен определяться конечными свойствами, которые требуются вашей пленке.

- Если ваша основная цель — точный состав сплава или многоэлементного материала: Распыление является окончательным выбором, поскольку его механизм физического выбивания является единственным надежным способом сохранения стехиометрии исходного материала.

- Если ваша основная цель — простая, высокочистая одноэлементная пленка: Термическое испарение может быть более быстрым, простым и экономически эффективным решением, при условии, что материал имеет разумное давление пара.

- Если ваша основная цель — специфическая сложная пленка (например, оксид или нитрид): Реактивное распыление предлагает беспрецедентный контроль для создания пленок с точным химическим составом и желаемыми свойствами материала.

В конечном итоге, выбор правильной техники осаждения требует понимания того, как физика процесса повлияет на целостность вашего конечного материала.

Сводная таблица:

| Характеристика | Распыление | Термическое испарение |

|---|---|---|

| Контроль состава | Отличный (сохраняет соотношение сплава) | Плохой (элементы испаряются с разной скоростью) |

| Механизм | Перенос физического импульса (ионная бомбардировка) | Термическое испарение (плавление) |

| Лучше всего подходит для | Сплавы, соединения, тугоплавкие материалы | Отдельные элементы с одинаковым давлением пара |

| Адгезия пленки | Превосходная благодаря более высокой кинетической энергии атомов | Хорошая, но обычно более низкая энергия |

Необходимо осадить сложный сплав или составную пленку с точным составом?

KINTEK специализируется на передовых решениях для распыления для лабораторных и исследовательских применений. Наше оборудование гарантирует, что вы достигнете точной стехиометрии и свойств материала, которые требуются вашему проекту, от высокопроизводительных сплавов до специализированных составных пленок, таких как нитриды и оксиды.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы распыления могут улучшить ваш процесс осаждения тонких пленок и обеспечить надежные, воспроизводимые результаты.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения