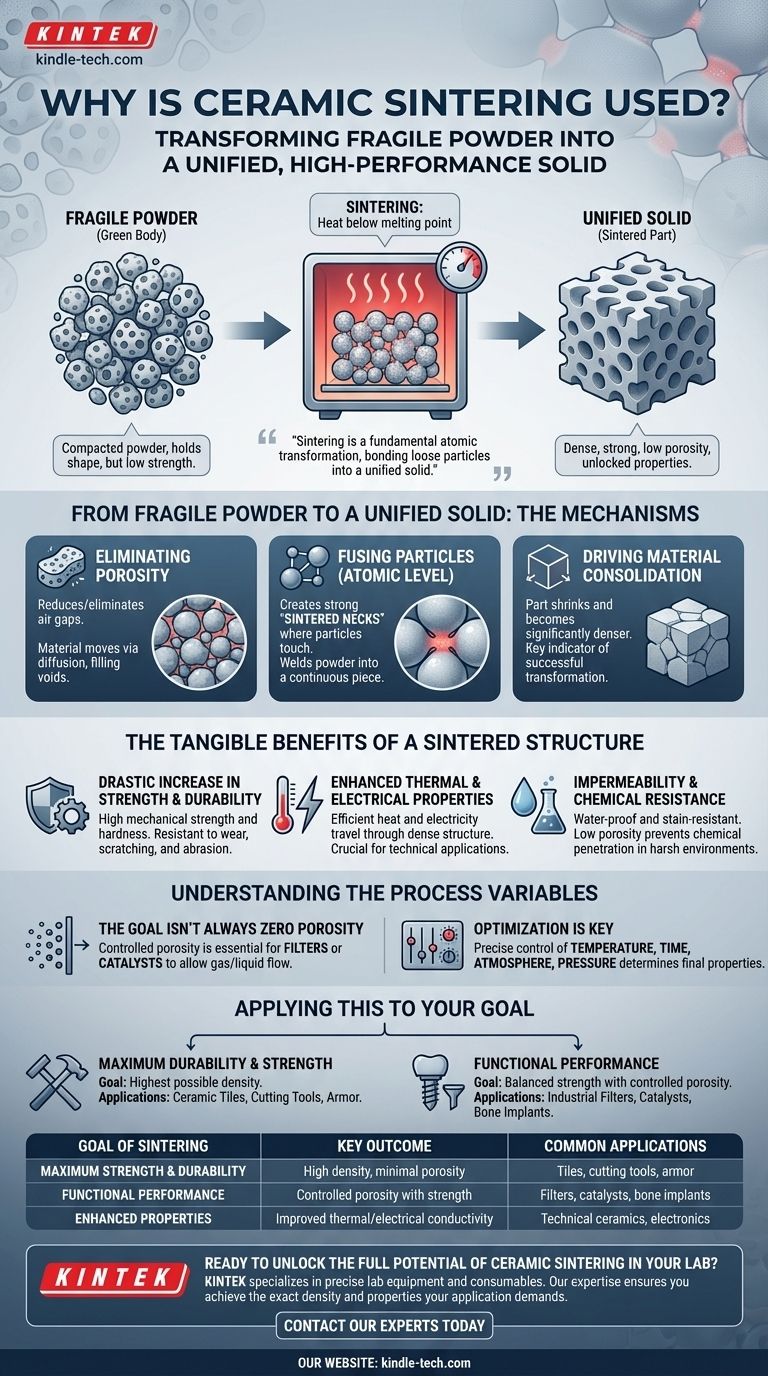

Коротко говоря, спекание керамики используется для превращения хрупкого, пористого объекта, изготовленного из спрессованного порошка, в плотную, прочную и твердую конечную деталь. Это достигается путем нагрева материала до высокой температуры — ниже его точки плавления — что приводит к сплавлению отдельных керамических частиц, значительно уменьшая внутренние пустоты и раскрывая присущие материалу свойства.

Спекание — это не просто процесс нагрева; это фундаментальная трансформация на атомном уровне. Это критически важный этап производства, который связывает рыхлые частицы в единое, высокоэффективное твердое тело, придавая керамике ее характерную прочность и долговечность.

От хрупкого порошка к единому твердому телу

Керамическая деталь до спекания, часто называемая «сырцом», представляет собой просто спрессованную массу порошка. Она сохраняет свою форму, но обладает очень низкой механической прочностью. Спекание фундаментально изменяет эту структуру.

Устранение пористости

Основная цель спекания — уменьшить или устранить крошечные воздушные зазоры, или пористость, которые существуют между частицами в сырце.

По мере нагрева керамики материал начинает перемещаться путем диффузии, заполняя эти пустоты и сближая частицы.

Сплавление частиц на атомном уровне

Это движение материала создает прочные атомные связи, или «спеченные шейки», в точках соприкосновения отдельных частиц.

Эти шейки растут со временем при высоких температурах, эффективно сваривая порошок в единое, непрерывное целое. Этот процесс является источником прочности конечной детали.

Обеспечение консолидации материала

По мере устранения пористости и сплавления частиц вся деталь сжимается и становится значительно плотнее. Эта консолидация является ключевым показателем того, что процесс спекания успешно трансформирует внутреннюю структуру материала.

Ощутимые преимущества спеченной структуры

Микроструктурные изменения, происходящие во время спекания, напрямую приводят к высокожелательным свойствам, которыми известна керамика.

Резкое увеличение прочности и долговечности

Устраняя поры, которые действуют как точки концентрации напряжений, и сплавляя частицы, спекание значительно увеличивает механическую прочность и твердость материала.

Это делает конечный продукт очень долговечным и устойчивым к царапинам, истиранию от интенсивного использования и общему износу.

Улучшенные тепловые и электрические свойства

Плотная, непористая структура позволяет теплу и электричеству более эффективно проходить через материал.

Поэтому спекание имеет решающее значение для разработки керамики с определенными характеристиками теплопроводности или электропроводности для технических применений.

Достижение непроницаемости и химической стойкости

Полностью спеченная керамика имеет очень низкую или нулевую взаимосвязанную пористость, что делает ее водонепроницаемой и очень устойчивой к пятнам.

Отсутствие пор также предотвращает проникновение химических веществ на поверхность, что способствует ее превосходной работе в суровых условиях и устойчивости к ультрафиолетовым лучам или экстремальным погодным условиям.

Понимание переменных процесса

Достижение желаемого результата не происходит автоматически. Процесс спекания должен тщательно контролироваться, поскольку цель не всегда состоит в достижении максимально возможной плотности.

Цель не всегда нулевая пористость

В некоторых случаях определенная степень контролируемой пористости необходима. Для таких продуктов, как фильтры или катализаторы, цель состоит в том, чтобы создать достаточное сплавление частиц для обеспечения прочности, намеренно оставляя сеть пор для обеспечения потока газа или жидкости.

Оптимизация — ключ к успеху

Конечные свойства керамической детали определяются параметрами процесса спекания. Такие факторы, как температура, время, атмосфера печи и использование давления, должны быть точно оптимизированы для гарантирования желаемого результата, будь то максимальная плотность или контролируемая пористость.

Как применить это к вашей цели

Конкретная цель цикла спекания полностью зависит от предполагаемого применения конечного продукта.

- Если ваша основная цель — максимальная долговечность и прочность: Цель состоит в достижении максимально возможной плотности, минимизации пористости для таких применений, как керамическая плитка, режущие инструменты или броня.

- Если ваша основная цель — функциональные характеристики: Цель состоит в том, чтобы сбалансировать прочность с определенным, контролируемым уровнем пористости для таких применений, как промышленные фильтры, носители катализаторов или костные имплантаты.

В конечном итоге, спекание — это основной процесс, который раскрывает огромный потенциал передовых керамических материалов.

Сводная таблица:

| Цель спекания | Ключевой результат | Области применения |

|---|---|---|

| Максимальная прочность и долговечность | Высокая плотность, минимальная пористость | Плитка, режущие инструменты, броня |

| Функциональные характеристики | Контролируемая пористость с прочностью | Фильтры, катализаторы, костные имплантаты |

| Улучшенные свойства | Улучшенная тепло- / электропроводность | Техническая керамика, электроника |

Готовы раскрыть весь потенциал спекания керамики в вашей лаборатории?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для совершенствования вашего процесса спекания. Независимо от того, разрабатываете ли вы высокопрочные компоненты или функциональные пористые материалы, наш опыт и надежные печи гарантируют достижение точной плотности и свойств, которые требуются для вашего применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области разработки материалов.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Почему кварцевые трубки предпочтительны для сжигания порошка хрома? Превосходная термостойкость и оптическая прозрачность

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии