По сути, керамику спекают для того, чтобы превратить спрессованный порошок в плотный, прочный и стабильный твердый объект. Этот высокотемпературный процесс заставляет отдельные частицы керамики связываться и сплавляться вместе, устраняя пустое пространство между ними и коренным образом изменяя свойства материала. Без спекания сформированный керамический объект представлял бы собой просто хрупкую совокупность порошка без практической прочности или функции.

Цель спекания не просто упрочнить керамическую форму. Это важнейший инженерный этап для контроля внутренней микроструктуры материала, которая напрямую определяет его конечную плотность, прочность, термическую стабильность и общую производительность.

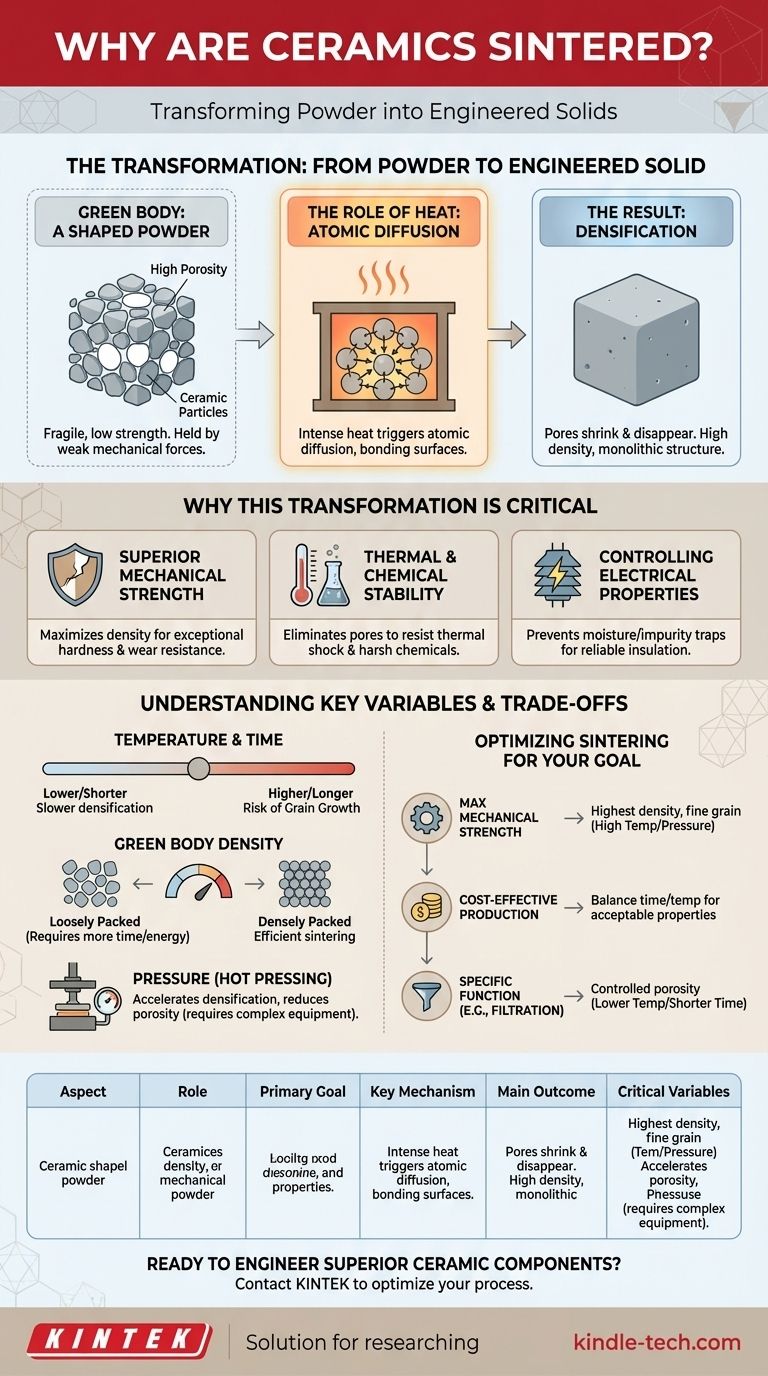

Трансформация: от порошка к конструкционному твердому телу

Спекание — это ключевой этап, который придает передовой керамике ее замечательные характеристики. Это процесс контролируемого изменения на атомном уровне.

«Зеленое тело»: сформированный порошок

Перед спеканием керамический порошок сжимают до желаемой формы. Этот первоначальный, хрупкий объект известен как «зеленое тело» или зеленый компакт.

Хотя оно имеет заданную форму, «зеленое тело» обладает очень низкой прочностью и высокой пористостью (объем пустого пространства между частицами). Оно удерживается вместе только слабыми механическими силами.

Роль тепла: запуск атомной диффузии

Затем «зеленое тело» помещают в печь и нагревают до высокой температуры, обычно ниже фактической температуры плавления материала.

Это интенсивное тепло обеспечивает термическую энергию, необходимую для запуска атомной диффузии. Атомы на поверхностях соседних частиц мигрируют через границы, заполняя поры и образуя прочные химические связи между частицами.

Результат: уплотнение (денсификация)

По мере сплавления частиц поры сжимаются и исчезают. Этот процесс, называемый уплотнением (денсификацией), заставляет всю керамическую деталь сжиматься, в то время как ее плотность резко возрастает. В результате получается монолитный поликристаллический материал со стабильной формой и однородной внутренней структурой.

Почему эта трансформация критически важна

Контроль процесса уплотнения позволяет инженерам точно настраивать конечные свойства керамической детали для ее предполагаемого применения.

Достижение превосходной механической прочности

Основная цель спекания — часто максимизировать плотность. Плотная керамика с низкой пористостью обладает исключительной твердостью и механической прочностью, что делает ее устойчивой к износу, разрушению и деформации. Это важно для таких применений, как промышленные режущие инструменты и износостойкие компоненты.

Обеспечение термической и химической стабильности

Поры в керамике могут служить точками зарождения трещин, особенно при термических нагрузках. Устраняя эту пористость, спекание создает материал, который гораздо более стабилен при высоких температурах и устойчив к термическому удару. Плотная структура также менее проницаема для химических веществ, что повышает ее долговечность в суровых условиях, таких как футеровка печей.

Контроль электрических свойств

Для таких применений, как электрические изоляторы, критически важна плотная микроструктура. Пористость может задерживать влагу и примеси, ухудшая способность материала сопротивляться потоку электричества. Спекание обеспечивает высокую плотность, необходимую для надежной изоляции.

Понимание ключевых переменных и компромиссов

Конечные свойства спеченной керамики не гарантированы; они являются результатом тщательного контроля нескольких переменных процесса.

Температура и время: баланс

Более высокие температуры спекания и более длительное время, как правило, приводят к большему уплотнению. Однако существует компромисс. Чрезмерный нагрев или время могут вызвать рост зерна, при котором более мелкие кристаллические зерна сливаются в более крупные, что иногда может снизить ударную вязкость материала.

Влияние «зеленого тела»

Процесс начинается еще до печи. «Зеленое тело», которое изначально было более плотно упаковано, будет спекаться более эффективно, требуя меньше времени и энергии для достижения полной плотности. Начальный размер частиц также играет решающую роль.

Роль давления

Для ускорения уплотнения или достижения его при более низких температурах во время цикла нагрева можно приложить давление. Этот метод, известный как горячее прессование, помогает сблизить частицы, сокращая время спекания и конечную пористость. Однако он требует более сложного и дорогостоящего оборудования.

Оптимизация спекания для вашей цели

Идеальная стратегия спекания полностью зависит от желаемого результата для конечного компонента.

- Если ваш основной фокус — максимальная механическая прочность: Вы должны стремиться к максимально возможной плотности с контролируемой мелкозернистой микроструктурой, что часто требует высоких температур или методов с использованием давления.

- Если ваш основной фокус — экономичное массовое производство: Вы должны сбалансировать время и температуру спекания, чтобы достичь приемлемых свойств без чрезмерных затрат энергии или необходимости в сложном оборудовании.

- Если ваш основной фокус — специфическая функция, например фильтрация: Вы можете намеренно использовать более низкие температуры или более короткое время для создания прочной, связанной структуры, которая сохраняет контролируемый уровень пористости.

Освоение принципов спекания позволяет нам с точностью конструировать керамические материалы для самых требовательных применений в мире.

Сводная таблица:

| Ключевой аспект | Роль в спекании |

|---|---|

| Основная цель | Превращение спрессованного порошка («зеленого тела») в плотное, прочное твердое тело. |

| Ключевой механизм | Атомная диффузия связывает частицы вместе при высоких температурах. |

| Основной результат | Повышение плотности, прочности, термической стабильности и контролируемых свойств. |

| Критические переменные | Температура, время, начальный размер частиц и приложенное давление. |

Готовы создавать превосходные керамические компоненты?

Точный контроль параметров спекания имеет решающее значение для достижения плотности, прочности и производительности, требуемых вашим применением. В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, необходимых для совершенствования вашего процесса спекания, от исследований и разработок до производства.

Наш опыт поддерживает лаборатории в разработке высокоэффективной керамики для режущих инструментов, износостойких деталей, электрических изоляторов и многого другого. Позвольте нам помочь вам оптимизировать ваши результаты.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные проблемы со спеканием и найти правильные решения для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какова цель вакуумной печи? Достижение непревзойденной чистоты и производительности материалов

- Какова скорость нагрева при термообработке? Освойте ключ к целостности материала

- Какие факторы необходимо контролировать во время спекания? Температура, атмосфера и материал для оптимальных результатов

- Для чего в основном используется пайка твердым припоем? Точное соединение для аэрокосмической отрасли, электроники и многого другого

- Почему вакуумная сушильная печь используется для порошка сплава CoCrFeNiMn? Предотвращение дефектов в процессах PBF.

- Как промышленная высокотемпературная электрическая нагревательная печь работает для имитации условий двигателя для клапанной стали?

- Что такое камерная печь для термообработки? Гибкое решение для разнообразных потребностей в термообработке

- Какова роль высокотемпературной печи для термообработки в обработке T4? Оптимизация прочности (WC+B4C)p/6063Al