Короче говоря, металлы, которые можно подвергать термической обработке, — это в первую очередь те, чью внутреннюю кристаллическую структуру можно намеренно изменить путем нагрева и охлаждения. К ним относятся большинство сталей, многие титановые сплавы, никелевые суперсплавы, а также определенные сплавы алюминия и меди. Цель состоит в том, чтобы манипулировать такими свойствами, как твердость, прочность и вязкость, для удовлетворения конкретных инженерных требований.

Способность подвергать металл термической обработке — это свойство не основного элемента (например, железа или алюминия), а конкретного сплава. Это принципиально зависит от способности сплава претерпевать фазовое превращение или реакцию выделения, что изменяет его внутреннюю микроструктуру для достижения желаемых механических свойств.

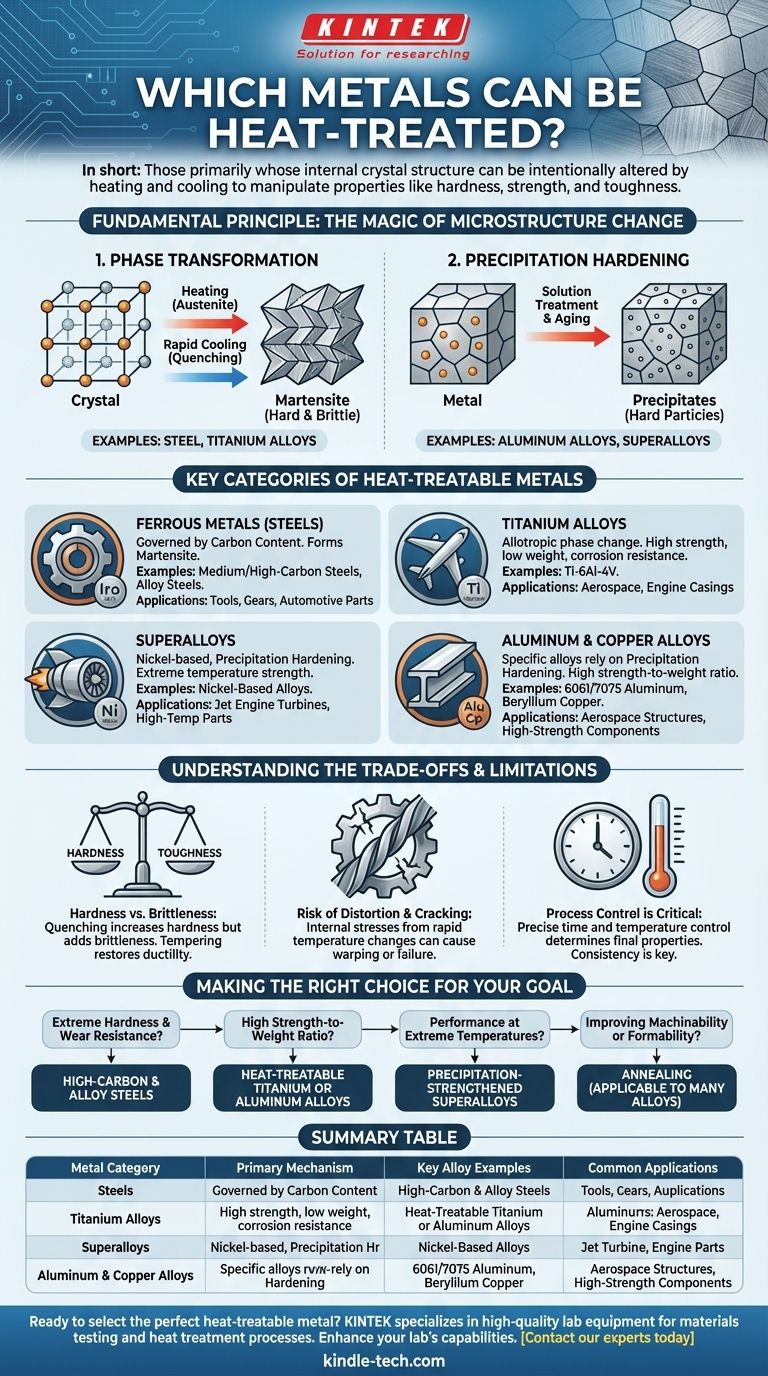

Основной принцип: что делает металл поддающимся термической обработке?

«Магия» термической обработки происходит на микроскопическом уровне. Она заключается в изменении внутренней зернистой структуры металла, или микроструктуры. Этому преобразованию способствуют два основных механизма.

Роль фазового превращения

Многие критически важные сплавы, такие как сталь и титан, являются аллотропными. Это означает, что их основная кристаллическая решетчатая структура изменяется при определенных температурах.

Для стали это включает нагрев до тех пор, пока ее структура не перейдет из фазы комнатной температуры (феррит) в высокотемпературную фазу (аустенит). Быстрое охлаждение или закалка из аустенитной фазы заставляет атомы застрять в новой, сильно напряженной и очень твердой структуре, называемой мартенситом.

Механизм упрочнения выделением

Другие сплавы, в частности некоторые алюминиевые сплавы и суперсплавы, не полагаются на такой тип фазового сдвига. Вместо этого они используют процесс, называемый упрочнением выделением или старением.

При этом методе сплав нагревают для растворения определенных элементов в твердом растворе, а затем охлаждают. Второй цикл нагрева при более низкой температуре (старение) вызывает выделение крошечных твердых частиц внутри зернистой структуры металла. Эти частицы действуют как микроскопические препятствия, делая материал значительно прочнее и тверже.

Основные категории металлов, поддающихся термической обработке

Хотя существует множество металлов, только определенные семейства сплавов разработаны для значительных изменений свойств посредством термической обработки.

Черные металлы (Стали)

Сталь является наиболее распространенным металлом, подвергающимся термической обработке. Ее обрабатываемость определяется содержанием углерода. Атомы углерода обеспечивают формирование твердой мартенситной структуры.

Низкоуглеродистые стали имеют ограниченную прокаливаемость, в то время как средне- и высокоуглеродистые стали, а также легированные стали, содержащие такие элементы, как хром или молибден, бурно реагируют на термическую обработку.

Титановые сплавы

Подобно стали, многие титановые сплавы являются аллотропными. Их можно подвергать термической обработке для получения тонко настроенного баланса высокой прочности, малого веса и превосходной коррозионной стойкости. Это делает их незаменимыми для высокопроизводительных применений, таких как компоненты аэрокосмической техники, упомянутые в справочных материалах, включая корпуса двигателей и лопатки турбин.

Суперсплавы

Суперсплавы, как правило, на основе никеля, предназначены для экстремальных условий, особенно высоких температур. Их прочность почти полностью обусловлена упрочнением выделением. Этот процесс создает высокостабильную и прочную микроструктуру, которая сопротивляется деформации даже при приближении к температуре плавления, что критически важно для деталей реактивных двигателей.

Другие примечательные сплавы

Важно помнить, что не все сплавы в пределах семейства поддаются обработке. Чистый алюминий и чистая медь не могут быть упрочнены термической обработкой.

Однако определенные сплавы, такие как алюминий марок 6061 и 7075 или бериллиевая бронза, специально разработаны для упрочнения выделением, что позволяет им достигать прочности, значительно превышающей прочность их необрабатываемых аналогов.

Понимание компромиссов и ограничений

Термическая обработка — мощный инструмент, но она не лишена проблем. Понимание сопутствующих компромиссов имеет решающее значение для успешного применения.

Твердость против хрупкости

Основной компромисс при термической обработке — это баланс между твердостью и вязкостью. Закалка стали для придания ей чрезвычайной твердости также делает ее очень хрупкой. Вот почему почти всегда требуется дополнительный процесс, называемый отпуском, для снижения хрупкости и восстановления некоторой пластичности, хотя и ценой некоторой потери твердости.

Риск деформации и растрескивания

Быстрые циклы нагрева и охлаждения, присущие термической обработке, создают значительные внутренние напряжения внутри металлической детали. Если эти напряжения не контролировать должным образом, деталь может покоробиться, деформироваться или даже треснуть, что сделает ее непригодной для использования.

Критичность контроля процесса

Конечные свойства термообработанного компонента полностью зависят от точного контроля времени и температуры. Незначительные отклонения от заданного процесса могут привести к кардинально иным и нежелательным результатам, что делает последовательное управление процессом необходимым для контроля качества.

Выбор правильного решения для вашей цели

Выбор правильного материала и обработки полностью зависит от требований применения.

- Если ваш основной фокус — экстремальная твердость и износостойкость (например, инструменты, шестерни): Лучшим выбором будут средне- и высокоуглеродистые и легированные стали, которые можно закаливать и отпускать.

- Если ваш основной фокус — высокое соотношение прочности к весу (например, аэрокосмические конструкции): Идеальным решением являются термообрабатываемые титановые сплавы или высокопрочные алюминиевые сплавы.

- Если ваш основной фокус — работа при экстремальных температурах (например, турбины реактивных двигателей): Специально для этих целей разработаны упрочненные выделением никелевые суперсплавы.

- Если ваш основной фокус — улучшение обрабатываемости или формуемости: Отжиг, процесс термической обработки, который смягчает металл, может применяться к очень широкому спектру сплавов, включая те, которые не могут быть упрочнены закалкой.

В конечном счете, выбор металла для термической обработки заключается в понимании и использовании его потенциала для изменения внутренней структуры для достижения вашей конкретной инженерной цели.

Сводная таблица:

| Категория металла, поддающегося термической обработке | Основной механизм | Ключевые примеры сплавов | Типичные области применения |

|---|---|---|---|

| Стали | Фазовое превращение (Закалка и отпуск) | Средне-/Высокоуглеродистые стали, Легированные стали | Инструменты, Шестерни, Автомобильные детали |

| Титановые сплавы | Фазовое превращение | Ti-6Al-4V | Аэрокосмические компоненты, Детали двигателей |

| Суперсплавы | Упрочнение выделением | Никелевые сплавы | Турбины реактивных двигателей, Высокотемпературные детали |

| Алюминиевые и медные сплавы | Упрочнение выделением | Алюминий 6061/7075, Бериллиевая бронза | Аэрокосмические конструкции, Высокопрочные компоненты |

Готовы выбрать идеальный термообрабатываемый металл для вашего применения?

В KINTEK мы специализируемся на поставке высококачественного лабораторного оборудования и расходных материалов для поддержки ваших процессов испытаний материалов и термической обработки. Независимо от того, работаете ли вы с передовыми сталями, титановыми сплавами или суперсплавами, наша продукция помогает вам добиться точного контроля температуры и надежных результатов.

Позвольте нам помочь вам расширить возможности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать ваш успех в материаловедении и инженерии.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова функция высокотемпературной муфельной печи при кальцинировании яичной скорлупы? Достижение точного преобразования при 900°C

- Какова роль высокотемпературного нагревательного оборудования, такого как муфельные печи или духовки, в золь-гель процессе для создания антимикробных покрытий из наночастиц серебра?

- Какой изолятор используется в муфельной печи? Ключ к высокотемпературной производительности и эффективности

- Почему лабораторные высокотемпературные печи для спекания должны обладать точным контролем температуры? Сохраните свои носители из оксида алюминия

- Почему высокотемпературная муфельная печь необходима для катализаторов десульфуризации POM? Мастер активации катализаторов

- Какова основная функция муфельной печи при оценке сплавов NbTiVZr? Тестирование высокотемпературной ядерной долговечности

- Как приготовить биоуголь в муфельной печи? Пошаговое руководство по контролируемому пиролизу

- Почему высокотемпературная муфельная печь необходима для углеродных волокон с покрытием из диоксида титана? Точное прокаливание