Короче говоря, стали, которые можно успешно закаливать, — это те, которые имеют достаточное содержание углерода. Сюда входят большинство среднеуглеродистых сталей, высокоуглеродистые стали, легированные стали, инструментальные стали и определенные марки нержавеющей стали. Способность к закалке определяется не названием стали, а ее химическим составом, который диктует, как она реагирует на быстрое охлаждение.

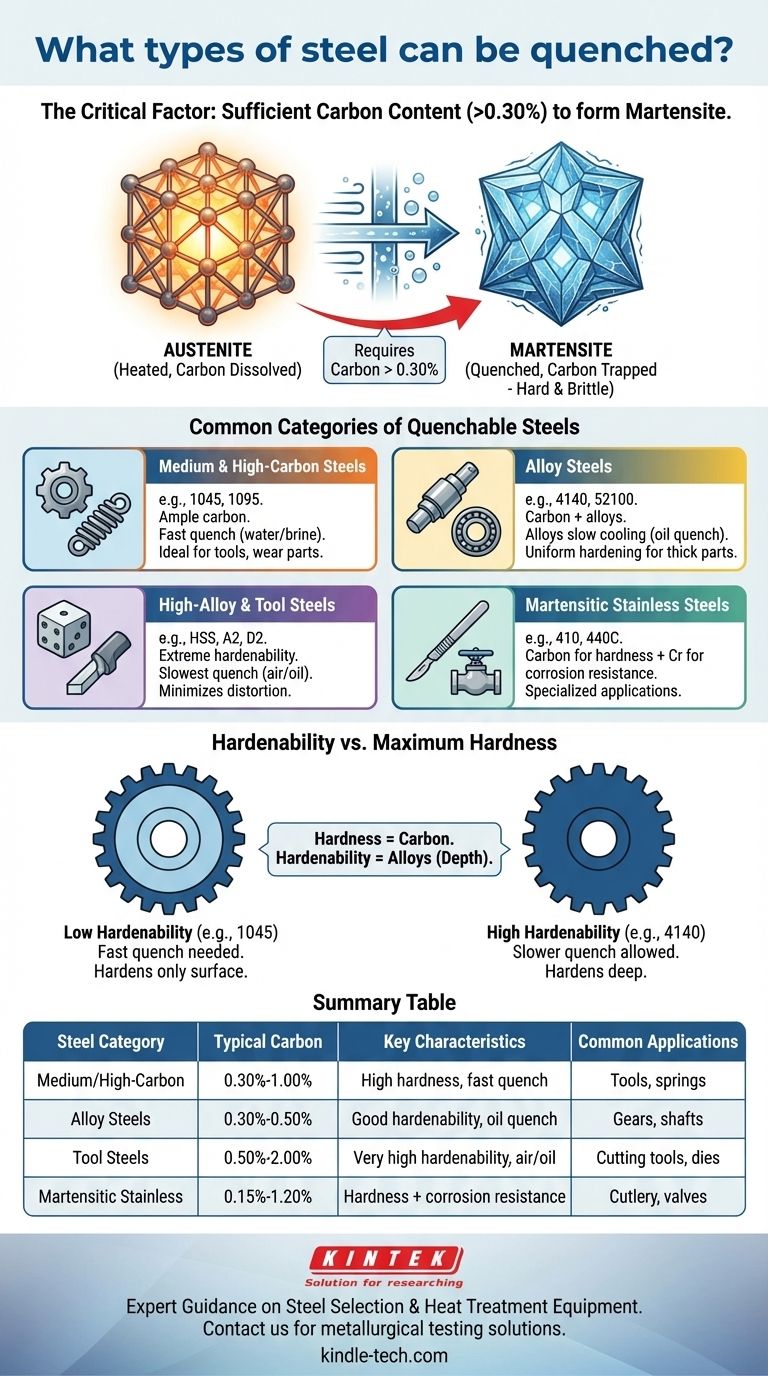

Критическим фактором, определяющим, можно ли закаливать сталь, является ее содержание углерода. В то время как легирующие элементы определяют, насколько быстро вы должны закаливать (прокаливаемость), сталь должна содержать достаточно углерода — обычно более 0,30% — для образования твердой, хрупкой микроструктуры, известной как мартенсит, при охлаждении.

Основное требование для закалки: углерод

Закалка — это процесс термообработки, предназначенный для фиксации определенной атомной структуры. Успех этого процесса почти полностью зависит от одного элемента: углерода.

Почему углерод необходим

Когда сталь нагревается до высокой температуры (процесс, называемый аустенитизацией), атомы железа перестраиваются в структуру, называемую аустенитом. Эта структура обладает уникальной способностью растворять значительное количество атомов углерода в своей решетке.

Превращение в мартенсит

Если этот аустенит очень быстро охлаждается (закаляется), атомы углерода оказываются в ловушке. Железная решетка вынуждена трансформироваться в сильно напряженную, твердую и хрупкую структуру, называемую мартенситом. Это превращение является основой закалки стали.

Минимальный порог углерода

Без достаточного количества растворенного углерода мартенситное превращение не может эффективно происходить. Стали с очень низким содержанием углерода просто образуют более мягкие, более пластичные структуры, независимо от того, насколько быстро они охлаждаются.

Общее правило гласит, что сталь должна содержать не менее 0,30% до 0,35% углерода для достижения значительного упрочнения путем закалки.

Общие категории закаливаемых сталей

Основываясь на принципе углерода, мы можем выделить несколько основных семейств сталей, которые регулярно закаливаются.

Средне- и высокоуглеродистые стали

Это самые простые примеры. Среднеуглеродистые стали (например, AISI 1045) и высокоуглеродистые стали (например, AISI 1095) содержат достаточно углерода для образования твердого мартенсита, что делает их идеальными для инструментов, пружин и изнашиваемых деталей.

Легированные стали

Легированные стали, такие как хромомолибденовые (например, 4140) или подшипниковые стали (например, 52100), содержат углерод плюс другие элементы, такие как хром, никель или марганец. Эти легирующие элементы не увеличивают максимальную твердость, но критически замедляют требуемую скорость охлаждения.

Высоколегированные и инструментальные стали

В эту категорию входят быстрорежущие стали (HSS), штамповые стали и другие сложные сплавы. Их высокая концентрация легирующих элементов придает им экстремальную прокаливаемость, позволяя закаливать их с гораздо более медленной скоростью, например, в масле или даже на воздухе, что снижает риск растрескивания и деформации.

Мартенситные нержавеющие стали

Хотя многие нержавеющие стали (например, обычная марка 304) являются аустенитными и не могут быть закалены, определенное семейство может. Мартенситные нержавеющие стали (например, 410, 420 и 440C) формулируются с достаточным содержанием углерода, чтобы реагировать на термообработку, сочетая коррозионную стойкость с высокой прочностью и твердостью.

Понимание компромиссов: прокаливаемость против твердости

Крайне важно различать максимальную твердость и прокаливаемость. Они не одно и то же, и понимание разницы является ключом к контролю процесса.

Твердость определяется углеродом

Максимально достижимая твердость стали почти исключительно является функцией ее содержания углерода. Обычная углеродистая сталь 1095 и сложная инструментальная сталь HSS с одинаковым процентным содержанием углерода достигнут примерно одинаковой пиковой твердости.

Прокаливаемость определяется сплавами

Прокаливаемость относится к способности стали закаливаться на определенную глубину. Легирующие элементы замедляют превращение из аустенита, давая вам больше времени для охлаждения детали до образования более мягких структур.

Сталь с низкой прокаливаемостью (например, 1045) должна быть закалена чрезвычайно быстро, что означает, что только тонкая внешняя «кожа» может полностью закалиться на толстой детали. Сталь с высокой прокаливаемостью (например, 4140 или инструментальная сталь воздушной закалки) может охлаждаться медленнее, что позволяет всему поперечному сечению толстой детали достичь полной твердости.

Стали, которые нельзя эффективно закаливать

Наиболее распространенными примерами являются низкоуглеродистые стали (например, AISI 1018, A36). С содержанием углерода часто ниже 0,20% им просто не хватает сырья, необходимого для образования значительного количества мартенсита, независимо от того, насколько быстро вы их закаливаете.

Правильный выбор для вашей цели

Выбор правильной стали и метода закалки полностью зависит от желаемого результата, геометрии детали и приемлемого уровня риска.

- Если ваша основная цель — достижение высокой твердости поверхности на простой детали: Обычная средне- или высокоуглеродистая сталь с очень быстрой закалкой в воде или рассоле является экономически эффективным выбором.

- Если ваша основная цель — равномерная закалка сложной детали или толстого сечения: Необходима легированная сталь (например, 4140 или 4340), поскольку ее более высокая прокаливаемость позволяет использовать более медленную, менее напряженную закалку в масле.

- Если ваша основная цель — минимизация деформации и растрескивания на критически важном компоненте: Инструментальная сталь воздушной закалки (например, A2) обеспечивает высочайшую прокаливаемость, позволяя использовать максимально щадящую закалку.

- Если ваша основная цель — баланс твердости и коррозионной стойкости: Мартенситная нержавеющая сталь (например, 440C) является единственным жизнеспособным вариантом.

В конечном итоге, успешная закалка заключается в создании мартенсита путем сопоставления состава стали с совместимой скоростью охлаждения.

Сводная таблица:

| Категория стали | Типичное содержание углерода | Ключевые характеристики | Области применения |

|---|---|---|---|

| Средне-/высокоуглеродистые стали (например, 1045, 1095) | 0,30% - 1,00% | Высокая твердость, требуется быстрая закалка (вода/рассол) | Инструменты, пружины, изнашиваемые детали |

| Легированные стали (например, 4140, 4340) | 0,30% - 0,50% | Хорошая прокаливаемость, закалка в масле, равномерная закалка | Шестерни, валы, конструкционные элементы |

| Инструментальные стали (например, A2, D2, HSS) | 0,50% - 2,00% | Очень высокая прокаливаемость, закалка на воздухе/в масле, износостойкость | Режущие инструменты, штампы, пресс-формы |

| Мартенситные нержавеющие стали (например, 410, 440C) | 0,15% - 1,20% | Сочетает твердость с коррозионной стойкостью | Столовые приборы, клапаны, хирургические инструменты |

| Низкоуглеродистые стали (например, 1018, A36) | <0,30% | Не могут быть эффективно закалены | Конструкционные элементы, рамы машин |

Нужна экспертная консультация по выбору стали и термообработке?

Выбор правильной стали и процесса закалки имеет решающее значение для достижения желаемой твердости, долговечности и производительности ваших компонентов. Неправильный выбор может привести к поломке детали, растрескиванию или недостаточной твердости.

KINTEK специализируется на лабораторном оборудовании и расходных материалах для металлургических испытаний, включая печи для процессов термообработки, таких как закалка. Мы помогаем лабораториям и производителям:

- Выбирать подходящие марки стали для конкретных применений

- Оптимизировать параметры термообработки для стабильных результатов

- Обеспечивать контроль качества с точным управлением температурой

Позвольте нашему опыту направлять ваши решения по материалам. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в анализе стали и термообработке.

Визуальное руководство

Связанные товары

- Автоматический лабораторный пресс-вулканизатор

- Пресс-формы для изостатического прессования для лаборатории

- Двухплитная нагревательная пресс-форма для лаборатории

- Ручной лабораторный термопресс

- Производитель нестандартных деталей из ПТФЭ-Тефлона для контейнеров из ПТФЭ

Люди также спрашивают

- Каковы преимущества электродуговой печи? Гибкий, экономичный путь к современному сталеплавильному производству

- Как печь для отжига с многоступенчатым управлением решает структурные проблемы стали EK-181? Оптимизация роста зерна

- Какова температура вакуумного литья? Освоение температурного профиля для безупречных деталей

- Какова цель закалки алюминия? Зафиксировать прочность для упрочнения старением

- Как высокотемпературная печь для термообработки обрабатывает цирконий и углеродистую сталь? Оптимизация характеристик композита

- Каковы области применения вакуумной пайки? Создавайте прочные, чистые соединения для критически важных компонентов

- Каково основное применение печи в химической промышленности? Мастер термической обработки для трансформации материалов

- Почему для постобработки тонких пленок требуется высокотемпературная печь для отжига? Раскройте максимальную производительность