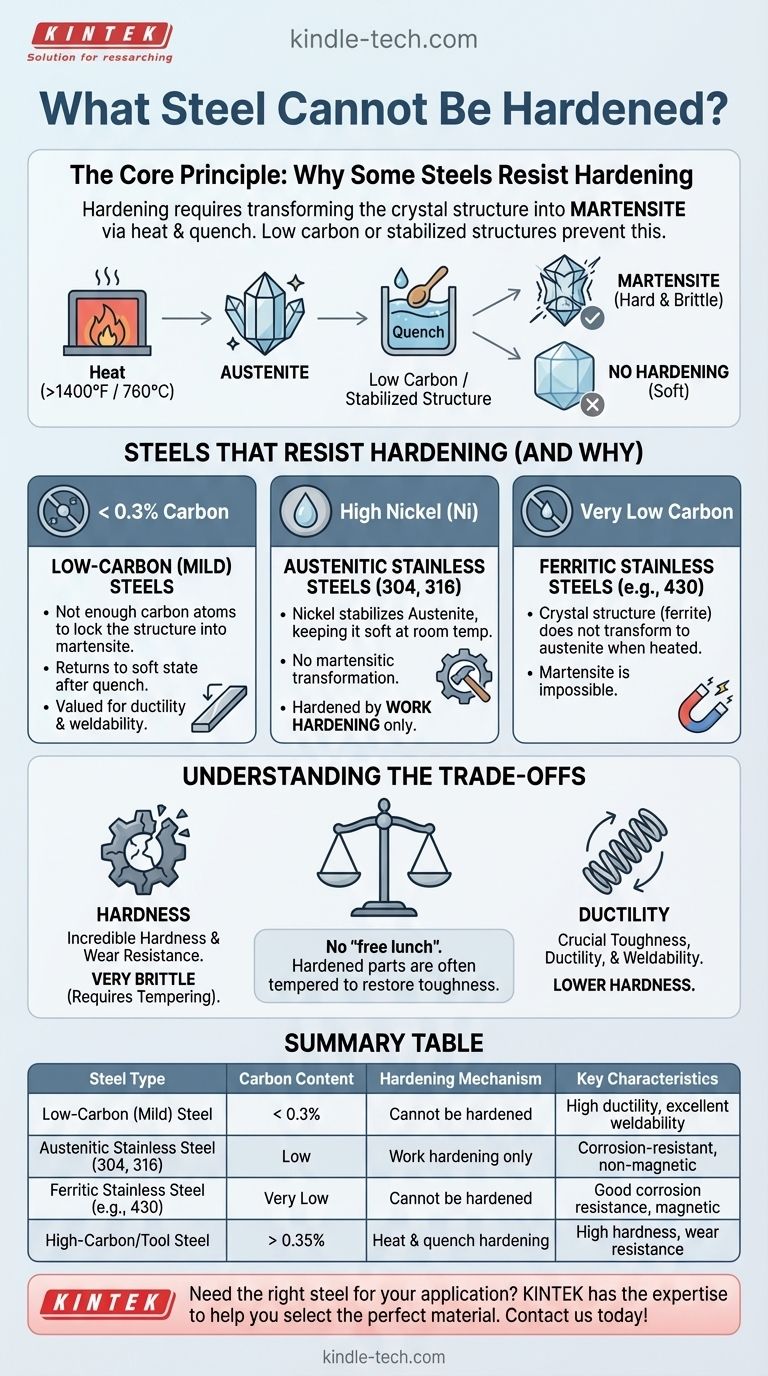

Короче говоря, стали с очень низким содержанием углерода и большинство аустенитных нержавеющих сталей нельзя упрочнить традиционными методами нагрева и закалки. Способность стали к упрочнению фундаментально связана с ее химическим составом, в частности с содержанием углерода, которое обеспечивает критическое изменение ее внутренней кристаллической структуры.

Основной принцип заключается в следующем: твердость при термической обработке достигается путем преобразования кристаллической структуры стали в твердую, хрупкую фазу, называемую мартенситом. Если в стали недостаточно углерода или ее структура стабилизирована другими элементами, это преобразование не может произойти.

Определяющий фактор: почему углерод — король

Роль углерода

Углерод является самым важным элементом для традиционного упрочнения стали. Это основной агент, который позволяет стали образовывать мартенситную структуру, необходимую для высокой твердости.

Стали классифицируются по содержанию углерода. Низкоуглеродистые стали (часто называемые мягкими сталями) обычно содержат менее 0,3% углерода. Этого просто недостаточно для достижения значительного эффекта упрочнения.

Минимальный порог содержания углерода

Чтобы сталь заметно упрочнилась при термической обработке, она, как правило, должна содержать не менее 0,30%–0,35% углерода. Стали, предназначенные для высокой твердости, такие как инструментальные стали, часто имеют содержание углерода 1,0% и выше.

Механизм упрочнения: история двух структур

Нагрев для образования аустенита

Когда вы нагреваете сталь, поддающуюся упрочнению, выше критической температуры (обычно выше 1400°F или 760°C), ее кристаллическая структура преобразуется в фазу, называемую аустенитом. В этом состоянии решетка железа может растворить значительное количество углерода.

Закалка для удержания углерода

Магия происходит во время закалки — быстрого охлаждения в воде, масле или воздухе. Это резкое падение температуры не дает атомам углерода времени выйти из кристаллической структуры, как это обычно происходит при медленном охлаждении.

Углерод оказывается запертым, искажая кристаллическую решетку железа в новую, сильно напряженную и очень твердую структуру, известную как мартенсит. В этом и заключается суть упрочнения.

Стали, сопротивляющиеся упрочнению (и почему)

Низкоуглеродистые (мягкие) стали

Как упоминалось, стали с содержанием углерода менее 0,3% не имеют необходимых атомов углерода для эффективной фиксации кристаллической структуры в мартенсите. При закалке они в основном возвращаются в свое первоначальное мягкое состояние. Эти стали ценятся за их пластичность и свариваемость, а не за твердость.

Аустенитные нержавеющие стали (304, 316)

Это другая основная категория. Аустенитные нержавеющие стали, такие как распространенные марки 304 и 316, специально легированы высоким содержанием никеля.

Никель является «стабилизатором аустенита». Он заставляет сталь оставаться в своей мягкой, немагнитной аустенитной структуре даже при комнатной температуре. Поскольку сталь уже находится в аустенитной фазе и не преобразуется при охлаждении, мартенситное превращение не может быть запущено.

Важно отметить, что эти стали можно упрочнить, но с помощью другого механизма, называемого нагартовкой (или упрочнением деформацией), которое происходит путем механической деформации металла (например, изгиба или прокатки).

Ферритные нержавеющие стали (например, 430)

Эта группа нержавеющих сталей имеет очень низкое содержание углерода и кристаллическую структуру (феррит), которая не преобразуется в аустенит при нагревании. Поскольку нет аустенита, с которого можно было бы начать, мартенситное превращение невозможно.

Понимание компромиссов

Твердость против пластичности

В металлургии не бывает «бесплатного обеда». Мартенситная структура, обеспечивающая невероятную твердость и износостойкость, также делает сталь очень хрупкой.

Вот почему упрочненные детали почти всегда отпускают после закалки. Отпуск — это низкотемпературная термическая обработка, которая снижает некоторую твердость, но восстанавливает критически важную вязкость и пластичность, предотвращая разрушение детали при эксплуатации.

Свариваемость и обрабатываемость

Стали, которые легко упрочняются (т. е. с более высоким содержанием углерода и легирующих элементов), как правило, труднее свариваются. Быстрые циклы нагрева и охлаждения при сварке могут создавать хрупкие зоны вблизи шва, что приводит к растрескиванию.

Аналогично, высокоуглеродистые стали гораздо труднее обрабатывать в упрочненном состоянии. Обработка обычно производится, когда сталь находится в мягком, отожженном состоянии перед окончательной термической обработкой.

Выбор правильного материала для вашего применения

Выбор правильной стали требует понимания вашей основной цели. Невозможность упрочнить материал не является недостатком, если твердость не является требуемым свойством.

- Если ваша основная цель — максимальная твердость и износостойкость: Выбирайте высокоуглеродистую сталь или специальную инструментальную сталь (например, A2 или D2), предназначенную для термической обработки.

- Если ваша основная цель — коррозионная стойкость и пластичность: Выбирайте аустенитную нержавеющую сталь (например, 304) и примите тот факт, что ее твердость достигается за счет нагартовки, а не термической обработки.

- Если ваша основная цель — экономичная изготовка и отличная свариваемость: Выбирайте низкоуглеродистую сталь (например, A36 или 1018) и понимайте, что ее нельзя значительно упрочнить насквозь.

Понимание фундаментальных свойств стали — первый шаг к успешному проектированию и конструированию.

Сводная таблица:

| Тип стали | Содержание углерода | Механизм упрочнения | Ключевые характеристики |

|---|---|---|---|

| Низкоуглеродистая (мягкая) сталь | < 0,3% | Не поддается упрочнению | Высокая пластичность, отличная свариваемость |

| Аустенитная нержавеющая сталь (304, 316) | Низкое | Только нагартовка | Коррозионностойкая, немагнитная |

| Ферритная нержавеющая сталь (например, 430) | Очень низкое | Не поддается упрочнению | Хорошая коррозионная стойкость, магнитная |

| Высокоуглеродистая/Инструментальная сталь | > 0,35% | Упрочнение нагревом и закалкой | Высокая твердость, износостойкость |

Нужна подходящая сталь для вашего конкретного применения? Независимо от того, требуются ли вам инструментальные стали с высокой твердостью для сложных инструментов или коррозионностойкие нержавеющие стали для лабораторного оборудования, KINTEK обладает опытом и материалами для удовлетворения ваших лабораторных потребностей. Наша команда поможет вам выбрать идеальную сталь на основе ваших требований к твердости, пластичности, свариваемости и коррозионной стойкости.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как лабораторное оборудование и расходные материалы KINTEK могут повысить эффективность вашей работы и результаты!

Визуальное руководство

Связанные товары

- Производитель нестандартных деталей из ПТФЭ Тефлона для ПТФЭ-пинцет

- Вакуумные сильфоны для эффективного соединения и стабильного вакуума в высокопроизводительных системах

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Зажим для вакуумных соединений из нержавеющей стали с быстроразъемным механизмом, трехсекционный

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Каков эффект закалки на механические свойства? Руководство по прочности против вязкости

- Каково преимущество вакуумной печи с герметичной камерой? Достижение непревзойденной чистоты материала и контроля процесса

- Какова роль высокотемпературной печи для термообработки в обработке T4? Оптимизация прочности (WC+B4C)p/6063Al

- Какую роль играет прецизионная лабораторная печь в гидротермальном синтезе нанокристаллов сульфата меди?

- Почему для ионного науглероживания необходима система подачи газа высокой чистоты? Обеспечение точной целостности поверхности и чистоты фазы

- Каково значение поддержания высокого вакуума при спекании железосодержащих сплавов с оксидными дисперсными упрочняющими фазами?

- Как передается тепло через газ или вакуум? Освойте 3 ключевых механизма