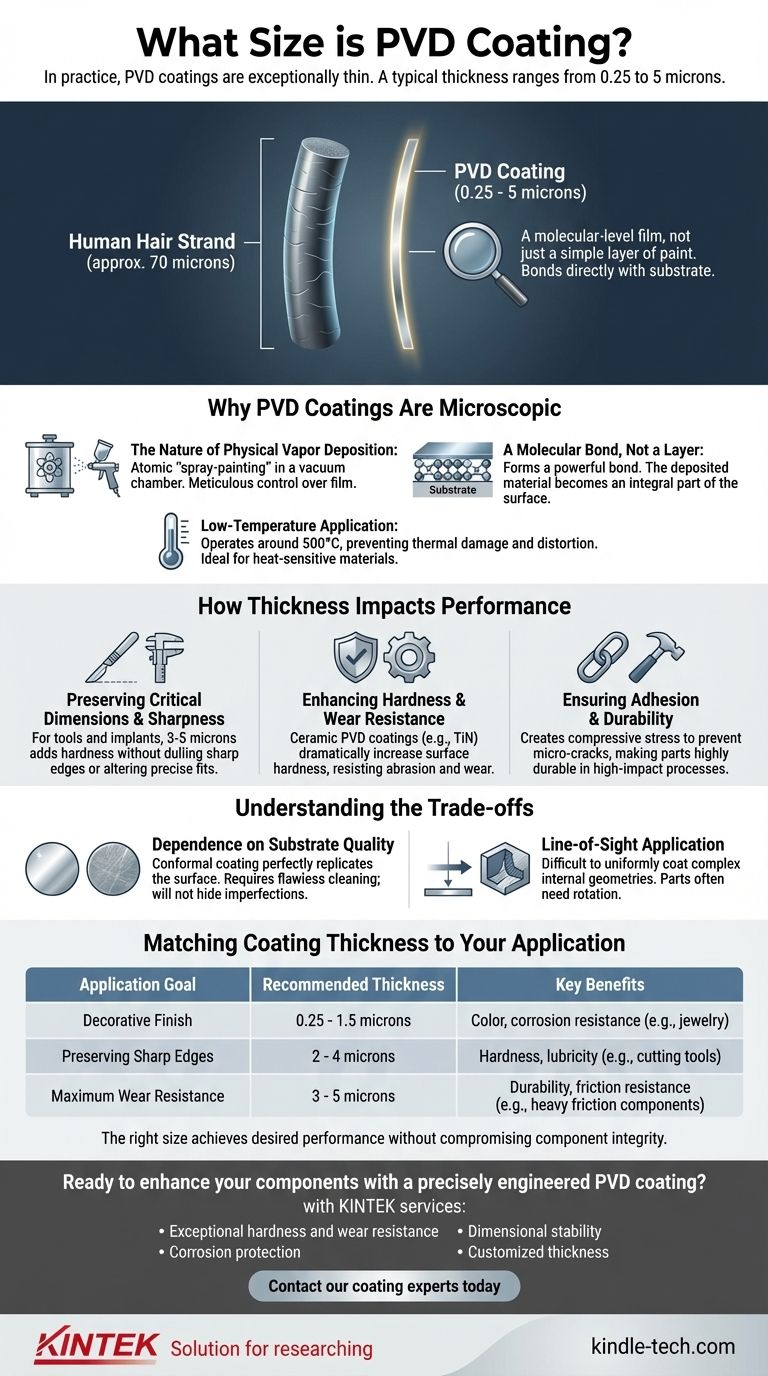

На практике PVD-покрытия исключительно тонкие. Типичное PVD-покрытие (физическое осаждение из паровой фазы) имеет толщину от 0,25 до 5 микрон (микрометров). Это не просто слой краски, а пленка на молекулярном уровне, которая непосредственно связывается с материалом подложки, принципиально изменяя ее поверхностные свойства, при этом будучи почти неизмеримо тонкой.

Исключительно тонкая природа PVD-покрытия является не ограничением, а его определяющим преимуществом. Этот микроскопический слой повышает твердость, износостойкость и эстетику на молекулярном уровне, не нарушая точных размеров или острых кромок основной детали.

Почему PVD-покрытия микроскопические

Тонкость PVD-покрытия является прямым результатом высококонтролируемого процесса, используемого для его создания. Это не покрытие, которое наносится кистью или погружением; оно создается атом за атомом.

Природа физического осаждения из паровой фазы

PVD — это метод вакуумного осаждения, при котором твердый материал испаряется в вакуумной камере и осаждается на целевую подложку. Думайте об этом как о своего рода атомной "распылительной окраске".

Процесс позволяет тщательно контролировать конечную пленку. Ключевые технологии, такие как импульсные системы смещения и несколько дуговых мишеней, обеспечивают равномерное нанесение покрытия с мощной адгезией.

Молекулярная связь, а не слой

В отличие от традиционного гальванического покрытия, PVD образует мощную молекулярную связь с подложкой. Осажденный материал становится неотъемлемой частью поверхности компонента.

Вот почему невероятно тонкий слой может обеспечить такое значительное увеличение долговечности — он не просто лежит сверху; он сплавлен с материалом под ним.

Низкотемпературное нанесение

PVD-процессы работают при относительно низких температурах (около 500°C). Это предотвращает термические повреждения, деформации или искажения, которые могут возникнуть при использовании высокотемпературных методов нанесения покрытий, таких как химическое осаждение из паровой фазы (CVD).

Это делает PVD идеальным для нанесения покрытий на термочувствительные материалы или готовые детали с жесткими допусками по размерам.

Как толщина влияет на производительность

Заданная толщина PVD-покрытия не является произвольной. Она разработана для обеспечения баланса долговечности и функциональных требований детали.

Сохранение критических размеров и остроты

Для таких компонентов, как режущие инструменты, инжекционные формы или медицинские имплантаты, даже небольшое изменение размеров может сделать деталь непригодной.

PVD-покрытие, обычно толщиной от 3 до 5 микрон для инструментов, придает огромную твердость и смазывающую способность, не притупляя острую режущую кромку и не изменяя точных посадок.

Повышение твердости и износостойкости

Даже при толщине всего в несколько микрон керамическое PVD-покрытие (например, нитрид титана, или TiN) значительно увеличивает поверхностную твердость основного металла.

Это создает поверхность, которая обладает высокой устойчивостью к абразивному износу, трению и истиранию. Для некоторых сплавов это может даже увеличить предел усталости и общую долговечность детали.

Обеспечение адгезии и долговечности

PVD-процесс создает сжимающее напряжение в слое покрытия при его охлаждении. Это внутреннее напряжение помогает предотвратить образование и распространение микротрещин.

Это качество делает детали с PVD-покрытием исключительно долговечными в условиях высоких ударных нагрузок или прерывистых процессов, таких как фрезерование.

Понимание компромиссов

Хотя PVD является мощным решением, оно не является универсальным. Его характеристики создают определенные ограничения, которые крайне важно понимать.

Зависимость от качества подложки

PVD-покрытия конформны, то есть они идеально воспроизводят поверхность, на которую наносятся. Они не являются наполнителем и не скрывают царапин, следов инструмента или других дефектов.

Для получения высококачественной отделки подложка должна быть отполирована и безупречно чиста перед помещением в вакуумную камеру.

Нанесение по прямой видимости

PVD-процесс обычно работает по принципу прямой видимости. Испаренный материал движется по прямой линии от источника к подложке.

Это затрудняет равномерное покрытие сложных внутренних геометрий или глубоко утопленных областей. Детали часто приходится вращать на сложных приспособлениях для обеспечения равномерного покрытия.

Соответствие толщины покрытия вашему применению

Идеальная толщина полностью зависит от вашей основной цели для компонента.

- Если ваша основная цель — декоративная отделка: Более тонкое покрытие (от 0,25 до 1,5 микрон) часто достаточно для получения определенного цвета, такого как черный или синий, и обеспечения коррозионной стойкости на таких изделиях, как ювелирные изделия или архитектурная фурнитура.

- Если ваша основная цель — сохранение острых кромок: Тонкое или среднее покрытие (от 2 до 4 микрон) идеально подходит для режущих инструментов, лезвий и форм для получения твердости и смазывающей способности без притупления критической кромки.

- Если ваша основная цель — максимальная износостойкость: Более толстое покрытие (от 3 до 5 микрон) лучше всего подходит для компонентов, подверженных сильному трению или агрессивным средам, где допустимо небольшое увеличение размеров.

В конечном итоге, "правильный" размер для PVD-покрытия — это тот, который обеспечивает желаемую производительность без ущерба для целостности компонента.

Сводная таблица:

| Цель применения | Рекомендуемая толщина покрытия | Ключевые преимущества |

|---|---|---|

| Декоративная отделка | 0,25 - 1,5 микрон | Цвет, коррозионная стойкость |

| Сохранение острых кромок | 2 - 4 микрона | Твердость, смазывающая способность |

| Максимальная износостойкость | 3 - 5 микрон | Долговечность, сопротивление трению |

Готовы улучшить свои компоненты с помощью точно спроектированного PVD-покрытия?

В KINTEK мы специализируемся на нанесении высокопроизводительных PVD-покрытий на лабораторное оборудование, инструменты и прецизионные компоненты. Наши покрытия обеспечивают:

- Исключительную твердость и износостойкость для увеличения срока службы

- Защиту от коррозии для работы в агрессивных средах

- Стабильность размеров для сохранения критических допусков

- Индивидуальную толщину, адаптированную к вашим конкретным потребностям применения

Независимо от того, покрываете ли вы режущие инструменты, медицинские инструменты или специализированные лабораторные расходные материалы, наши PVD-решения могут значительно улучшить производительность и долговечность.

Свяжитесь с нашими экспертами по покрытиям сегодня, чтобы обсудить, как мы можем оптимизировать ваши компоненты с помощью наших передовых услуг по PVD-покрытию.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий