Следует отметить, что вращающаяся печь не имеет стандартного размера. Ее размеры — в частности, длина и диаметр — разрабатываются индивидуально для конкретного промышленного процесса, материала и желаемой производительности. Окончательный размер является сложным расчетом, основанным на тепловых требованиях, свойствах материала и целях производственной мощности.

Размер вращающейся печи — это не фиксированная спецификация, которую можно найти в каталоге. Это расчетный результат, определяемый точным количеством материала, который необходимо обработать, требуемой температурой и точным временем, в течение которого он должен нагреваться.

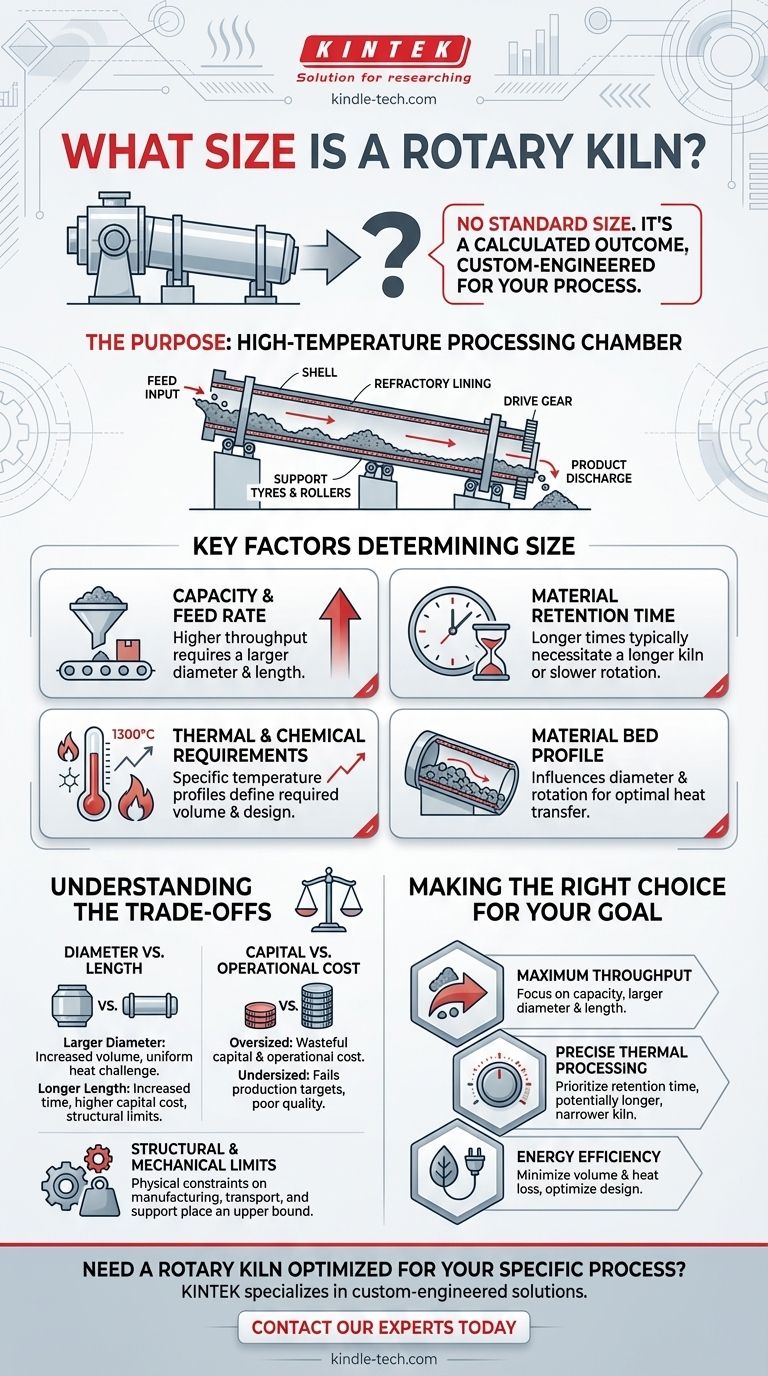

Назначение вращающейся печи

Высокотемпературная технологическая камера

Вращающаяся печь по существу представляет собой большой вращающийся цилиндр, также известный как корпус, который слегка наклонен. Он установлен между стационарными корпусами подачи и выгрузки.

Материал подается в верхний конец и медленно движется к нижнему концу по мере вращения печи. Такая конструкция делает ее сердцем многих промышленных процессов, требующих высоких температур для специфических химических или физических реакций.

Ключевые компоненты, влияющие на масштаб

Основными компонентами любой вращающейся печи являются корпус, внутренняя футеровка для сопротивления нагреву, опорные бандажи (или опорные кольца) и ролики, позволяющие ей вращаться, а также приводной механизм. Размер этих компонентов масштабируется прямо пропорционально общим размерам печи.

Ключевые факторы, определяющие размер печи

Определение размеров вращающейся печи — это балансирование между множеством инженерных переменных. Каждый фактор напрямую влияет на окончательный диаметр и длину цилиндрического корпуса.

Требуемая производительность и скорость подачи

Самым фундаментальным фактором является производительность, или количество материала, которое необходимо обработать в час. Более высокая максимальная скорость подачи, естественно, требует большего объема, что может быть достигнуто за счет увеличения диаметра, длины или того и другого.

Время пребывания материала

Время пребывания — это продолжительность, в течение которой материал должен находиться внутри печи для прохождения желаемой реакции. Это определяется химией процесса и термодинамикой.

Более длительное требуемое время пребывания обычно требует более длинной печи или более низкой скорости вращения, чтобы обеспечить полную обработку материала до его выхода.

Тепловые и химические требования

Специфический температурный профиль имеет решающее значение. Для косвенной печи температура в трубе печи может достигать 1200-1300 °C для достижения температуры материала ниже 1150 °C.

Конструкция должна учитывать тепло, необходимое для доведения материала до этой температуры, и то, генерирует ли реакция материала тепло или поглощает его. Этот расчет тепловой нагрузки является основным фактором, определяющим требуемый объем и площадь поверхности печи.

Профиль слоя материала

Профиль слоя относится к тому, как материал пересыпается и заполняет поперечное сечение печи при ее вращении. Такое поведение влияет на эффективность передачи тепла в материал.

Диаметр и скорость вращения печи регулируются для оптимизации этого пересыпания, обеспечивая воздействие на каждую частицу правильной температуры в течение необходимого времени.

Понимание компромиссов

Утверждение о том, что определение размеров требует «опыта», указывает на критические компромиссы. Большая печь не всегда является лучшим или более эффективным решением.

Диаметр против длины

Больший диаметр увеличивает объем и производительность печи, но может затруднить достижение равномерной теплопередачи в центр слоя материала.

Большая длина увеличивает время пребывания, но также повышает капитальные затраты, требует большей физической площади и представляет большие структурные инженерные проблемы. Окончательное соотношение длины к диаметру является тщательно оптимизированным компромиссом.

Капитальные затраты против эксплуатационной эффективности

Печь чрезмерного размера представляет собой значительные потери. Ее строительство обходится дороже (капитальные затраты) и потребляет больше топлива для нагрева избыточного объема и площади поверхности (эксплуатационные расходы).

И наоборот, печь недостаточного размера не сможет достичь производственных целей или не обеспечит адекватное время пребывания, что приведет к получению продукта низкого качества. Цель состоит в том, чтобы спроектировать самую маленькую, наиболее эффективную печь, которая надежно соответствует всем требованиям процесса.

Конструктивные и механические ограничения

Существуют физические ограничения на то, насколько большой может быть изготовлена, транспортирована и поддержана вращающаяся печь. Огромный вес стального корпуса, огнеупорной футеровки и материала внутри должен безопасно управляться опорными роликами и приводной системой. Эти механические ограничения устанавливают практический верхний предел размера печи.

Правильный выбор для вашей цели

Оптимальный размер и форма вращающейся печи всегда связаны с ее основной целью обработки.

- Если ваша основная цель — максимальная пропускная способность: Конструкция будет определяться расчетами производительности, что, вероятно, приведет к большему диаметру и длине для обработки высоких скоростей подачи.

- Если ваша основная цель — точная термическая обработка: Конструкция будет отдавать приоритет времени пребывания и контролю температуры, что может благоприятствовать более длинной, узкой печи для обеспечения определенного профиля нагрева.

- Если ваша основная цель — энергоэффективность: Конструкция будет тщательно рассчитана для минимизации объема и потерь тепла, гарантируя, что печь не будет больше, чем абсолютно необходимо для достижения требуемой производительности и времени пребывания.

В конечном итоге, определение правильного размера вращающейся печи — это инженерная дисциплина, сфокусированная на согласовании физических размеров с конкретными результатами процесса.

Сводная таблица:

| Ключевой фактор | Влияние на размер печи |

|---|---|

| Производительность / Скорость подачи | Более высокая пропускная способность требует большего диаметра и/или длины. |

| Время пребывания материала | Более длительное время обработки обычно требует более длинной печи. |

| Тепловые требования | Высокие температуры и тепловые нагрузки определяют требуемый объем и конструкцию. |

| Профиль слоя материала | Влияет на диаметр и скорость вращения для оптимальной теплопередачи. |

Нужна вращающаяся печь, оптимизированная для вашего конкретного процесса?

Определение правильного размера имеет решающее значение для успеха вашего проекта, балансируя пропускную способность, качество и эффективность. KINTEK специализируется на лабораторном оборудовании и промышленных решениях, разработанных по индивидуальному заказу, включая вращающиеся печи, адаптированные к вашему точному материалу, производительности и тепловым требованиям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение. Мы поможем вам спроектировать наиболее эффективную и экономичную печь для ваших лабораторных или производственных нужд.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Трехмерный электромагнитный просеивающий прибор

Люди также спрашивают

- Каково значение высокотемпературной электрической обжиговой печи в окончательной подготовке плотных огнеупорных кирпичей?

- Каков выход биомасла при быстром пиролизе? Высокий выход, но качество является ключевым

- Почему вращающаяся печь наклонена? Для контроля потока материала и времени реакции

- В чем разница между микроволновым пиролизом и обычным пиролизом? Выберите правильный метод нагрева для вашего процесса

- В чем разница между регенерацией и реактивацией угля? Разъяснение ключевой терминологии

- Что такое вращающаяся печь? Руководство по высокотемпературной обработке материалов

- Насколько дорого эксплуатировать электрическую печь? Рассчитайте свои истинные затраты на обжиг

- Как производится биоуголь? Руководство по методам пиролиза и контролю продукта