Основной мерой предосторожности при закалке в вакуумном масле является точный контроль атмосферы печи. В частности, камеру охлаждения маслом следует заполнить азотом до парциального давления 300–500 Торр (примерно 0,4–0,67 x 10⁵ Па). Этот инженерный контроль предназначен для снижения присущих рисков возгорания и загрязнения, связанных с введением горячих заготовок в закалочное масло.

Самый важный аспект безопасности закалки — это не просто реагирование на опасности, а упреждающее проектирование процесса для их устранения. Контроль атмосферы печи с помощью инертного газа, такого как азот, является фундаментальным инженерным средством контроля, которое с самого начала предотвращает образование легковоспламеняющейся или загрязненной среды.

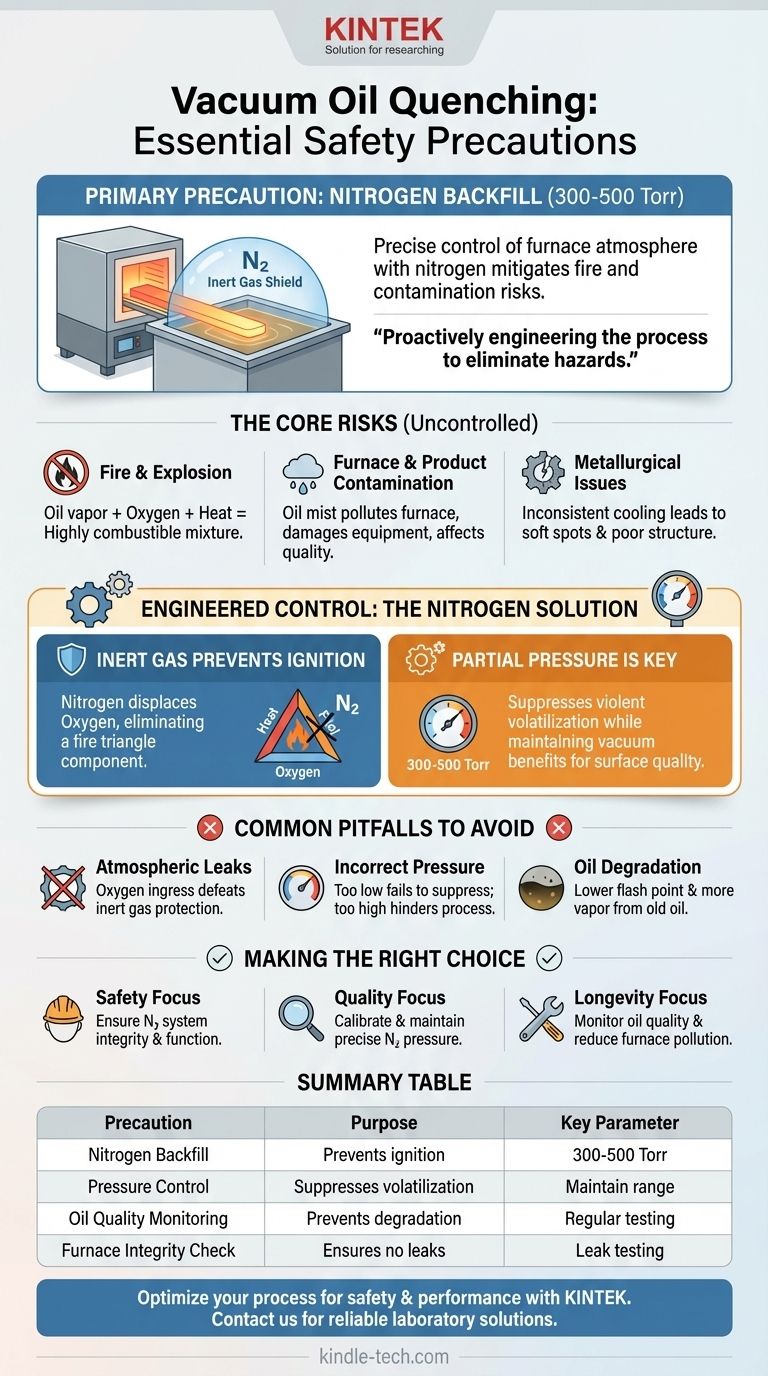

Основные риски неконтролируемой закалки

Чтобы реализовать эффективные меры безопасности, вы должны сначала понять основные опасности введения горячей детали в закалочную среду, такую как масло, особенно внутри закрытой вакуумной печи.

Опасность испарения и масляного тумана

Когда горячая заготовка попадает в закалочное масло, интенсивный нагрев вызывает мгновенное испарение масла на границе раздела сред. Это создает пары масла и мелкий туман.

В неконтролируемой атмосфере эти пары и туман могут смешиваться с остаточным кислородом, образуя высокогорючую или взрывоопасную смесь. Одной искры или собственного тепла детали может быть достаточно, чтобы ее воспламенить.

Угроза загрязнения печи и продукта

Пары масла представляют не только риск пожара. Они могут распространяться по всей печи, конденсируясь на более холодных поверхностях.

Это приводит к значительному загрязнению печи, увеличению требований к техническому обслуживанию и потенциальному повреждению чувствительного оборудования. Это также может загрязнять последующие партии, негативно влияя на качество и стабильность продукта.

Влияние на металлургические свойства

Безопасность и качество продукции напрямую связаны. Упомянутая в процедуре обратная засыпка азотом делает больше, чем просто предотвращает пожары.

Применяя это парциальное давление, азот улучшает охлаждающую способность масла. Это обеспечивает более эффективную закалку, позволяя заготовке достичь желаемой твердости и металлургической структуры. Неконтролируемая закалка может привести к образованию мягких участков или нестабильным результатам.

Инженерные средства контроля: Обратная засыпка азотом

Наиболее эффективные меры безопасности заложены в сам процесс. Использование обратной засыпки азотом — прекрасный пример такого инженерного контроля.

Как инертный газ предотвращает воспламенение

Азот является инертным газом, что означает, что он не вступает в реакцию и не поддерживает горение. Заполняя камеру, он вытесняет остаточный кислород.

Это устраняет один из трех компонентов треугольника огня (тепло, топливо, кислород). Без кислорода пары и туман масла просто не могут воспламениться, нейтрализуя основную угрозу безопасности.

Почему парциальное давление имеет ключевое значение

Процедура требует давления 300–500 Торр, что является частичным вакуумом, а не полным атмосферным давлением.

Это конкретное давление достаточно высоко, чтобы подавить бурное испарение закалочного масла, уменьшая количество образующихся паров и тумана. Однако оно все еще достаточно низкое, чтобы сохранить преимущества вакуумной среды, предотвращая нежелательное окисление на поверхности детали.

Распространенные ошибки, которых следует избегать

Правильное выполнение этой процедуры требует внимания к деталям. Сбои часто возникают из-за упущения ключевых технологических параметров.

Пренебрежение целостностью атмосферы

Критическая ошибка — предполагать, что одного вакуума достаточно для безопасности. Утечки в печи могут привести к попаданию кислорода, и без защитной обратной засыпки азотом может неожиданно образоваться легковоспламеняющаяся смесь.

Неправильные настройки давления

Использование слишком низкого давления не сможет адекватно подавить испарение масла. Использование слишком высокого давления может помешать эффективности вакуумного процесса. Соблюдение указанного диапазона (300–500 Торр) является обязательным для достижения как безопасности, так и качества.

Игнорирование деградации масла

Со временем закалочное масло разрушается, особенно при многократных циклах высокотемпературной обработки. Разложившееся масло имеет более низкую температуру вспышки и выделяет больше паров. Неспособность контролировать качество масла и заменять его по мере необходимости создает значительный и часто упускаемый из виду риск для безопасности.

Сделайте правильный выбор для вашего процесса

Применение этих принципов требует согласования ваших действий с основными оперативными целями.

- Если ваш основной фокус — безопасность оператора и объекта: Непреложным первым шагом является обеспечение целостности и правильного функционирования системы обратной засыпки азотом для предотвращения образования легковоспламеняющейся атмосферы.

- Если ваш основной фокус — стабильное качество продукции: Калибровка и поддержание точного давления азота имеет решающее значение, поскольку это напрямую влияет на характеристики охлаждения масла и конечную твердость вашей заготовки.

- Если ваш основной фокус — долговечность и эффективность оборудования: Внедрение строгой программы контроля качества масла и обеспечение правильной работы системы азота значительно уменьшит загрязнение печи, минимизируя простои и затраты на техническое обслуживание.

В конечном счете, безопасный процесс закалки — это результат инженерного проектирования, а не случайность.

Сводная таблица:

| Мера предосторожности | Назначение | Ключевой параметр |

|---|---|---|

| Обратная засыпка азотом | Предотвращает воспламенение паров масла путем вытеснения кислорода | 300–500 Торр (0,4–0,67 x 10⁵ Па) |

| Контроль давления | Подавляет бурное испарение масла, сохраняя при этом преимущества вакуума | Соблюдение заданного диапазона |

| Контроль качества масла | Предотвращает деградацию, снижающую температуру вспышки и увеличивающую количество паров | Регулярное тестирование и замена |

| Проверка целостности печи | Гарантирует, что кислород не проникает в камеру | Тестирование на утечки и техническое обслуживание |

Оптимизируйте процесс закалки для максимальной безопасности и производительности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные решения для вакуумных печей и систем закалки. Наш опыт гарантирует, что ваши операции соответствуют самым высоким стандартам безопасности, обеспечивая при этом стабильные металлургические результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить безопасность и эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова функция кальцинатора? Откройте для себя трансформацию материалов для вашей отрасли

- Каковы недостатки жидкофазного спекания? Объяснение ключевых рисков и компромиссов

- Что такое печь для спекания? Незаменимый инструмент для превращения 3D-печатных деталей в прочные компоненты

- Можно ли паять твердым припоем с использованием природного газа? Раскройте секреты успешной высокотемпературной пайки

- Как системы вакуумного удаления используются при синтезе молекул для модификации титановых сплавов? | KINTEK

- Физика спекания: руководство по атомной диффузии и уплотнению

- Каково применение вакуума в промышленности? Откройте для себя чистоту и производительность в критически важных процессах

- Почему для сушки полимерно-керамических мембран используется вакуумная печь? Оптимизация производительности при низких температурах