По своей сути, термообработка систематически изменяет внутреннюю микроструктуру материала для достижения желаемого набора инженерных свойств. Точно контролируя циклы нагрева и охлаждения, вы можете изменять механические характеристики металла, включая его твердость, прочность, пластичность, ударную вязкость и износостойкость. Этот процесс также может использоваться для снятия внутренних напряжений или улучшения электрических и магнитных свойств материала.

Термообработка — это не единый процесс, а набор инструментов для достижения конкретного инженерного результата. Основной принцип заключается в управлении компромиссом между прочностью и твердостью с одной стороны и пластичностью и ударной вязкостью с другой, чтобы настроить материал для его предполагаемой функции.

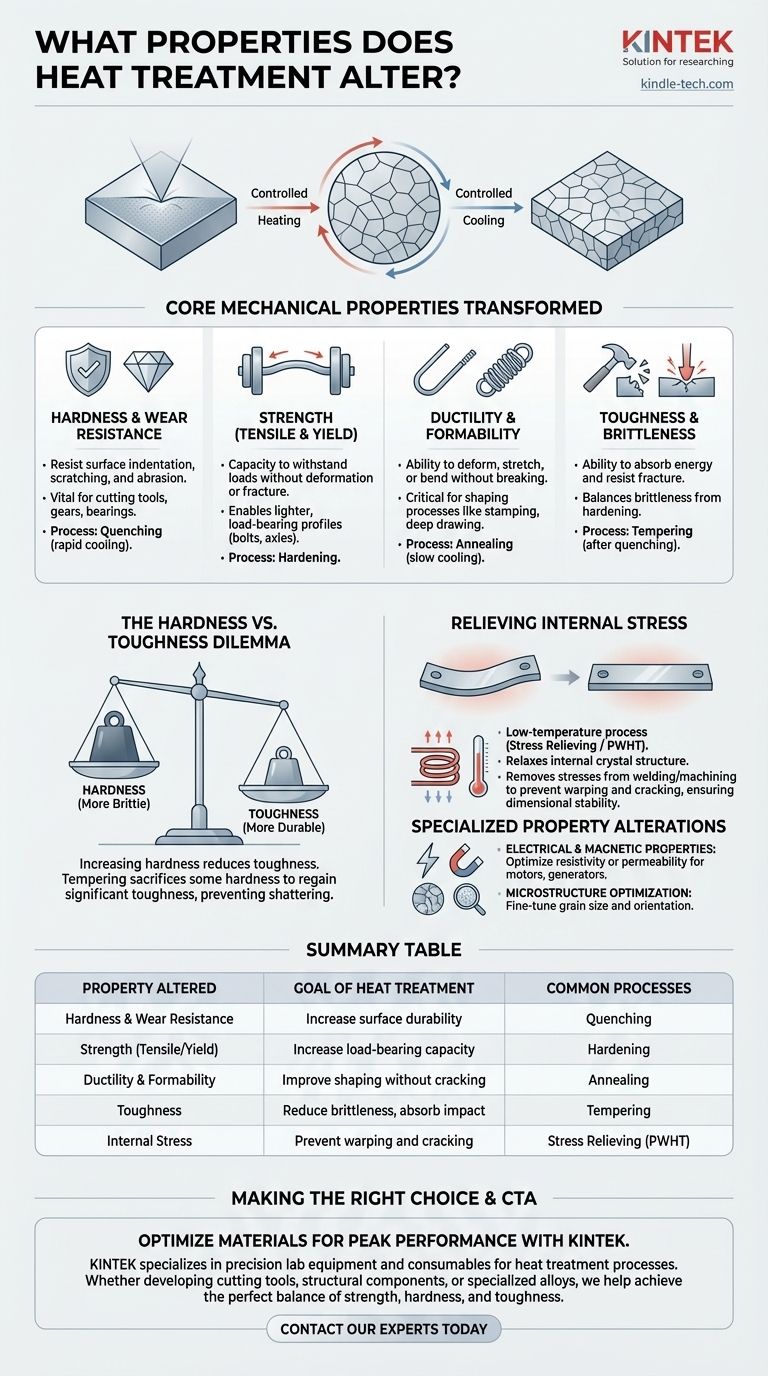

Основные трансформируемые механические свойства

Основная цель термообработки — манипулировать механическим поведением материала, чаще всего стали. Каждое свойство может быть нацелено и изменено в соответствии с конкретным применением.

Твердость и износостойкость

Твердость — это способность материала сопротивляться поверхностному вдавливанию, царапанию и истиранию.

Процессы, такие как закалка (быстрое охлаждение), создают очень твердую и хрупкую микроструктуру. Это основа для создания деталей, которые должны выдерживать значительный поверхностный износ, таких как режущие инструменты, шестерни и подшипники.

Прочность (на растяжение и предел текучести)

Прочность измеряет способность материала выдерживать приложенную нагрузку без деформации (предел текучести) или разрушения (прочность на разрыв).

Процессы упрочнения значительно повышают прочность. Это позволяет таким компонентам, как конструкционные болты, оси и опорные балки, выдерживать большие нагрузки или быть спроектированными в меньших, более легких профилях.

Пластичность и формуемость

Пластичность — это мера способности материала деформироваться, растягиваться или изгибаться без разрушения.

Процессы, такие как отжиг, включающие медленное охлаждение, делают материал более мягким и пластичным. Это критически важно для производственных процессов, таких как штамповка, глубокая вытяжка или волочение проволоки, где материал должен быть сформирован без растрескивания.

Ударная вязкость и хрупкость

Ударная вязкость — это способность материала поглощать энергию и сопротивляться разрушению при ударном воздействии. Это противоположность хрупкости.

Хотя закалка делает сталь очень твердой, она также делает ее хрупкой и склонной к разрушению. Последующий процесс, называемый отпуском, почти всегда применяется для уменьшения этой хрупкости и восстановления расчетного количества ударной вязкости, создавая более долговечную и надежную конечную деталь.

Помимо прочности: снятие внутренних напряжений

Не вся термообработка направлена на повышение твердости детали. Иногда цель состоит в том, чтобы сделать ее более стабильной и предсказуемой.

Почему внутреннее напряжение является проблемой

Производственные операции, такие как сварка, механическая обработка, литье и холодной деформации, фиксируют внутренние напряжения в структуре материала.

Эти скрытые напряжения могут привести к тому, что детали со временем покоробятся, неожиданно треснут во время эксплуатации или деформируются во время последующих операций механической обработки.

Роль снятия напряжений

Низкотемпературные термообработки, известные как снятие напряжений или термообработка после сварки (PWHT), нагревают материал ровно настолько, чтобы его внутренняя кристаллическая структура расслабилась.

Этот процесс не изменяет существенно твердость или прочность, но устраняет внутренние напряжения, в результате чего компонент становится размерно стабильным, безопасным для механической обработки и надежным в эксплуатации.

Понимание компромиссов

Выбор процесса термообработки всегда является актом балансирования конкурирующих свойств. Понимание этих компромиссов имеет решающее значение для принятия обоснованного решения.

Дилемма твердость против ударной вязкости

Наиболее распространенный компромисс при термообработке — между твердостью и ударной вязкостью.

Увеличение твердости материала почти всегда снижает его ударную вязкость, делая его более хрупким. Напильник чрезвычайно тверд, чтобы противостоять износу, но сломается, если его согнуть. Вот почему процесс отпуска так важен — он жертвует небольшим количеством твердости, чтобы восстановить значительное количество ударной вязкости.

Влияние на обрабатываемость

Более твердый материал труднее и дороже обрабатывать. Он вызывает более быстрый износ инструмента и требует более низких скоростей обработки.

По этой причине сложные операции механической обработки часто выполняются, когда материал находится в мягком, отожженном состоянии. Деталь проходит окончательные циклы закалки и отпуска только после завершения основного формования.

Специализированные изменения свойств

Хотя это менее распространено, термообработка также может использоваться для точной настройки немеханических свойств для специализированных применений.

Электрические и магнитные свойства

Для определенных сплавов термообработка может влиять на размер и ориентацию металлических зерен.

Это может быть использовано для оптимизации электрического сопротивления или улучшения магнитных свойств, таких как проницаемость, что имеет решающее значение для работы электродвигателей, генераторов и трансформаторов.

Выбор правильного варианта для вашей цели

Идеальная термообработка диктуется исключительно конечным применением компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость: Вы будете использовать процесс упрочнения, такой как закалка, с последующим низкотемпературным отпуском для управления хрупкостью (для инструментов, штампов и подшипников).

- Если ваш основной фокус — улучшение обрабатываемости или формуемости: Вы будете использовать процесс отжига или нормализации для смягчения материала и снятия внутренних напряжений перед производством.

- Если ваш основной фокус — баланс высокой прочности и хорошей ударной вязкости: Вы будете использовать тщательно контролируемый процесс закалки и отпуска (Q&T) для достижения целевого показателя на кривой прочность-ударная вязкость (для валов, шестерен и конструкционных деталей).

- Если ваш основной фокус — стабилизация деталей после сварки или интенсивной механической обработки: Вы будете использовать термообработку после сварки (PWHT) или цикл снятия напряжений, чтобы предотвратить деформацию и растрескивание.

В конечном счете, понимание этих изменений свойств позволяет вам указать не просто материал, а состояние материала, идеально подходящее для его цели.

Сводная таблица:

| Измененное свойство | Цель термообработки | Общие процессы |

|---|---|---|

| Твердость и износостойкость | Повышение поверхностной долговечности | Закалка |

| Прочность (на растяжение/предел текучести) | Увеличение несущей способности | Упрочнение |

| Пластичность и формуемость | Улучшение формования без растрескивания | Отжиг |

| Ударная вязкость | Снижение хрупкости, поглощение удара | Отпуск |

| Внутреннее напряжение | Предотвращение деформации и растрескивания | Снятие напряжений (PWHT) |

Готовы оптимизировать свои материалы для максимальной производительности? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для процессов термообработки. Независимо от того, разрабатываете ли вы режущие инструменты, конструкционные компоненты или специальные сплавы, наши решения помогут вам достичь идеального баланса прочности, твердости и ударной вязкости. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в материаловедении.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Каков уровень вакуума для пайки? Освоение критического баланса для идеальных соединений

- Почему для отжига порошков сплава Mo-La2O3 используется высокотемпературная печь? Обеспечение целостности структуры

- Что такое процесс термообработки пайкой? Достижение прочных, чистых металлических соединений

- Почему вакуумная сушильная печь предпочтительнее для сушки керамических суспензий? Предотвращение окисления и обеспечение химической чистоты

- Каково применение термообработки в аэрокосмической промышленности? Обеспечение критически важных для миссии характеристик

- Как дуговая плавильная печь помогает в изучении электрохимического коррозионного поведения паяных соединений?

- Что такое процесс вакуумной термообработки? Достижение превосходной закалки с чистой, блестящей поверхностью

- Как высокоточные печи контролируют микроструктуру сплавов TiAl? Освойте фазовые превращения с точностью KINTEK.