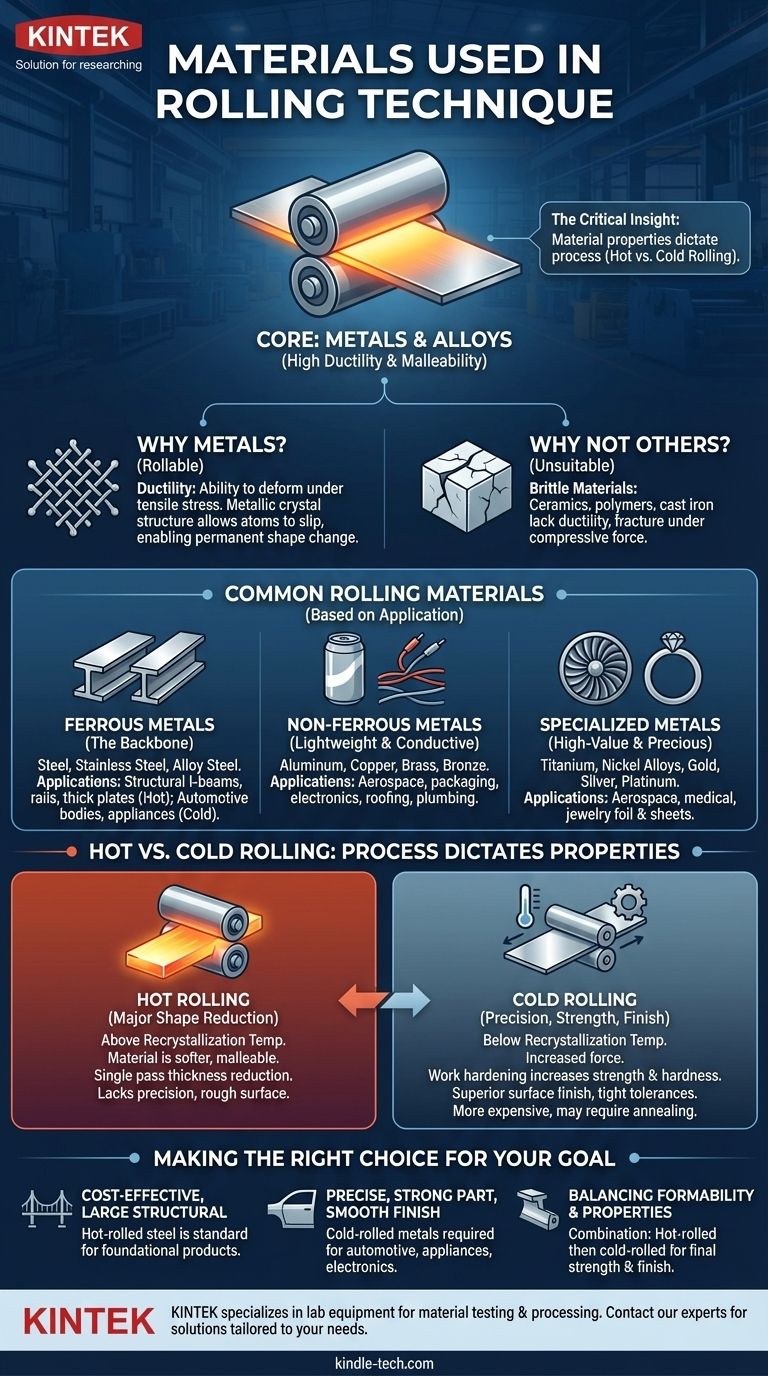

По своей сути, техника прокатки почти исключительно используется для металлов и их сплавов. Этот процесс предназначен для формования материалов, обладающих высокой пластичностью и ковкостью, при этом сталь, алюминий и медь являются наиболее распространенными примерами, перерабатываемыми в плиты, листы и профили.

Ключевое понимание заключается не только в том, какие материалы прокатываются, но и в том, как свойства материала определяют выбранный процесс — либо горячую прокатку для значительных изменений формы, либо холодную прокатку для достижения точности, прочности и тонкой чистоты поверхности.

Определяющая характеристика: почему металлы доминируют в прокатке

Прокатка — это процесс формования металла, при котором заготовка пропускается через одну или несколько пар валков для уменьшения ее толщины и придания ей однородности. Способность материала подвергаться этому процессу определяется его физическими свойствами.

Что делает материал «прокатываемым»?

Единственным наиболее важным свойством для прокатки является пластичность — способность деформироваться под действием растягивающего напряжения без разрушения. Материал должен быть способен к значительной пластической деформации, чтобы его можно было сжимать и вытягивать валками.

Именно поэтому металлы и их сплавы являются идеальными кандидатами. Их металлическая кристаллическая структура позволяет атомам скользить друг мимо друга, что позволяет материалу изменять форму постоянно, а не разрушаться.

Неметаллические материалы непригодны

Хрупкие материалы, такие как керамика, большинство полимеров и чугун, как правило, не прокатываются. Им не хватает необходимой пластичности, и они просто треснут и разрушатся под огромными сжимающими силами, оказываемыми прокатными станами.

Более пристальный взгляд на распространенные прокатываемые материалы

Хотя категория — «металлы», конкретный выбранный материал полностью зависит от конечного применения, определяющего потребности в прочности, весе, проводимости или коррозионной стойкости.

Черные металлы: основа промышленности

Сталь — самый широко прокатываемый материал на планете. Сюда входят углеродистые стали, нержавеющие стали и различные легированные стали. Она горячекатаная для создания конструкционных двутавровых балок, рельсов для железных дорог и толстых плит, а затем часто холоднокатаная для производства листового металла для автомобильных кузовов и бытовой техники.

Цветные металлы: легкие и проводящие

Алюминий ценится за высокое отношение прочности к весу, что делает его незаменимым в аэрокосмической, автомобильной промышленности и упаковке (например, для банок с напитками). Медь прокатывается в листы и полосы из-за ее превосходной электрической и тепловой проводимости, используемой во всем, от электроники до кровли. Сплавы, такие как латунь и бронза, также прокатываются для сантехнической арматуры и подшипников.

Специализированные и драгоценные металлы

Процесс прокатки не ограничивается промышленными металлами. Ценные материалы, такие как титан, никелевые сплавы и драгоценные металлы, такие как золото, серебро и платина, прокатываются для производства плит, листов и фольги для специализированных аэрокосмических, медицинских и ювелирных применений.

Горячая прокатка против холодной прокатки: процесс определяет свойства

Выбор между горячей и холодной прокаткой является фундаментальным решением, определяемым материалом и желаемыми конечными характеристиками.

Горячая прокатка: для значительного уменьшения формы

Горячая прокатка выполняется при температурах выше точки рекристаллизации материала. При этих высоких температурах металл становится мягче и пластичнее, что позволяет значительно уменьшить толщину за один проход.

Это основной метод производства основных форм, таких как слябы, блюмы и заготовки из сырых слитков.

Холодная прокатка: для точности, прочности и чистоты поверхности

Холодная прокатка выполняется ниже температуры рекристаллизации (часто при комнатной температуре). Этот процесс требует значительно больших усилий, но дает продукты с явными преимуществами.

Холодная прокатка увеличивает прочность и твердость материала за счет процесса, называемого наклепом. Она также обеспечивает превосходную чистоту поверхности и позволяет достигать гораздо более жестких допусков по размерам, что критически важно для конечных продуктов.

Понимание компромиссов

Выбор материала и процесса прокатки включает в себя баланс стоимости, эффективности и требований к конечному продукту. Не существует единого «лучшего» метода.

Проблема горячей прокатки

Основным компромиссом при горячей прокатке является недостаток точности. По мере охлаждения металл непредсказуемо сжимается, что приводит к менее точным конечным размерам. Высокие температуры также вызывают образование окалины, шероховатой поверхности, которую часто приходится удалять.

Ограничения холодной прокатки

Холодная прокатка дороже из-за огромной мощности, необходимой для формования более твердого материала. Кроме того, эффект наклепа снижает пластичность металла, ограничивая его способность к формованию до того, как потребуется процесс отжига (термической обработки) для восстановления его формуемости.

Правильный выбор для вашей цели

Материал и технология прокатки должны соответствовать инженерной цели. Ваше конечное применение диктует лучший путь вперед.

- Если ваша основная цель — экономичные, крупномасштабные конструкционные компоненты: Горячекатаная сталь является непревзойденным стандартом для создания таких базовых изделий, как двутавровые балки, швеллеры и толстые плиты.

- Если ваша основная цель — точная, прочная деталь с гладкой поверхностью: Требуются холоднокатаные металлы, такие как сталь, алюминий или медь, для автомобильных панелей, корпусов бытовой техники и электронных компонентов.

- Если ваша основная цель — баланс формуемости и конечных свойств: Часто используется комбинация, когда материал сначала горячекатается в управляемую форму, а затем холоднокатается для достижения его окончательной прочности и чистоты поверхности.

В конечном итоге, понимание взаимосвязи между присущими материалу свойствами и процессом прокатки является ключом к эффективному и действенному производству.

Сводная таблица:

| Тип материала | Распространенные примеры | Ключевые области применения |

|---|---|---|

| Черные металлы | Углеродистая сталь, нержавеющая сталь | Конструкционные балки, автомобильные панели, бытовая техника |

| Цветные металлы | Алюминий, медь, латунь | Аэрокосмическая промышленность, упаковка, электроника, кровля |

| Специализированные металлы | Титан, никелевые сплавы, золото, серебро | Аэрокосмическая промышленность, медицинские приборы, ювелирные изделия |

| Процесс прокатки | Температура | Ключевой результат |

| Горячая прокатка | Выше точки рекристаллизации | Значительное уменьшение формы, экономичные крупные детали |

| Холодная прокатка | Ниже точки рекристаллизации | Высокая точность, прочность, гладкая поверхность |

Нужны точные, высококачественные прокатанные материалы для вашей лаборатории или производственного процесса? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в тестировании и обработке материалов. Независимо от того, работаете ли вы с конструкционными сталями, проводящими цветными металлами или специализированными сплавами, наши решения помогут вам достичь точных свойств и чистоты поверхности, необходимых для ваших применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши рабочие процессы по формованию и тестированию материалов!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Лабораторная мельница с агатовым помольным сосудом и шариками

- Лабораторная горизонтальная мельница с десятью корпусами для лабораторного использования

Люди также спрашивают

- Как лабораторный гидравлический пресс обеспечивает качество продукции при подготовке НФПК? Достижение превосходной прочности композита

- Почему порошковая металлургия ограничена мелкими деталями? Объяснение проблем с прессованием и стоимостью

- В чем разница между гидравлическим прессом и молотом? Выберите правильный метод ковки для вашего металла

- Какую роль играют гидравлические прессы в переносе графена? Достижение точного склеивания и мембран без дефектов

- Какова функция лабораторного гидравлического пресса и прецизионных форм? Обеспечение надежного электрохимического тестирования

- Какое СИЗ требуется для гидравлического пресса? Основное защитное снаряжение для операций с высоким усилием

- Каково назначение использования лабораторного гидравлического пресса для керамических таблеток LATP? Достижение максимальной ионной проводимости

- Почему лабораторный гидравлический пресс высокого давления необходим для сульфата кальция ангидрита? Достижение равномерной плотности зеленого тела