По своей сути, спеченная сталь в основном изготавливается из основы атомизированного железного порошка. Этот железный порошок затем смешивается с другими элементарными или предварительно легированными порошками для достижения желаемых свойств конечного стального сплава. Например, для создания спеченной нержавеющей стали порошки хрома и никеля смешиваются с основным железным порошком до начала процесса спекания.

Ключевой вывод заключается в том, что «спеченная сталь» определяется не уникальным набором материалов, а процессом производства. Он включает в себя уплотнение металлических порошков — в основном железа, смешанного с определенными легирующими элементами — а затем их нагрев для сплавления частиц в твердую, функциональную деталь.

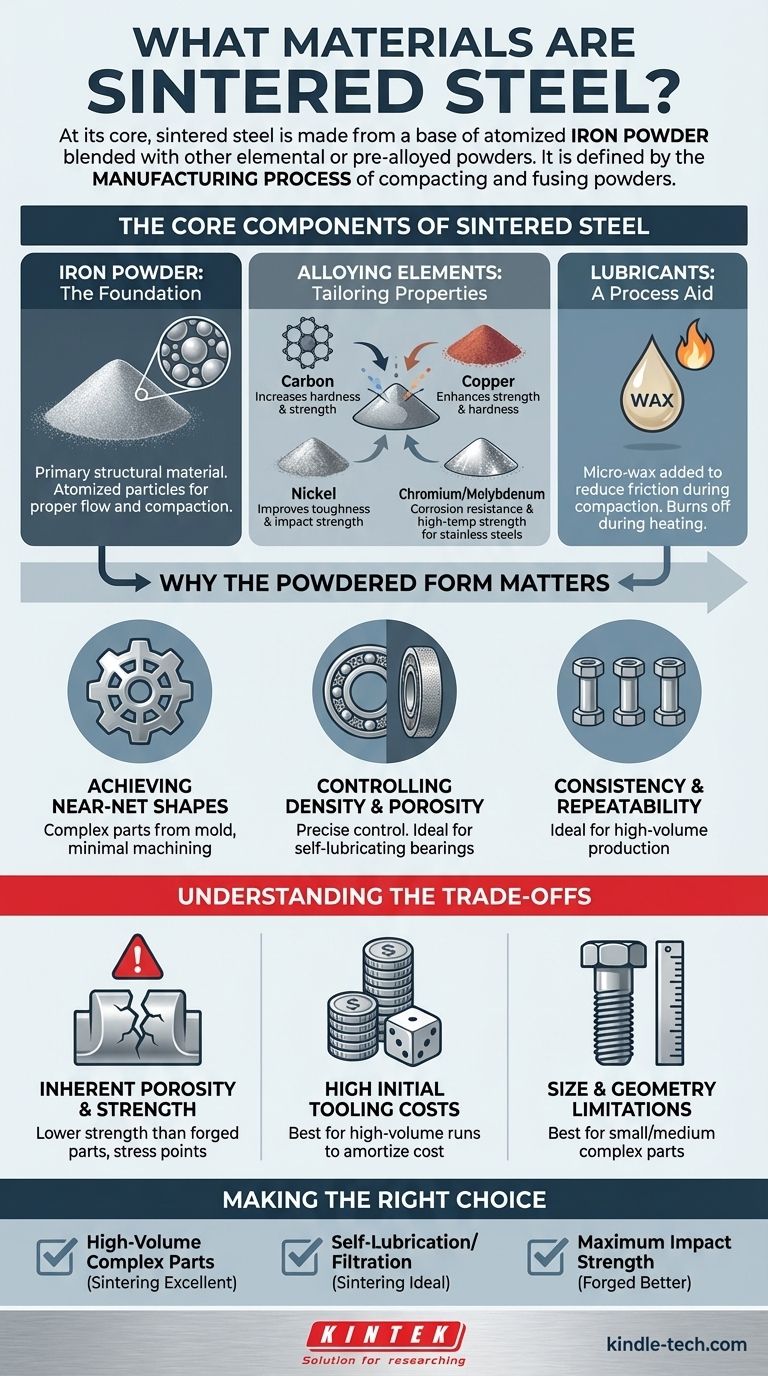

Основные компоненты спеченной стали

Понимание спеченной стали требует изучения отдельных порошков, которые служат ее строительными блоками. Каждый компонент выбирается для придания конкретных характеристик конечному продукту.

Железный порошок: Основа

Подавляющее большинство любой детали из спеченной стали составляет атомизированный железный порошок. Он служит основным конструкционным материалом. Размер и форма этих частиц железа тщательно контролируются для обеспечения надлежащего потока и уплотнения в матрице.

Легирующие элементы: Настройка свойств

Именно здесь материал по-настоящему определяется. Добавляя определенные порошки к железной основе, производители могут создавать широкий спектр стальных сплавов с различными механическими свойствами.

Распространенные легирующие элементы включают:

- Углерод (в виде графитового порошка): Наиболее важный элемент для превращения железа в сталь, увеличивающий твердость и прочность.

- Медь: Повышает прочность и твердость за счет дисперсионного твердения в процессе спекания.

- Никель: Улучшает вязкость, ударную вязкость и прокаливаемость.

- Хром и молибден: Ключевые элементы для создания спеченных нержавеющих сталей, обеспечивающие коррозионную стойкость и прочность при высоких температурах.

Смазочные материалы: Вспомогательное средство для процесса

Неметаллический компонент, такой как микровоск, почти всегда добавляется в порошковую смесь. Эта смазка снижает трение между порошком и стенками матрицы на стадии уплотнения, обеспечивая равномерную плотность и предотвращая повреждение инструмента. Она предназначена для полного выгорания на начальной фазе цикла нагрева.

Почему важна порошковая форма

Использование порошковых металлов является определяющей характеристикой спекания и раскрывает его основные преимущества по сравнению с традиционным литьем или ковкой.

Достижение форм, близких к окончательным

Спекание позволяет создавать сложные и замысловатые детали непосредственно из формы. Эта возможность "близкой к окончательной формы" значительно сокращает или устраняет необходимость в последующей механической обработке, экономя время и уменьшая отходы материала.

Контроль плотности и пористости

Процесс дает инженерам точный контроль над плотностью конечной детали. В то время как детали высокой плотности могут соперничать по прочности с кованой сталью, процесс также может быть использован для создания деталей с контролируемой пористостью. Это идеально подходит для самосмазывающихся подшипников, которые пропитываются маслом, или для фильтров.

Последовательность и повторяемость

Как отмечается в анализе производства, процесс штамповки исключительно стабилен. Это делает спекание идеальным для крупносерийного производства, где каждая деталь должна быть почти идеальной копией предыдущей, например, в автомобильной или бытовой промышленности.

Понимание компромиссов

Хотя процесс спекания является мощным, он имеет определенные ограничения, которые делают его подходящим для одних применений, но не для других.

Присущая пористость и прочность

Если не выполняются вторичные операции, такие как калибровка или инфильтрация, спеченная деталь обычно будет иметь некоторую остаточную пористость. Это может сделать ее менее прочной, чем полностью плотная деталь, изготовленная методом ковки. Крошечные внутренние пустоты могут действовать как точки концентрации напряжений при экстремальных нагрузках.

Высокие первоначальные затраты на оснастку

Матрицы и оснастка, необходимые для процесса уплотнения, изготавливаются из закаленной инструментальной стали и дороги в производстве. Эти высокие первоначальные инвестиции означают, что спекание наиболее экономически эффективно для крупносерийного производства, которое может амортизировать стоимость оснастки за счет тысяч или миллионов деталей.

Ограничения по размеру и геометрии

Процесс, как правило, лучше всего подходит для компонентов малого и среднего размера. Чрезвычайно крупные детали может быть трудно производить из-за огромных давлений, необходимых для равномерного уплотнения.

Правильный выбор для вашей цели

Выбор спеченной стали — это инженерное решение, обусловленное конкретными требованиями применения.

- Если ваша основная цель — крупносерийное производство сложных деталей: Спекание — отличный выбор для создания сложных компонентов, таких как шестерни и кулачки, с минимальной механической обработкой и отходами.

- Если ваша основная цель — самосмазывание или фильтрация: Возможность контролировать пористость делает спекание идеальным методом для производства маслопропитанных подшипников и специализированных фильтров.

- Если ваша основная цель — максимальная ударная вязкость или усталостная прочность: Кованый или обработанный компонент из цельной заготовки может быть более подходящим выбором для применений, сталкивающихся с экстремальными и непредсказуемыми нагрузками.

В конечном итоге, спеченная сталь обеспечивает точный и повторяемый производственный путь для создания сложных стальных деталей, когда ее уникальный баланс свойств соответствует вашим инженерным целям.

Сводная таблица:

| Компонент | Роль в спеченной стали | Ключевые свойства/Примеры |

|---|---|---|

| Железный порошок | Основная структурная база | Атомизированные частицы для уплотнения |

| Легирующие элементы | Настройка механических свойств | Углерод (твердость), Медь (прочность), Никель (вязкость) |

| Смазочные материалы | Помощь в процессе уплотнения | Микровоск (выгорает при нагреве) |

| Контроль пористости | Определение функциональности детали | Высокая плотность для прочности, контролируемые пустоты для самосмазывания |

Нужны прецизионно спроектированные детали из спеченной стали для вашего крупносерийного производства? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для создания сложных компонентов, близких к окончательной форме, с контролируемой пористостью и исключительной стабильностью. Позвольте нашему опыту в области спекаемых материалов помочь вам достичь эффективности и сократить отходы. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Люди также спрашивают

- Каковы области применения температуры плавления? Мастерский контроль материалов для соединения, литья и легирования

- Что такое технология KBR? План промышленного химического производства в крупном масштабе

- Как вакуумные насосы повышают эффективность и производительность? Ускорьте работу вашей системы и снизьте затраты

- Каковы требования к полимерным пенопластовым шаблонам для ретикулярной керамики MAX-фазы? Обеспечение структурной целостности

- Какая самая распространенная ошибка связана с определением температуры плавления? Избегайте слишком быстрого нагрева для получения точных результатов

- Теряет ли дистиллят ТГК свою эффективность? Руководство по сохранению мощности вашего продукта.

- Могут ли углеродные нанотрубки образовываться естественным путем? Да, и вот где природа их создает.

- Что такое процесс спекания в производстве? Руководство по твердофазному связыванию порошков