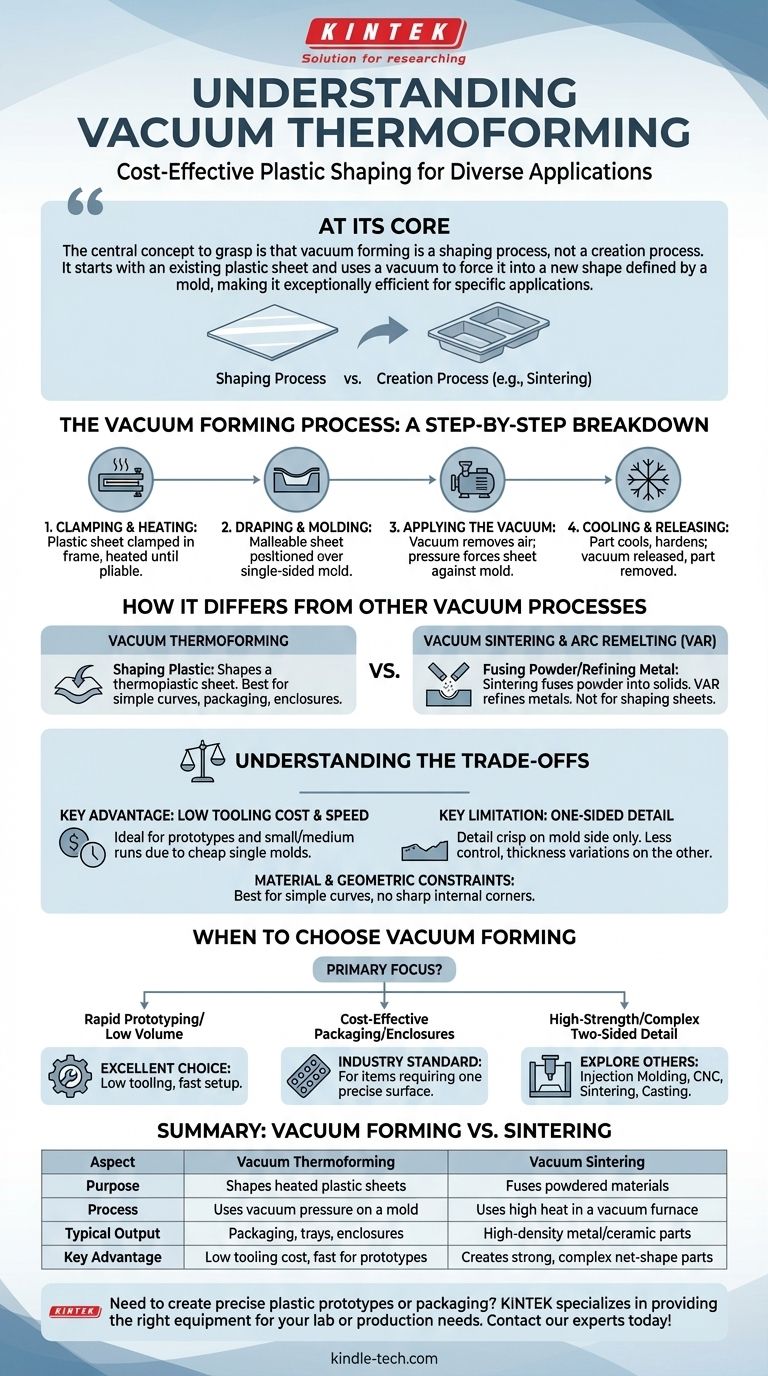

По своей сути, вакуумное термоформование — это упрощенный производственный процесс, который использует вакуумное давление для придания формы нагретому листу пластика поверх одной формы. Это один из наиболее распространенных и экономически эффективных методов создания пластиковых деталей, особенно тех, которые требуют точной детализации только с одной стороны, таких как контурная упаковка, лотки и простые корпуса.

Основная концепция, которую необходимо понять, заключается в том, что вакуумное формование — это процесс придания формы, а не создания. Он начинается с существующего пластикового листа и использует вакуум, чтобы заставить его принять новую форму, определяемую формой, что делает его исключительно эффективным для определенных применений.

Процесс вакуумного формования: пошаговое описание

Чтобы понять его применение, вы должны сначала понять его механику. Процесс прост, что является основным источником его эффективности и экономичности.

Шаг 1: Зажим и нагрев

Лист пластика зажимается в раме. Затем этот лист нагревается до тех пор, пока он не станет мягким, податливым и не достигнет температуры формования.

Шаг 2: Натягивание и формование

Как только пластик становится податливым, он позиционируется над формой. Эта форма содержит желаемую конечную форму детали.

Шаг 3: Создание вакуума

Активируется вакуум, удаляющий воздух между пластиковым листом и формой. Атмосферное давление затем прижимает мягкий пластик вниз, заставляя его плотно прилегать к поверхности формы.

Шаг 4: Охлаждение и извлечение

Пластик остывает и затвердевает в своей новой форме. Вакуум отключается, и новообразованная деталь извлекается из формы, готовая к обрезке и отделке.

Чем вакуумное формование отличается от других вакуумных процессов

Термин «вакуум» используется во многих промышленных процессах, что может вызвать путаницу. Вакуумное формование принципиально отличается от процессов, которые используют вакуум для создания или очистки материала.

Термоформование против спекания

Вакуумное формование придает форму листу термопласта. В отличие от этого, вакуумное спекание сплавляет порошкообразный материал (например, металл или керамику) в твердый, высокоплотный объект внутри печи. Спекание основано на атомной диффузии при высоких температурах для создания материала, а не просто для его формования.

Термоформование против вакуумно-дугового переплава (VAR)

Вакуумно-дуговой переплав — это металлургический процесс, используемый для очистки и рафинирования металлов. Он использует электрическую дугу для расплавления неочищенного электрода в вакууме, при этом очищенный расплавленный металл затвердевает в водоохлаждаемой форме. Это процесс очистки с высокой степенью чистоты, совершенно отличный от формования пластика.

Понимание компромиссов вакуумного формования

Как и любой производственный метод, вакуумное формование имеет четкий профиль преимуществ и ограничений. Понимание этих факторов имеет решающее значение для выбора правильного процесса для вашего проекта.

Ключевое преимущество: низкая стоимость оснастки и скорость

Поскольку требуется только односторонняя форма, оснастка значительно дешевле и быстрее в изготовлении по сравнению с такими методами, как литье под давлением. Это делает его идеальным для прототипов, мелкосерийного и среднесерийного производства, а также для крупных деталей, где стоимость форм была бы непомерно высокой.

Ключевое ограничение: односторонняя детализация

Сторона пластика, контактирующая с формой, будет иметь четкую, определенную детализацию. Однако сторона, обращенная от формы, менее контролируема, что часто приводит к менее выраженным особенностям и колебаниям толщины стенки. Это основной компромисс процесса.

Ограничения по материалам и геометрии

Процесс лучше всего подходит для деталей с простыми кривыми и без острых внутренних углов или поднутрений. Глубокая вытяжка может привести к чрезмерному утоньшению материала в углах.

Когда выбирать вакуумное формование

Конкретные цели вашего проекта определят, является ли вакуумное формование правильным техническим выбором.

- Если ваш основной фокус — быстрое прототипирование или малосерийное производство: Вакуумное формование — отличный выбор благодаря низкой стоимости оснастки и быстрому времени настройки.

- Если ваш основной фокус — экономичная упаковка или простые корпуса: Это отраслевой стандарт для производства таких изделий, как блистерные упаковки, пищевые лотки и корпуса оборудования, где только одна поверхность требует точного определения.

- Если ваш основной фокус — детали с высокой прочностью или сложная двухсторонняя детализация: Вам следует рассмотреть другие методы, такие как литье под давлением, обработка на станках с ЧПУ или, для металлов, процессы, такие как спекание или литье.

Выбор правильного производственного процесса начинается с четкого понимания не подлежащих обсуждению требований вашего проекта.

Сводная таблица:

| Аспект | Вакуумное термоформование | Вакуумное спекание |

|---|---|---|

| Назначение | Формует нагретые пластиковые листы | Сплавляет порошкообразные материалы в твердые тела |

| Процесс | Использует вакуумное давление на форму | Использует высокую температуру в вакуумной печи |

| Типичный результат | Упаковка, лотки, корпуса | Высокоплотные металлические/керамические детали |

| Ключевое преимущество | Низкая стоимость оснастки, быстро для прототипов | Создает прочные, сложные детали с точной формой |

Нужно создать точные пластиковые прототипы или упаковку? KINTEK специализируется на предоставлении подходящего оборудования для вашей лаборатории или производственных нужд. Независимо от того, изучаете ли вы вакуумное формование или передовые процессы, такие как спекание, наш опыт гарантирует, что вы получите оптимальное решение для формования и изготовления материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Сборка герметизации выводов проходного электрода вакуумного фланца CF KF для вакуумных систем

- Большая вертикальная графитировочная печь с вакуумом

- Лабораторный вихревой миксер, орбитальная встряхивающая машина, многофункциональный вращающийся осциллирующий миксер

Люди также спрашивают

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Почему вакуумная горячепрессовая печь предпочтительнее для композитов C_fiber/Si3N4? Достижение высокой плотности и защита волокон

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей