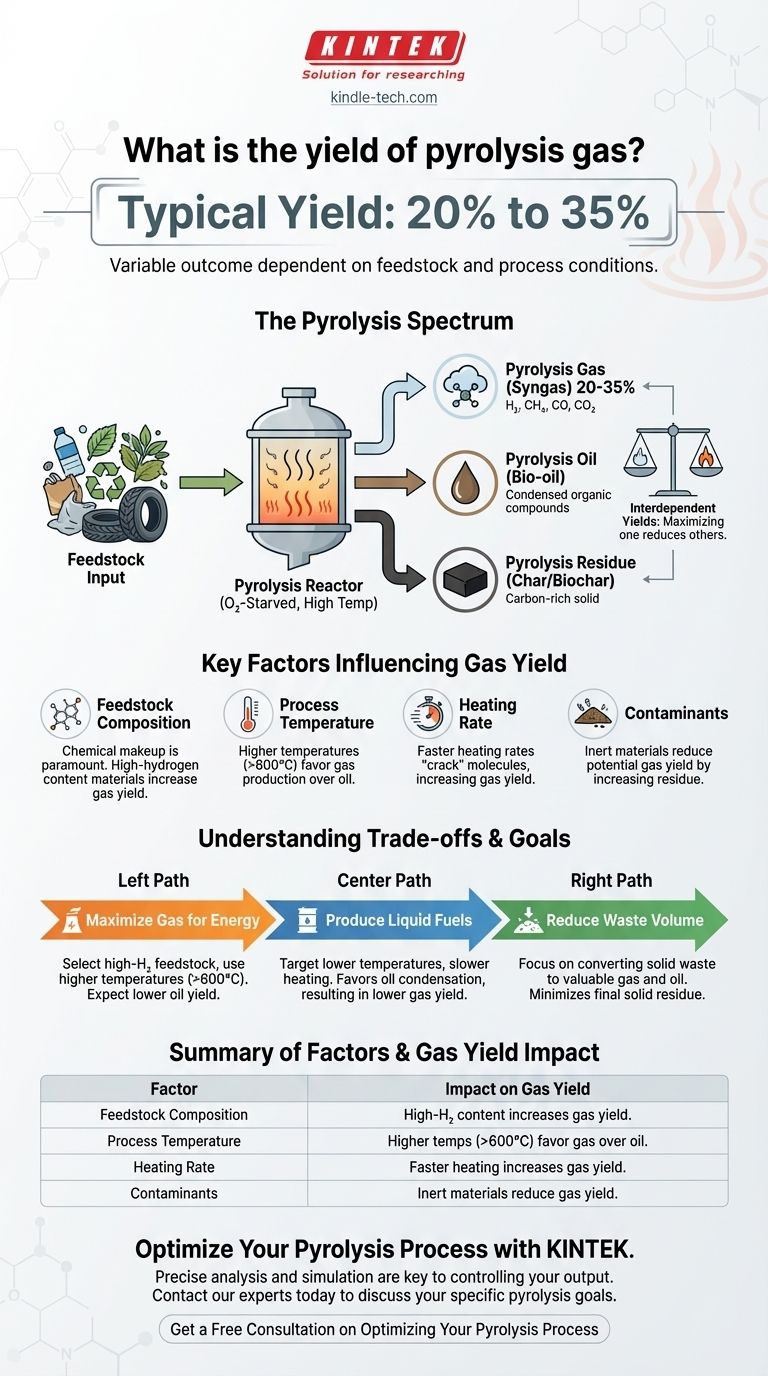

В типичном процессе пиролиза выход пиролизного газа составляет от 20% до 35% от массы исходного сырья. Эта цифра не является фиксированной; она сильно зависит от состава перерабатываемого материала, такого как конкретные типы пластика в потоке отходов, и точных условий эксплуатации.

Выход пиролизного газа — это переменный результат, а не статичное число. Главный вывод заключается в том, что состав исходного материала (сырья) и температура процесса являются основными факторами, определяющими, будете ли вы производить больше газа, масла или твердого остатка.

Почему выходы пиролиза — это спектр, а не одно число

Чтобы понять выход пиролизного газа, вы должны сначала понять сам процесс. Это баланс между тремя потенциальными результатами, и вы можете повлиять на этот баланс.

Основной принцип пиролиза

Пиролиз — это термическое разложение материалов при высоких температурах в среде с недостатком кислорода. Поскольку кислорода нет, материал не сгорает; он распадается на более мелкие, иные молекулы.

Три основных продукта

Это разложение создает три различных продукта:

- Пиролизный газ (Синтез-газ): Смесь неконденсирующихся газов, таких как водород, метан, угарный газ и углекислый газ.

- Пиролизное масло (Биомасло): Жидкая смесь различных конденсированных органических соединений.

- Пиролизный остаток (Уголь/Биоуголь): Твердый материал, богатый углеродом.

Выходы этих трех продуктов взаимозависимы. Увеличение газовой фракции неизбежно означает уменьшение масляной и/или остаточной фракций.

Ключевые факторы, влияющие на выход газа

Диапазон от 20% до 35% — это общее руководство. Фактический выход определяется намеренным выбором и природой вашего сырья.

Состав сырья имеет первостепенное значение

Самым важным фактором является химический состав того, что вы загружаете. Различные материалы разлагаются по-разному. Например, переработка смешанных пластиковых отходов даст иное соотношение газа и масла, чем переработка однородной сельскохозяйственной биомассы.

Влияние примесей

Присутствие непиролизуемых материалов, таких как почва, зола или металлы, напрямую влияет на выход. Эти примеси не разлагаются на газ или масло; они просто выходят из процесса в составе твердого остатка, снижая потенциальный выход ценных топливных компонентов.

Температура и скорость процесса

Более высокие температуры процесса (например, >600°C) и более высокие скорости нагрева, как правило, сильнее «крекируют» крупные молекулы, способствуя образованию более легких, неконденсирующихся газов. И наоборот, более низкие температуры и более медленные скорости нагрева часто способствуют образованию жидкого пиролизного масла.

Понимание компромиссов

Оптимизация одного результата часто означает принятие компромисса по другому. Невозможно оценить выход газа в отрыве от других факторов.

Баланс газа, масла и остатка

Процесс, разработанный для максимального выхода газа, неизбежно даст меньше масла. Если ваша цель — производство жидкого топлива (масла), вы будете использовать систему в других условиях, которые, в свою очередь, снизят выход газа. Вы всегда обмениваете один результат на другой.

Качество других продуктов

Кроме того, важно качество сопутствующих продуктов. Пиролизное масло, например, часто является кислотным, нестабильным и несмешивающимся с обычным топливом. Управление или переработка этого масла является важным операционным и экономическим соображением, которое существует наряду с использованием газа.

Сделайте правильный выбор для вашей цели

«Идеальный» выход газа полностью зависит от основной цели вашего проекта.

- Если ваш основной фокус — максимизация производства газа для получения энергии: Вам потребуется выбирать сырье с высоким содержанием водорода и работать при более высоких температурах, принимая меньший выход масла.

- Если ваш основной фокус — производство жидкого топлива: Вам следует ориентироваться на условия более низких температур, которые способствуют конденсации масла, что естественным образом приведет к выходу газа в нижней части типичного диапазона.

- Если ваш основной фокус — сокращение объема отходов: Ключевым показателем является преобразование твердых отходов в ценный газ и масло, минимизируя конечный твердый остаток, который может потребовать утилизации.

В конечном счете, контроль вашего пиролизного выхода начинается с глубокого понимания вашего исходного материала и точного контроля параметров процесса.

Сводная таблица:

| Фактор | Влияние на выход газа |

|---|---|

| Состав сырья | Материалы с высоким содержанием водорода (например, определенные виды пластика) увеличивают выход газа. |

| Температура процесса | Более высокие температуры (>600°C) способствуют производству газа, а не масла. |

| Скорость нагрева | Более быстрые скорости нагрева сильнее «крекируют» молекулы, увеличивая выход газа. |

| Примеси | Инертные материалы (почва, металлы) снижают потенциальный выход газа за счет увеличения твердого остатка. |

Готовы оптимизировать свой процесс пиролиза для максимальной эффективности и ценности?

Выход пиролизного газа является критическим фактором экономического и эксплуатационного успеха вашего проекта. В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, которые помогают вам точно анализировать сырье и моделировать условия процесса для прогнозирования и контроля вашего результата.

Независимо от того, какова ваша цель — максимизировать производство газа для получения энергии, производить жидкое топливо или сократить объем отходов — наличие правильных аналитических инструментов является первым шагом. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь ваших конкретных целей в области пиролиза.

Получить бесплатную консультацию по оптимизации вашего процесса пиролиза

Визуальное руководство

Связанные товары

- Универсальные решения из ПТФЭ для обработки полупроводниковых и медицинских пластин

- Электрохимическая ячейка для оценки покрытий

- Стерильный гомогенизатор для измельчения и диспергирования тканей

- Настольный быстрый лабораторный автоклав высокого давления 16 л 24 л для лабораторного использования

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

Люди также спрашивают

- Каковы преимущества микроволнового пиролиза? Более быстрая и эффективная переработка отходов

- Почему для предварительной сушки фотокатализаторов на основе цеолита-титаната требуется лабораторная печь? Обеспечение структурной целостности

- Каково применение печи в лаборатории пищевой химии? Достижение точной пробоподготовки и анализа

- Какова функция лабораторного нагревателя? Достижение точного, безопасного и контролируемого нагрева

- Каковы меры предосторожности при проведении термообработки? Руководство по предотвращению ожогов и опасностей

- Что такое метод магнетронного напыления? Руководство по передовым технологиям нанесения тонких пленок

- Каков срок службы мишени для распыления? Максимальное использование материала и эффективность

- Что происходит при распылении? Пошаговое руководство по нанесению тонких пленок