По своей сути, химическое осаждение из газовой фазы (CVD) — это сложный метод «выращивания» твердой пленки на поверхности из газа. Процесс включает введение летучих газов-прекурсоров, содержащих составляющие элементы желаемой пленки, в реакционную камеру. Когда эти газы вступают в контакт с нагретой подложкой, они подвергаются химической реакции, в результате чего желаемый твердый материал осаждается на поверхности подложки, образуя тонкое однородное покрытие.

Фундаментальная концепция CVD заключается не в распылении готового материала, а в создании точно контролируемой химической среды. В этой среде тепловая энергия заставляет газообразные молекулы реагировать и собираться, атом за атомом, в твердую пленку на целевой поверхности.

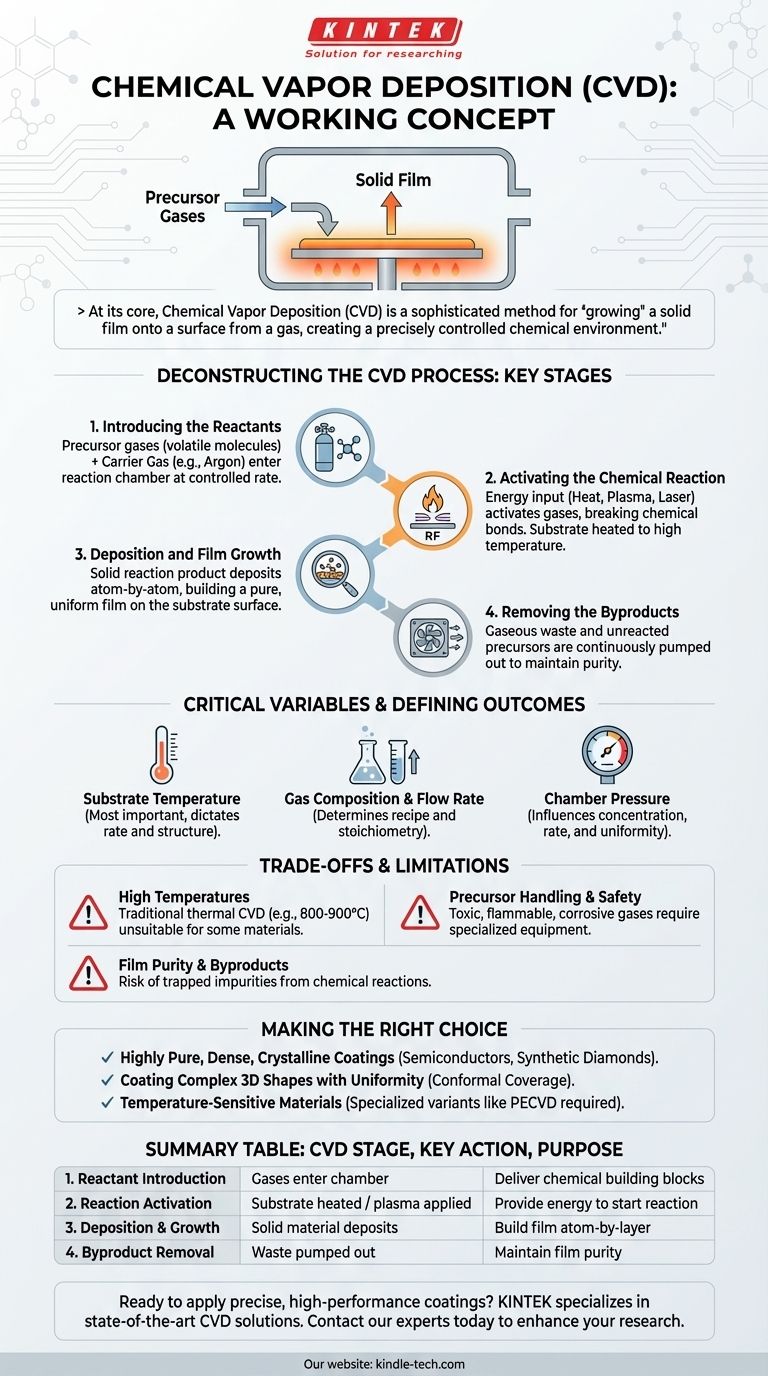

Деконструкция процесса CVD: ключевые этапы

Чтобы понять, как работает CVD, лучше всего разбить его на последовательность отдельных, контролируемых этапов. Каждый этап играет решающую роль в качестве и свойствах конечной пленки.

Этап 1: Введение реагентов

Процесс начинается с подачи одного или нескольких газов-прекурсоров в реакционную камеру с контролируемой скоростью.

Это не сам конечный материал покрытия, а летучие молекулы, содержащие необходимые атомы. Например, для создания чистой углеродной пленки, такой как алмаз, используется газ, богатый углеродом, такой как метан (CH₄).

Часто эти реактивные газы разбавляются инертным газом-носителем (например, аргоном или азотом), чтобы помочь им плавно транспортироваться над подложкой.

Этап 2: Активация химической реакции

Чтобы газы-прекурсоры реагировали и осаждали твердое вещество, им необходим приток энергии.

Наиболее распространенный метод — нагрев подложки до высокой температуры, часто до нескольких сотен градусов Цельсия. Эта тепловая энергия обеспечивает энергию активации, необходимую для разрыва химических связей в молекулах газа.

В некоторых передовых процессах CVD энергия подается другими средствами, такими как РЧ-плазма или лазеры, которые могут инициировать реакцию при более низких температурах.

Этап 3: Осаждение и рост пленки

По мере того как заряженные молекулы газа проходят над горячей подложкой, химическая реакция происходит на ее поверхности или очень близко к ней.

Твердый продукт этой реакции осаждается на подложке, образуя пленку. Это атомарный процесс, то есть пленка растет слой за слоем, что позволяет получать высокочистые и хорошо структурированные (кристаллические) материалы.

Сама подложка иногда может действовать как катализатор, способствуя химической реакции и обеспечивая прочное сцепление образующейся пленки с поверхностью.

Этап 4: Удаление побочных продуктов

Химические реакции редко бывают на 100% эффективными и производят газообразные побочные продукты в дополнение к твердой пленке.

Эти отходящие газы, а также любые непрореагировавшие газы-прекурсоры непрерывно откачиваются из камеры. Этот процесс вытяжки имеет решающее значение для предотвращения включения примесей в растущую пленку.

Критические переменные, определяющие результат

Конечные свойства осажденной пленки не случайны; они являются прямым результатом тщательного управления несколькими ключевыми параметрами.

Температура подложки

Это, пожалуй, самая важная переменная. Температура определяет скорость химической реакции и конечную структуру пленки. Слишком низкая — реакция не произойдет; слишком высокая — вы можете получить низкое качество или нежелательные побочные реакции.

Состав газа и скорость потока

«Рецепт» пленки определяется типами газов-прекурсоров и скоростью их потока. Соотношение различных газов контролирует химический состав (стехиометрию) конечного материала.

Давление в камере

Давление внутри реакционной камеры влияет на концентрацию молекул газа и способ их перемещения. Это, в свою очередь, влияет на скорость осаждения и однородность покрытия, особенно на объектах сложной формы.

Понимание компромиссов и ограничений

Хотя CVD является мощным методом, он не лишен своих проблем. Понимание его ограничений является ключом к его эффективному использованию.

Потребность в высоких температурах

Традиционное термическое CVD часто требует очень высоких температур (например, 800-900°C для роста алмазов). Это делает его непригодным для нанесения покрытий на материалы с низкой температурой плавления или те, которые могут быть повреждены теплом, такие как многие пластмассы и сложная электроника.

Обращение с прекурсорами и безопасность

Газы-прекурсоры, используемые в CVD, могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Это требует специализированного, дорогостоящего оборудования для обращения, хранения и обеспечения безопасности, что усложняет процесс.

Чистота пленки и побочные продукты

Поскольку процесс является химической реакцией, возможно, что нежелательные побочные продукты могут попасть в пленку в качестве примесей. Предотвращение этого требует точного контроля всех переменных процесса.

Правильный выбор для вашей цели

Решение об использовании CVD полностью зависит от требований вашего конечного продукта.

- Если ваша основная цель — создание высокочистого, плотного и кристаллического покрытия: CVD — исключительный выбор, поскольку его механизм роста атом за атомом идеально подходит для высокопроизводительных применений, таких как полупроводниковые пластины и синтетические алмазы.

- Если ваша основная цель — покрытие сложной 3D-формы однородной пленкой: Газообразная природа прекурсоров позволяет им проникать и конформно покрывать сложные поверхности, чего не могут сделать процессы прямой видимости.

- Если вы работаете с термочувствительными материалами: Вы должны исследовать специализированные, низкотемпературные варианты CVD, такие как плазменно-усиленное CVD (PECVD), чтобы избежать повреждения подложки.

В конечном счете, понимание CVD — это освоение контролируемой химии, необходимой для создания высокопроизводительных материалов с нуля.

Сводная таблица:

| Этап CVD | Ключевое действие | Цель |

|---|---|---|

| 1. Введение реагентов | Газы-прекурсоры поступают в камеру. | Доставка химических строительных блоков для пленки. |

| 2. Активация реакции | Подложка нагревается или подается плазма. | Обеспечение энергии для разрыва химических связей и начала реакции. |

| 3. Осаждение и рост | Твердый материал осаждается на поверхности подложки. | Построение пленки атом за атомом для высокой чистоты и структуры. |

| 4. Удаление побочных продуктов | Газообразные отходы откачиваются. | Поддержание чистоты пленки путем удаления загрязняющих веществ реакции. |

Готовы наносить точные, высокопроизводительные покрытия на свои компоненты?

Контролируемая среда системы CVD является ключом к созданию высокочистых, однородных и долговечных тонких пленок для полупроводников, оптики и передовых материалов. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения CVD могут улучшить ваш процесс исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Сколько времени требуется для выращивания CVD-алмаза? Путешествие к безупречному драгоценному камню, занимающее 2–4 недели

- Каковы проблемы с CVD? Ключевые проблемы высокотемпературного нанесения покрытий

- Какие критически важные фундаментальные компоненты производятся с использованием ХОС? Атомно-масштабный процесс, питающий современные технологии

- Какой метод используется при нанесении тонких пленок? Руководство по PVD, CVD и ALD

- Сколько стоит оборудование для производства CVD-алмазов? Разбивка инвестиций от лаборатории до производства

- Как прецизионный термостат и платино-родиевая термопара взаимодействуют? Мастерство термической стабильности AACVD

- Каковы принципы ВЧ-распыления? Руководство по нанесению диэлектрических тонких пленок

- Каковы преимущества использования системы LP-MOCVD с горячей стенкой? Превосходное конформное покрытие для сложных 3D-геометрий