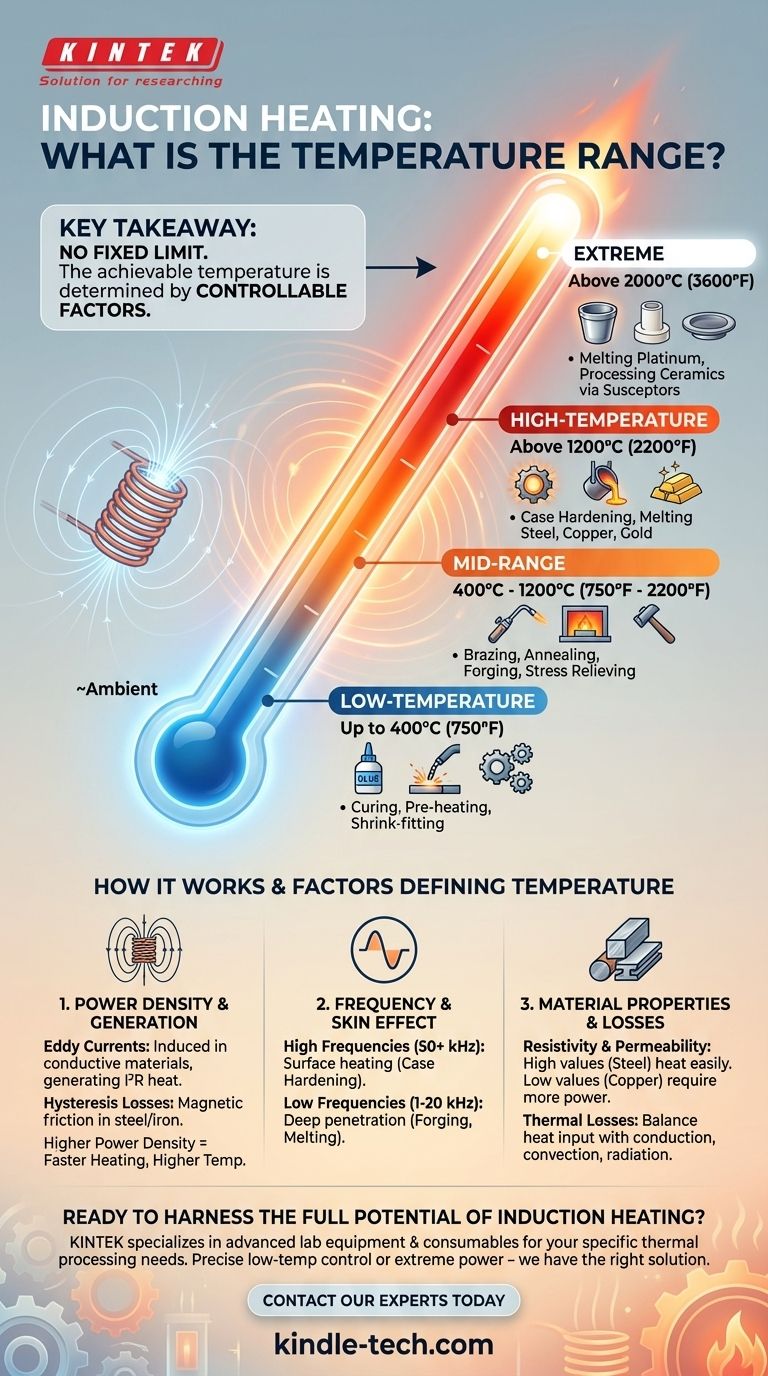

В принципе, температурный диапазон индукционного нагрева исключительно широк, способный нагревать проводящие материалы от температур чуть выше комнатной до значительно более 3000°C (5432°F). Конечная температура не является внутренним ограничением самой технологии, а скорее результатом баланса между мощностью, подводимой к материалу, и потерями тепла в окружающую среду. Это делает его одним из самых универсальных доступных методов термической обработки.

Важный вывод заключается в том, что индукционный нагрев не имеет фиксированного температурного предела. Вместо этого, достижимая температура для вашего конкретного применения определяется контролируемыми факторами: мощностью и частотой индукционной системы, а также физическими свойствами нагреваемого материала.

Как индукция генерирует температуру

Чтобы понять температурный диапазон, вы должны сначала понять, как генерируется тепло. Это бесконтактный процесс, основанный на фундаментальных электромагнитных принципах.

Роль вихревых токов

Катушка индукционного нагревателя генерирует мощное, быстро переменное магнитное поле. Когда проводящая заготовка (например, металлическая деталь) помещается в это поле, поле индуцирует круговые электрические токи внутри материала. Они называются вихревыми токами.

Благодаря естественному электрическому сопротивлению материала, протекание этих вихревых токов генерирует точное и мгновенное тепло. Это тот же принцип, что и нагрев I²R, который происходит в любом резистивном проводе.

Потери на гистерезис

В магнитных материалах, таких как железо и сталь, существует вторичный нагревательный эффект. Быстрое изменение направления магнитного поля вызывает трение на молекулярном уровне, поскольку магнитные домены сопротивляются изменению направления. Это создает потери на гистерезис, которые также генерируют тепло.

Этот эффект возникает только в магнитных материалах и прекращается, как только материал нагревается выше своей точки Кюри (около 770°C / 1420°F для стали), при которой он теряет свои магнитные свойства.

Факторы, определяющие достижимую температуру

Конечная температура и скорость ее достижения являются прямой функцией нескольких ключевых переменных. Овладение ими является ключом к успешной индукционной обработке.

Плотность мощности

Это наиболее значимый фактор. Плотность мощности относится к тому, сколько энергии подается на определенную площадь поверхности или объем заготовки. Более высокая плотность мощности приводит к более быстрой скорости нагрева и более высокой максимальной температуре до того, как потери тепла станут доминирующими.

Выбор частоты

Частота переменного тока в катушке определяет, насколько глубоко тепло проникает в деталь. Это известно как поверхностный эффект.

- Высокие частоты (50 кГц - 200+ кГц): Концентрируют вихревые токи в тонком слое у поверхности. Это идеально подходит для таких применений, как поверхностная закалка, где требуется твердая поверхность без воздействия на сердцевину.

- Низкие частоты (1 кГц - 20 кГц): Проникают глубже в материал. Это используется для сквозного нагрева больших деталей для ковки или для плавления больших объемов металла.

Свойства материала

Сам материал заготовки играет решающую роль. Электрическое сопротивление и магнитная проницаемость являются двумя наиболее важными свойствами.

Материалы с высоким сопротивлением и высокой проницаемостью (например, углеродистая сталь) нагреваются очень легко и эффективно. Материалы с низким сопротивлением (например, медь или алюминий) нагревать сложнее и требуют значительно большей мощности и специализированных конструкций катушек.

Тепловые потери

Нагреваемая заготовка одновременно теряет тепло в окружающую среду посредством теплопроводности, конвекции и излучения. Максимальная температура достигается, когда скорость тепловыделения индукцией равна скорости потери тепла. Для достижения очень высоких температур необходимо либо увеличить подводимую мощность, либо уменьшить тепловые потери, например, используя изоляционные материалы.

Практические температурные диапазоны по применению

Хотя теоретически диапазон температур огромен, его лучше всего понимать через его общие промышленные применения.

Низкотемпературные применения (до 400°C / 750°F)

Эти процессы требуют мягкого, контролируемого нагрева. Примеры включают предварительный нагрев для сварки, отверждение клеев и покрытий, а также термопосадку механических компонентов.

Среднетемпературные применения (400°C - 1200°C / 750°F - 2200°F)

Это самая широкая категория и основная сильная сторона индукции. Она включает такие процессы, как пайка твердым припоем, пайка мягким припоем, отжиг, снятие напряжений и ковка, где первостепенное значение имеют точный контроль и быстрый нагрев.

Высокотемпературные применения (выше 1200°C / 2200°F)

Этот диапазон используется для трансформационных процессов. Например, поверхностная закалка стали включает нагрев поверхности выше температуры ее превращения (часто >900°C) с последующим охлаждением. Индукционная плавка металлов, таких как сталь, медь и золото, также относится к этой категории.

Экстремальные температуры (выше 2000°C / 3600°F)

Достижение этих температур возможно, но требует высокой специализации. Оно используется для плавки тугоплавких металлов, таких как платина, или для нагрева графитовых суцепторов для обработки непроводящих материалов, таких как керамика, при очень высоких температурах.

Понимание компромиссов и ограничений

Индукционный нагрев мощный, но не является универсальным решением. Понимание его ограничений критически важно для правильного применения.

Совместимость материалов

Индукция может напрямую нагревать только электрически проводящие материалы. Непроводящие материалы, такие как большинство видов керамики, стекла и пластмасс, не могут быть нагреты напрямую. Обходной путь заключается в использовании проводящего суцептора (например, графитового тигля), который нагревается индукцией и передает свое тепло непроводящему материалу.

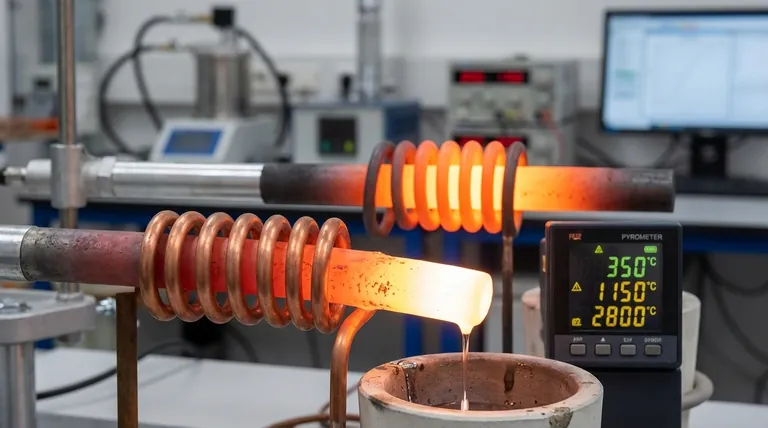

Проблема контроля температуры

Хотя индукция обеспечивает быстрый нагрев, поддержание определенной температуры требует сложной системы управления. Обычно это включает пирометр (для бесконтактного измерения температуры) или термопару, обеспечивающую обратную связь в реальном времени с источником питания индукции, который затем модулирует свою выходную мощность для поддержания целевой температуры.

Геометрия и конструкция катушки

Эффективность индукционного нагрева неразрывно связана с конструкцией индукционной катушки и ее близостью к заготовке. Сложные геометрии деталей могут привести к неравномерному нагреву, при этом некоторые области нагреваются сильнее других. Правильная конструкция катушки сама по себе является инженерной дисциплиной и критически важна для успеха проекта.

Правильный выбор для вашего процесса

Универсальность индукции означает, что оптимальная установка полностью зависит от вашей цели.

- Если ваша основная цель — поверхностная закалка: Вам потребуется высокочастотная система для концентрации тепла на поверхности и высокая плотность мощности для быстрого нагрева до того, как будет затронута сердцевина.

- Если ваша основная цель — сквозной нагрев для ковки: Требуется низкочастотная система для обеспечения глубокого проникновения энергии для равномерно нагретой заготовки.

- Если ваша основная цель — плавка металлов с низким сопротивлением, таких как алюминий: Вы должны предусмотреть очень мощную систему и тщательно спроектированную катушку и тигель, чтобы преодолеть тенденцию материала сопротивляться нагреву.

- Если ваша основная цель — точный контроль температуры для пайки твердым припоем: Спецификация вашей системы должна включать контроллер температуры с замкнутым контуром с обратной связью от пирометра или термопары.

Согласовывая мощность и частоту системы с вашим материалом и целями процесса, вы можете использовать индукционный нагрев практически для любого термического применения.

Сводная таблица:

| Категория применения | Типичный температурный диапазон | Распространенные процессы |

|---|---|---|

| Низкотемпературные | До 400°C (750°F) | Отверждение клеев, предварительный нагрев, термопосадка |

| Среднетемпературные | 400°C - 1200°C (750°F - 2200°F) | Пайка твердым припоем, отжиг, ковка, снятие напряжений |

| Высокотемпературные | Выше 1200°C (2200°F) | Поверхностная закалка, плавка стали/меди/золота |

| Экстремальные | Выше 2000°C (3600°F) | Плавка платины, обработка керамики с помощью суцепторов |

Готовы использовать весь потенциал индукционного нагрева для вашей лаборатории или производственного процесса?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в термической обработке. Независимо от того, требуется ли вам точный низкотемпературный контроль или мощность для достижения экстремальных температур, наш опыт гарантирует, что вы получите правильное решение для индукционного нагрева для максимальной эффективности и результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и узнать, как KINTEK может повысить ваши возможности термической обработки.

Визуальное руководство

Связанные товары

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

- Инженерный усовершенствованный тонкий керамический радиатор из оксида алюминия Al2O3 для изоляции

- Лабораторные сита и просеивающие машины

Люди также спрашивают

- Какова максимальная температура для карбидокремниевого нагревательного элемента? Реальный предел для вашей высокотемпературной печи

- Что такое элементы из карбида кремния? Идеальное решение для высокотемпературного нагрева

- Какой металл используется в нагревательных элементах? Руководство по материалам для каждой температуры и атмосферы

- Какой материал используется для изготовления нагревательного элемента? Выберите подходящий сплав для вашего применения

- Каково применение стержней из карбида кремния? Идеальное решение для нагрева при экстремальных температурах