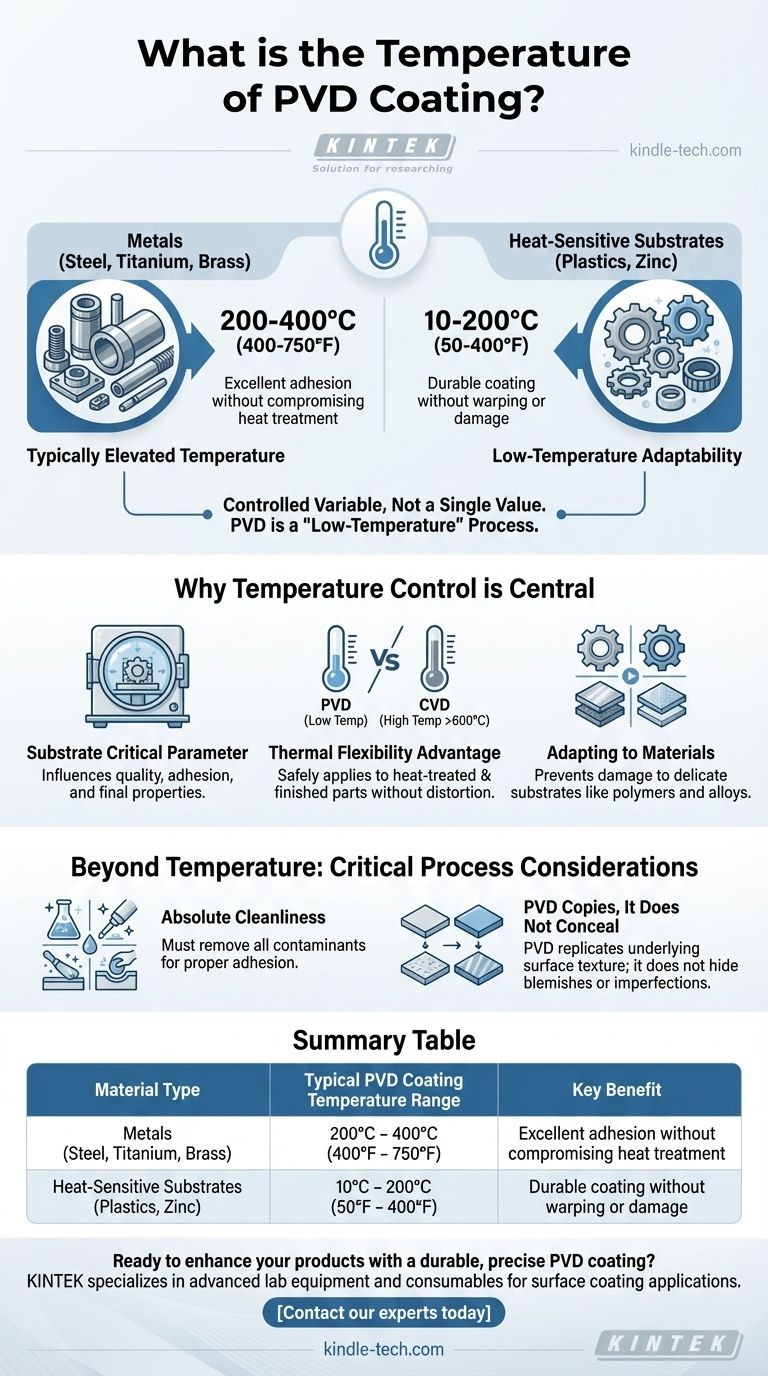

Температура процесса PVD-покрытия не является фиксированным значением, а представляет собой контролируемую переменную, которая сильно зависит от покрываемого материала. Обычно температура процесса для металлов, таких как сталь или латунь, находится в диапазоне 200-400°C (приблизительно 400-750°F). Для более чувствительных к нагреву подложек, таких как пластики или цинковые сплавы, температура может быть значительно снижена, от почти комнатной до 200°C (50-400°F).

Ключевой вывод заключается в том, что физическое осаждение из паровой фазы (PVD) — это, по сути, процесс нанесения покрытия при «низкой температуре». Эта термическая гибкость является одним из его основных преимуществ, позволяя улучшать широкий спектр материалов без изменения их основных структурных свойств.

Почему контроль температуры является центральным в PVD

Температура подложки (покрываемой детали) является критическим параметром, который напрямую влияет на качество, адгезию и конечные свойства PVD-покрытия. Это тщательно сбалансированная переменная в вакуумной камере осаждения.

Типичный диапазон для металлов

Для большинства распространенных промышленных применений, включающих сталь, титан или латунь, процесс проводится при температуре от 200°C до 400°C.

Эта повышенная температура способствует лучшей адгезии покрытия к подложке и помогает достичь желаемой плотности и твердости покрытия.

Адаптация для термочувствительных подложек

Ключевая сила PVD заключается в его адаптивности. Для материалов, которые не выдерживают высоких температур, таких как полимеры (пластики) или некоторые металлические сплавы, например, цинк, процесс может быть проведен при гораздо более низких температурах.

Это может быть диапазон от 10°C до 200°C (50°F до 400°F), что предотвращает любое повреждение, деформацию или нарушение целостности детали.

Преимущество перед высокотемпературными методами

Этот контролируемый, относительно низкотемпературный профиль является явным преимуществом перед другими процессами, такими как химическое осаждение из паровой фазы (CVD), которое часто требует температур, превышающих 600°C.

Более низкий тепловой ввод PVD означает, что его можно безопасно применять к готовым, термически обработанным и прецизионно обработанным деталям без возникновения деформаций или изменения закалки материала.

Помимо температуры: важные аспекты процесса

Хотя температура является жизненно важным параметром, это лишь часть головоломки. Достижение успешного PVD-покрытия требует целостного понимания всего процесса, особенно подготовки поверхности.

Необходимость абсолютной чистоты

Перед помещением в камеру нанесения покрытия детали должны быть тщательно очищены. Процесс должен удалить все загрязнения, включая оксиды, органические пленки и любые остатки от предыдущей обработки.

Такие методы, как травление кислотой, пескоструйная обработка или полировка, используются для создания безупречной поверхности, что крайне важно для правильной адгезии покрытия.

PVD копирует, а не скрывает

Важно понимать, что PVD — это тонкопленочное покрытие, которое идеально воспроизводит текстуру подлежащей поверхности. Оно не выравнивает, не заполняет и не скрывает царапины, дефекты или несовершенства.

Если вы хотите получить полированное, зеркальное PVD-покрытие, деталь должна быть отполирована до зеркального блеска перед нанесением покрытия. Аналогично, матовая или сатинированная поверхность должна быть нанесена на подложку сначала, чтобы получить матовый PVD-результат.

Правильный выбор для вашего материала

Понимание температурных требований поможет вам определить, является ли PVD правильным выбором для вашего конкретного применения.

- Если ваша основная цель — покрытие высокоточных стальных или титановых деталей: PVD — отличный выбор, так как его температурный диапазон безопасно ниже точки, при которой он мог бы изменить термообработку или размеры материала.

- Если ваша основная цель — нанесение прочного покрытия на пластики или цинк: Способность PVD работать при очень низких температурах делает его одним из немногих высокоэффективных вариантов покрытия, доступных для этих термочувствительных материалов.

- Если ваша основная цель — достижение безупречной эстетической отделки: Ваше внимание должно быть сосредоточено на подготовке поверхности перед нанесением покрытия, так как слой PVD будет лишь отражать качество поверхности, на которую он нанесен.

В конечном итоге, контролируемая температура процесса PVD делает его исключительно универсальным и точным инструментом для повышения долговечности и производительности широкого спектра продуктов.

Сводная таблица:

| Тип материала | Типичный диапазон температур PVD-покрытия | Ключевое преимущество |

|---|---|---|

| Металлы (сталь, титан, латунь) | 200°C - 400°C (400°F - 750°F) | Отличная адгезия без нарушения термообработки |

| Термочувствительные подложки (пластики, цинк) | 10°C - 200°C (50°F - 400°F) | Прочное покрытие без деформации или повреждений |

Готовы улучшить свои продукты с помощью прочного, точного PVD-покрытия?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для нанесения поверхностных покрытий. Независимо от того, работаете ли вы с высокоточными металлами или деликатными пластиками, наши решения помогут вам достичь превосходных результатов покрытия.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области покрытий и помочь вам использовать всю универсальность технологии PVD.

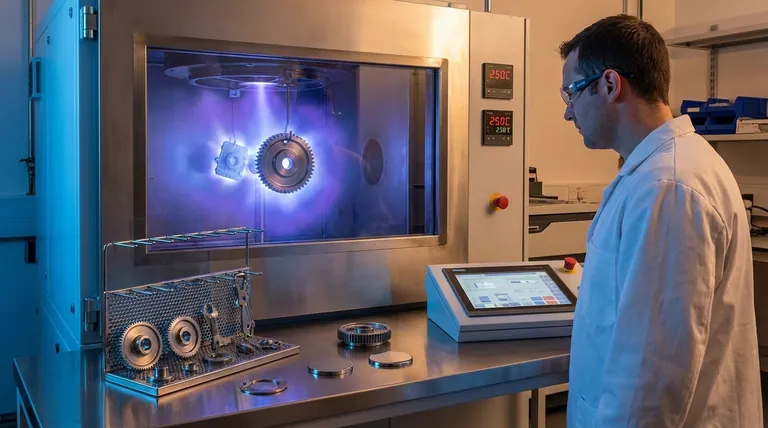

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

Люди также спрашивают

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории

- Сколько существует типов методов осаждения из паровой фазы? Объяснение PVD и CVD

- Какова радиочастота для распыления? Разгадка стандарта для изоляционных материалов

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Что такое система напыления? Добейтесь непревзойденного осаждения тонких пленок для вашей лаборатории