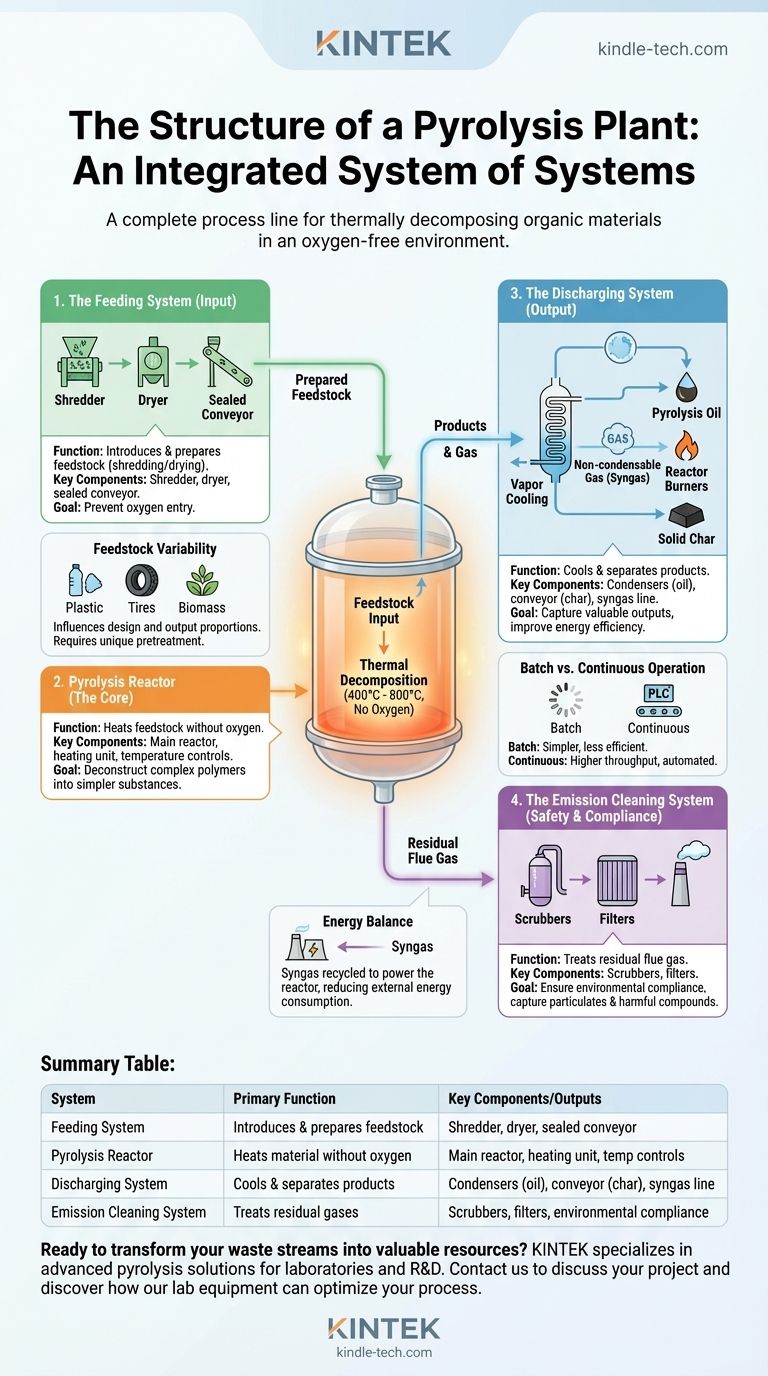

По своей сути, пиролизная установка построена вокруг четырех основных, взаимосвязанных систем. Это система подачи, линия пиролизного реактора, система выгрузки продуктов и система очистки выбросов. Вместе они образуют интегрированный комплекс, предназначенный для термического разложения органических материалов, таких как пластик, шины или биомасса, в бескислородной среде, превращая отходы в ценные продукты.

Пиролизная установка — это не одна машина, а полная технологическая линия. Ее структура спроектирована для управления контролируемой химической реакцией: безопасная подача сырья, его нагрев без кислорода, разделение полученных продуктов и очистка любых выбросов.

Основной принцип: что такое пиролиз?

Прежде чем рассматривать структуру установки, крайне важно понять процесс, для облегчения которого она создана.

Контролируемая термическая реакция

Пиролиз — это термохимическая обработка, при которой органические материалы подвергаются воздействию высоких температур в почти полном отсутствии кислорода.

Отсутствие кислорода критически важно. Вместо горения (сжигания) химические связи материала разрушаются из-за интенсивного нагрева, процесс, известный как термический крекинг.

Цель трансформации

Цель этого процесса — деконструировать сложные органические полимеры в более простые, более ценные вещества.

Основными продуктами обычно являются жидкое топливо, известное как пиролизное масло, твердый углеродистый остаток, называемый углем (или техническим углеродом), и смесь неконденсируемого синтез-газа.

Анализ четырех ключевых систем

Каждая часть установки предназначена для эффективного и безопасного выполнения одной фазы процесса пиролиза.

1. Система подачи (вход)

Эта система отвечает за подачу сырья, или исходного сырья, в реактор. Для многих материалов это включает стадию предварительной обработки, такую как измельчение шин или сушка биомассы.

Механизм подачи должен быть герметичным, чтобы предотвратить попадание кислорода в реактор, что привело бы к горению материала вместо пиролиза.

2. Пиролизный реактор (ядро)

Это сердце установки, где происходит термическое разложение. Реактор нагревает исходное сырье до температур, часто варьирующихся от 400°C до 800°C.

Конструкция реактора обеспечивает равномерный нагрев и среду с дефицитом кислорода, что позволяет химическому разложению протекать правильно.

3. Система выгрузки (выход)

После завершения реакции эта система охлаждает и разделяет различные продукты.

Газообразные продукты охлаждаются в конденсаторах, которые превращают конденсируемые пары в жидкое пиролизное масло. Оставшийся неконденсируемый газ (синтез-газ) часто перенаправляется для питания горелок реактора, повышая энергоэффективность. Твердый уголь удаляется отдельно, обычно через герметичный охлаждающий конвейер.

4. Система очистки выбросов (безопасность и соответствие)

Эта конечная система обрабатывает любые остаточные дымовые газы перед их выбросом в атмосферу.

Ее цель — улавливать твердые частицы и очищать вредные соединения, обеспечивая работу установки без выброса вредных побочных продуктов и соблюдение экологических норм.

Понимание компромиссов и соображений

Конкретная конструкция пиролизной установки может значительно варьироваться в зависимости от ее предполагаемого назначения и перерабатываемого сырья.

Изменчивость сырья

Тип исходного сырья — будь то пластик, шины или древесные отходы — сильно влияет на конструкцию установки.

Различные материалы требуют уникальных этапов предварительной обработки и могут давать совершенно разные пропорции масла, угля и газа. Установка, оптимизированная для пластика, может быть неэффективной для переработки шин.

Периодическая или непрерывная работа

Пиролизные установки могут работать в периодическом режиме (загрузка, обработка и выгрузка одного комплекта за раз) или в непрерывном режиме.

Периодические системы проще и дешевле в первоначальной установке, но менее эффективны. Непрерывные системы, часто управляемые ПЛК (программируемым логическим контроллером), обеспечивают гораздо более высокую производительность, но требуют более сложного проектирования и инвестиций.

Энергетический баланс

Хотя пиролиз требует значительных затрат энергии для достижения рабочей температуры, хорошо спроектированная установка становится частично самодостаточной.

Синтез-газ, образующийся в процессе, является горючим топливом, которое почти всегда рециркулируется для питания системы нагрева реактора, снижая внешнее потребление энергии.

Соответствие конструкции установки вашей цели

Понимание этой структуры помогает в выборе или проектировании установки, которая соответствует вашим конкретным целям.

- Если вашей основной задачей является управление отходами: Вашим приоритетом должна быть надежная и универсальная система подачи и предварительной обработки, способная работать со смешанным или загрязненным сырьем.

- Если вашей основной задачей является производство высококачественного топлива: Конструкция реактора и сложность систем выгрузки и конденсации наиболее критичны для контроля качества продукции.

- Если вашей основной задачей является максимизация пропускной способности: Полностью непрерывная, автоматизированная установка является единственным жизнеспособным вариантом для обеспечения эффективной, крупномасштабной обработки с минимальным временем простоя.

В конечном итоге, рассмотрение пиролизной установки как интегрированной системы систем является ключом к пониманию ее конструкции и логики работы.

Сводная таблица:

| Система | Основная функция | Ключевые компоненты/выходы |

|---|---|---|

| Система подачи | Подача и подготовка сырья | Измельчитель, сушилка, герметичный конвейер |

| Пиролизный реактор | Нагрев материала без кислорода | Основной реактор, нагревательный блок, контроль температуры |

| Система выгрузки | Охлаждение и разделение продуктов | Конденсаторы (пиролизное масло), конвейер (уголь), линия синтез-газа |

| Система очистки выбросов | Обработка остаточных газов | Скрубберы, фильтры, обеспечение соответствия экологическим нормам |

Готовы превратить ваши отходы в ценные ресурсы?

KINTEK специализируется на передовых пиролизных решениях для лабораторий и научно-исследовательских учреждений. Наше оборудование спроектировано для точного контроля, безопасности и высококачественного производства, независимо от того, перерабатываете ли вы пластик, биомассу или шины для исследований или мелкосерийного производства.

Мы предлагаем правильные технологии, соответствующие вашей цели — от управления отходами до производства высококачественного топлива.

Свяжитесь с KINTEL сегодня, чтобы обсудить ваш проект и узнать, как наше лабораторное оборудование может оптимизировать ваш процесс пиролиза.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

Люди также спрашивают

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата