Основная прочность спекания заключается в его способности создавать прочные, плотные детали из порошковых материалов без необходимости их плавления. Этот уникальный процесс использует тепло и давление, чтобы заставить отдельные частицы связываться на атомном уровне, что приводит к образованию твердой массы со значительно улучшенными механическими свойствами, такими как твердость и долговечность.

Основная ценность спекания заключается не только в упрочнении материала, но и в том, что оно позволяет производить прочные компоненты из высокоэффективных материалов — таких как керамика и тугоплавкие металлы — которые невероятно трудно или энергозатратно обрабатывать с использованием традиционных методов плавления и литья.

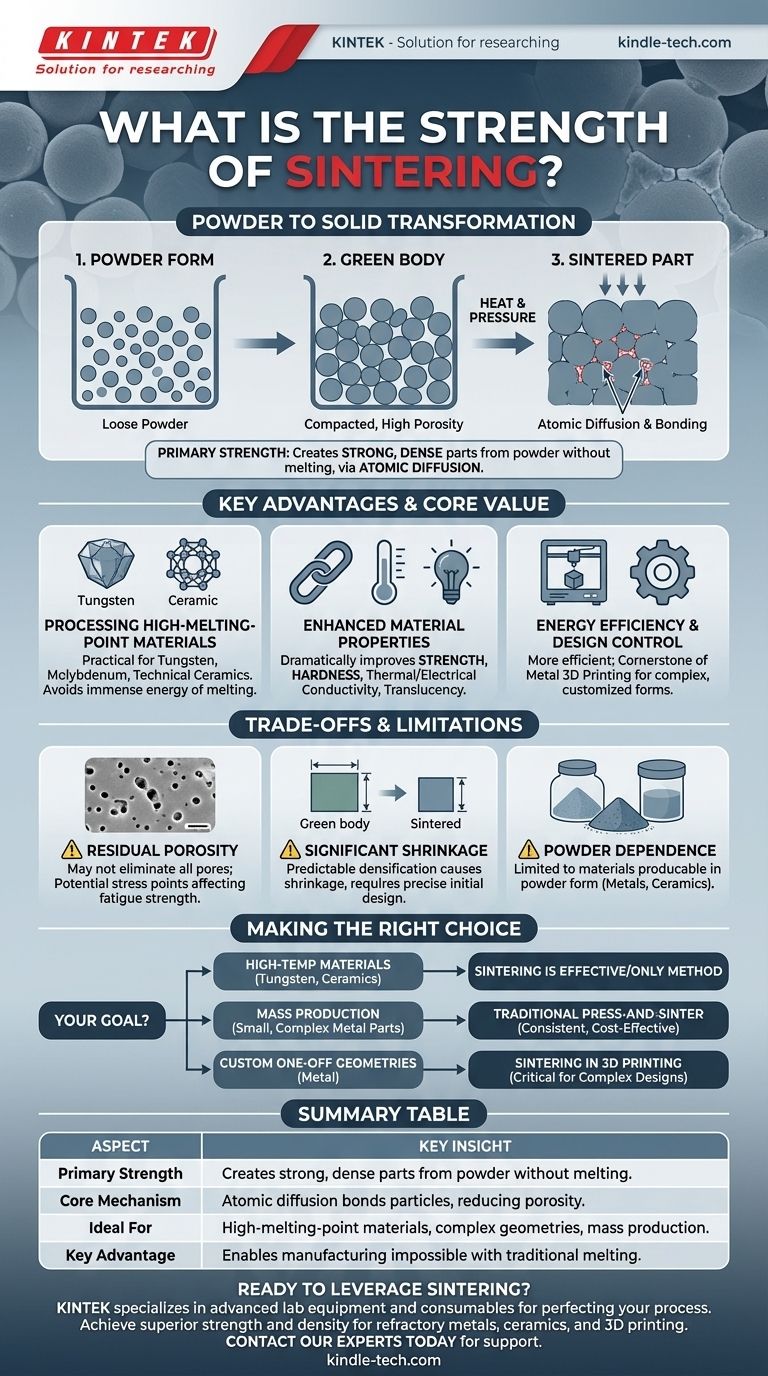

Как спекание обеспечивает прочность: Превращение из порошка в твердое тело

Спекание — это, по сути, процесс консолидации. Оно превращает рыхло уплотненный порошок в почти полностью плотный объект, устраняя пустые пространства, или поры, между частицами.

Отправная точка: Уплотненное «зеленое тело»

Процесс начинается с материала в порошковой форме, который прессуется или формуется в желаемую форму. Этот первоначальный, хрупкий компонент известен как «зеленое тело» и обладает высокой степенью пористости.

Роль тепла: Атомная диффузия

Затем зеленое тело нагревается в контролируемой печи до температуры ниже точки плавления. При этих высоких температурах атомы в точках контакта между частицами становятся очень активными и начинают диффундировать через границы частиц.

Результат: Уменьшение пористости и увеличение плотности

Эта атомная диффузия эффективно создает «шейки» или мостики между соседними частицами. По мере роста этих шеек они притягивают центры частиц ближе друг к другу, систематически устраняя поры и заставляя всю деталь сжиматься и уплотняться в твердый, прочный и долговечный конечный продукт.

Ключевые преимущества процесса спекания

Хотя повышенная прочность является основным результатом, причины выбора спекания часто связаны с его другими уникальными возможностями.

Обработка материалов с высокой температурой плавления

Спекание часто является единственным практическим способом формирования деталей из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам, молибден и многие технические керамики. Плавление этих материалов потребовало бы огромной энергии и специализированного оборудования.

Улучшенные свойства материала

Уменьшая пористость, спекание значительно улучшает физические характеристики материала. Это включает не только прочность и твердость, но также повышенную теплопроводность, электропроводность и даже полупрозрачность в некоторых видах керамики.

Энергоэффективность и контроль дизайна

Поскольку спекание позволяет избежать энергоемкой фазы плавления, оно является более эффективным процессом. Оно также является краеугольным камнем современных производственных методов, таких как 3D-печать металлом, где оно используется для послойного сплавления металлического порошка, что позволяет создавать очень сложные и индивидуальные формы.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Чтобы эффективно использовать спекание, крайне важно понимать его присущие ограничения.

Проблема остаточной пористости

Хотя спекание значительно уменьшает пористость, оно может не устранить ее полностью. Любые оставшиеся микроскопические поры могут действовать как точки концентрации напряжений, потенциально влияя на предельную усталостную прочность материала по сравнению с полностью деформированным или литым эквивалентом.

Предсказуемая, но значительная усадка

Процесс уплотнения, который придает спеченной детали прочность, также вызывает ее усадку. Эта усадка предсказуема и должна быть точно учтена при первоначальном проектировании зеленого тела для достижения правильных конечных размеров.

Зависимость от порошковых материалов

Самое очевидное ограничение заключается в том, что процесс применим только к материалам, которые могут быть получены в порошковой форме, в основном к металлам и керамике.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от вашего материала, геометрии и производственных требований.

- Если ваша основная задача — высокотемпературные материалы, такие как вольфрам или керамика: Спекание часто является наиболее эффективным — а иногда и единственным — жизнеспособным методом создания плотных деталей.

- Если ваша основная задача — массовое производство небольших, сложных металлических деталей: Традиционная порошковая металлургия с прессованием и спеканием обеспечивает превосходную стабильность, минимальные отходы и экономичное производство в масштабе.

- Если ваша основная задача — создание индивидуальных, уникальных металлических геометрий: Спекание является критически важным заключительным этапом в большинстве процессов аддитивного производства металлов (3D-печати), который позволяет создавать сложные конструкции.

В конечном итоге, понимание принципов спекания позволяет вам использовать его уникальные преимущества для материалов и применений, которые находятся за пределами возможностей традиционного производства.

Сводная таблица:

| Аспект | Ключевая идея |

|---|---|

| Основная прочность | Создает прочные, плотные детали из порошковых материалов без плавления. |

| Основной механизм | Атомная диффузия связывает частицы, уменьшая пористость и увеличивая плотность. |

| Идеально для | Материалов с высокой температурой плавления (вольфрам, керамика), сложных геометрий, массового производства. |

| Ключевое преимущество | Позволяет производить компоненты, невозможные с использованием традиционных методов плавления. |

Готовы использовать спекание для ваших высокопроизводительных материалов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса спекания. Независимо от того, работаете ли вы с тугоплавкими металлами, технической керамикой или сложной 3D-печатью металлом, наши решения помогут вам достичь превосходной прочности и плотности деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические задачи и цели вашей лаборатории в области спекания.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какую роль играет высокотемпературная муфельная печь в постобработке наноматериалов из оксида металла? Ключевые выводы

- Как вы определяли температуру спекания для различных материалов? Достижение оптимального уплотнения и производительности

- Как высокотемпературные лабораторные печи помогают улучшить композиты C/C? Достижение коррозионной стойкости в 7,5 раз выше

- Что такое зола в проксиматеном анализе? Ключевые выводы о качестве и безопасности пищевых продуктов

- В чем значение муфельной печи? Достижение незагрязненного, высокочистого нагрева

- Какова основная функция высокотемпературной муфельной печи при синтезе TiO2? Мастерское зольное гелеобразование и прокаливание

- Какова цель муфельной печи? Обеспечение высокочистого нагрева для вашей лаборатории

- Почему для прокаливания Ni/CeO2 требуются высокоточные муфельные или трубчатые печи? Мастерство каталитических характеристик