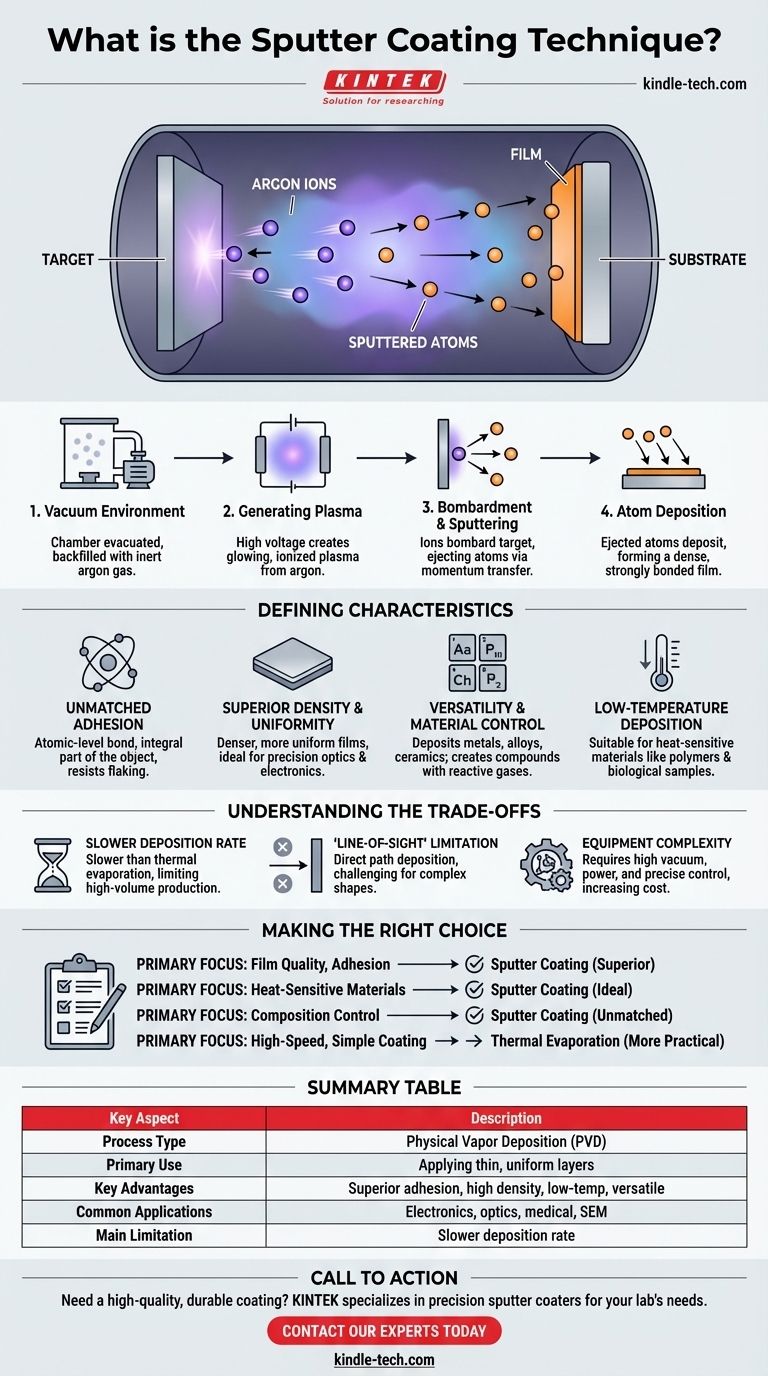

По своей сути, напыление — это метод физического осаждения из паровой фазы (PVD), используемый для нанесения исключительно тонкого и однородного слоя материала на поверхность. Он работает путем создания плазмы в вакууме и использования ионов из этой плазмы для бомбардировки исходного материала, известного как «мишень». Это столкновение выбрасывает атомы из мишени, которые затем перемещаются и осаждаются на покрываемом объекте, образуя прочную, высококачественную пленку атом за атомом.

Напыление — это не просто метод нанесения слоя; это процесс бомбардировки на атомном уровне. Этот перенос импульса интегрирует материал покрытия с поверхностью подложки, в результате чего пленки обладают превосходной адгезией, плотностью и однородностью по сравнению со многими другими методами нанесения покрытий.

Как работает напыление: от плазмы до пленки

Понимание процесса напыления включает четыре отдельных этапа, которые происходят в контролируемой вакуумной камере.

Вакуумная среда

Сначала объект, который нужно покрыть (подложка), и материал, который нужно нанести (мишень), помещаются в вакуумную камеру. Весь воздух откачивается, создавая почти полный вакуум.

Затем в камеру подается небольшое, контролируемое количество инертного газа, чаще всего аргона.

Генерация плазмы

Между мишенью и стенками камеры прикладывается высокое напряжение. Эта электрическая энергия отрывает электроны от атомов аргона, создавая плазму — светящийся ионизированный газ, состоящий из положительных ионов аргона и свободных электронов.

Процесс бомбардировки

Мишени придается отрицательный заряд, заставляя положительно заряженные ионы аргона в плазме ускоряться и с силой бомбардировать ее поверхность.

Это энергетическое столкновение представляет собой процесс переноса импульса. Удар ионов аргона физически выбивает, или «распыляет», отдельные атомы из материала мишени.

Осаждение на подложку

Распыленные атомы проходят через вакуумную камеру и оседают на подложке. Поскольку эти атомы выбрасываются с высокой энергией, они внедряются в поверхность подложки, образуя невероятно прочную связь.

Со временем эти осажденные атомы накапливаются, образуя тонкую, плотную и высокооднородную пленку по всей подложке.

Определяющие характеристики напыленной пленки

Напыление выбирают за его уникальные преимущества, которые приводят к получению пленок со свойствами, которых трудно достичь другими методами.

Непревзойденная адгезия

Поскольку распыленные частицы с высокой энергией внедряются в подложку, связь формируется на атомном уровне. Покрытие становится неотъемлемой частью объекта, а не просто поверхностным слоем, что обеспечивает исключительную долговечность и устойчивость к отслаиванию.

Превосходная плотность и однородность

Процесс создает пленки, которые намного плотнее и однороднее, чем пленки, полученные другими методами, такими как вакуумное испарение. Это позволяет создавать чрезвычайно тонкие, сплошные пленки — иногда толщиной менее 10 нанометров, — что идеально подходит для прецизионных применений в электронике и оптике.

Универсальность и контроль материала

Напыление может наносить широкий спектр материалов, включая чистые металлы, сплавы и даже изолирующую керамику. Вводя реактивные газы, такие как кислород или азот, в камеру, вы также можете создавать композитные пленки, такие как оксиды и нитриды.

Низкотемпературное осаждение

Сам процесс не вызывает значительного нагрева подложки. Это делает напыление одним из лучших методов для нанесения покрытий на термочувствительные материалы, такие как пластики, полимеры и деликатные биологические образцы для анализа в сканирующем электронном микроскопе (СЭМ).

Понимание компромиссов

Ни одна техника не идеальна. Чтобы эффективно использовать напыление, необходимо знать о его присущих ограничениях.

Скорость осаждения по сравнению с другими методами

Напыление, как правило, является более медленным процессом по сравнению с термическим испарением. Бомбардировка атом за атомом строго контролируется, но для формирования толстой пленки требуется больше времени, что может стать ограничивающим фактором в крупносерийном производстве.

Ограничение «прямой видимости»

В своей базовой форме напыление является процессом, требующим прямой видимости. Распыленные атомы движутся по относительно прямой линии от мишени к подложке. Покрытие высокосложных форм с глубокими поднутрениями или внутренними поверхностями может быть затруднено без сложного вращения и манипулирования подложкой.

Сложность оборудования и процесса

Системы напыления требуют значительных инвестиций. Необходимость в среде высокого вакуума, источниках высокого напряжения и точном контроле газов делает оборудование и эксплуатацию более сложными и дорогостоящими, чем более простые методы нанесения покрытий.

Сделайте правильный выбор для своей цели

Выбор технологии нанесения покрытия полностью зависит от ваших конкретных требований к качеству пленки, совместимости материалов и эффективности производства.

- Если ваш основной акцент — качество пленки и адгезия: Напыление превосходно подходит для создания плотных, долговечных и прочно скрепленных пленок для критически важных применений в электронике, оптике или медицинских устройствах.

- Если ваш основной акцент — нанесение покрытий на термочувствительные материалы: Низкотемпературный характер напыления делает его идеальным выбором для полимеров, пластмасс или биологических образцов, которые могут быть повреждены другими методами.

- Если ваш основной акцент — контроль состава: Напыление обеспечивает непревзойденную точность при нанесении сложных сплавов или создании композитных пленок путем смешивания газов, что жизненно важно для передовых материаловедческих исследований.

- Если ваш основной акцент — высокоскоростное, простое нанесение покрытия: Для менее требовательных применений, где максимальное качество пленки не является критичным, более высокая скорость и меньшая стоимость термического испарения могут быть более практичным выбором.

В конечном счете, выбор напыления — это решение отдать приоритет точности, качеству и адгезии над чистой скоростью осаждения.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основное применение | Нанесение тонких, однородных слоев материала на подложку |

| Ключевые преимущества | Превосходная адгезия, высокая плотность пленки, низкотемпературное осаждение, универсальность в отношении материалов |

| Типичные области применения | Электроника, оптика, медицинские устройства, подготовка образцов для СЭМ |

| Основное ограничение | Более низкая скорость осаждения по сравнению с такими методами, как термическое испарение |

Нужно высококачественное, долговечное покрытие для материалов вашей лаборатории?

KINTEK специализируется на предоставлении прецизионного лабораторного оборудования, включая напылительные установки, чтобы помочь вам получить превосходные тонкие пленки с отличной адгезией и однородностью. Независимо от того, работаете ли вы с чувствительными полимерами, передовыми сплавами или вам требуется точный контроль состава для ваших исследований, наши решения разработаны для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология напыления может улучшить ваши результаты!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения