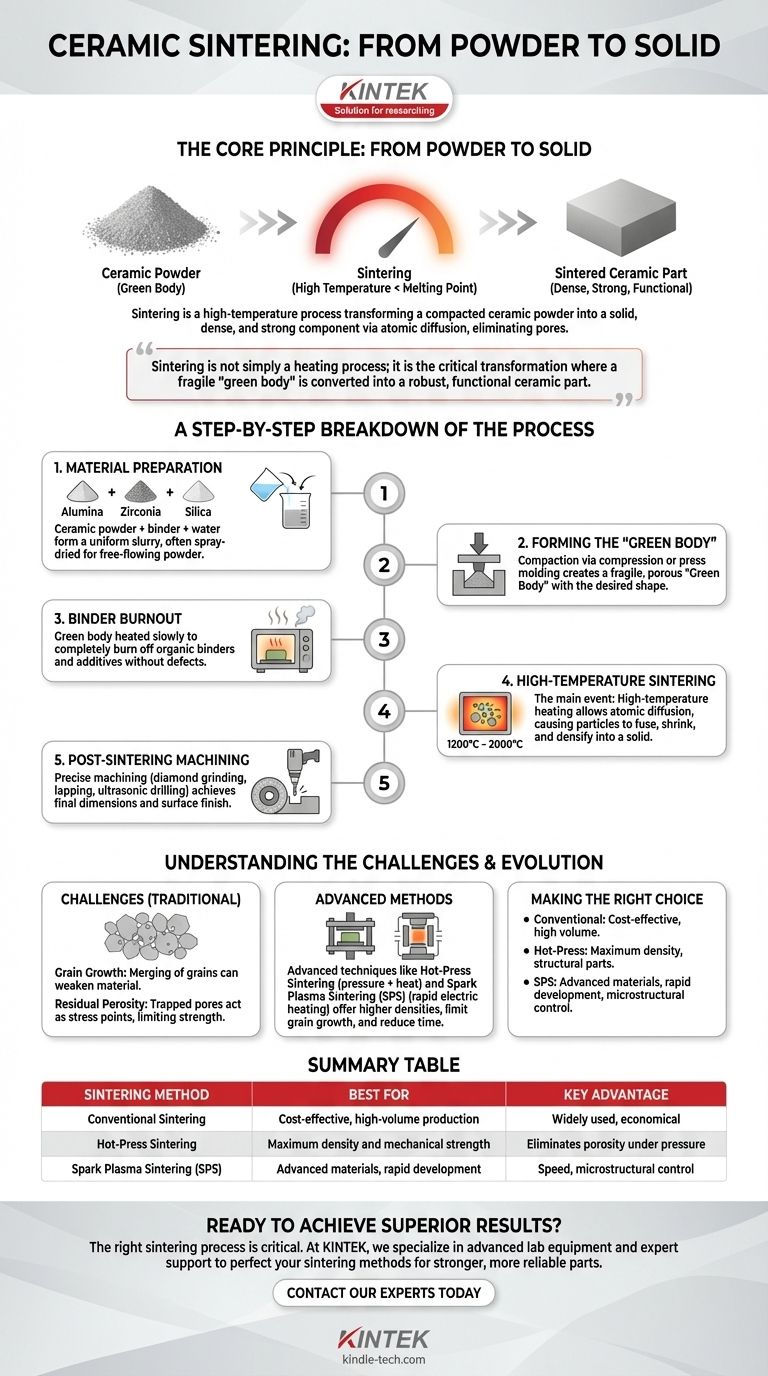

Короче говоря, спекание керамики — это высокотемпературный процесс, который превращает спрессованный керамический порошок в твердый, плотный и прочный компонент. Это достигается путем нагревания материала до температуры ниже его точки плавления, что приводит к сплавлению отдельных частиц посредством атомной диффузии, что уменьшает пористость и значительно увеличивает механическую прочность детали.

Спекание — это не просто процесс нагрева; это критическое превращение, при котором хрупкий порошковый компакт, известный как «сырое тело», превращается в прочную, функциональную керамическую деталь. Весь метод представляет собой баланс между температурой, временем и давлением для достижения максимальной плотности при контроле конечной микроструктуры материала.

Основной принцип: от порошка к твердому телу

Что такое спекание?

Спекание — это термическая обработка, применяемая к порошковому компакту. При высоких температурах атомы отдельных керамических частиц мигрируют через границы соседних частиц, создавая химические связи.

Этот процесс атомной диффузии приводит к росту шейки между частицами, постепенно устраняя пустые пространства, или поры, между ними. Материал уплотняется и сжимается, в результате чего образуется твердая, когерентная масса.

Цель: плотность и прочность

Основная цель спекания — уменьшить или устранить пористость, присутствующую в исходном порошковом компакте. «Сырое тело» механически слабо, потому что оно удерживается вместе только трением и слабыми связующими веществами.

Путем сплавления частиц и удаления этих пустот спекание значительно увеличивает плотность, твердость и механическую прочность материала. Конечные свойства керамического компонента почти полностью определяются успехом стадии спекания.

Пошаговое описание процесса

Шаг 1: Подготовка материала

Процесс начинается с тщательно отобранного керамического порошка, такого как оксид алюминия, диоксид циркония или диоксид кремния. Эти сырьевые материалы часто смешивают с водой, связующим веществом (органической добавкой, которая помогает частицам слипаться) и другими агентами для образования однородной суспензии.

Затем эту суспензию обычно распыляют для получения сыпучего, однородного порошка, готового к следующему этапу.

Шаг 2: Формирование «сырого тела»

Подготовленный порошок помещают в форму и уплотняют под высоким давлением. Это часто делается с помощью прессования или компрессионного формования.

Полученный объект известен как «сырое тело». Он имеет желаемую форму, но хрупок и порист, не обладает значительной механической прочностью.

Шаг 3: Выжигание связующего

Затем сырое тело нагревают при относительно низкой температуре. Этот важный шаг предназначен для медленного и полного выжигания органических связующих веществ и других добавок со стадии подготовки.

При слишком быстром нагревании захваченные газы из связующего могут вызвать трещины или дефекты в конечной детали.

Шаг 4: Высокотемпературное спекание

Это главное событие. Деталь нагревается до очень высокой температуры, обычно от 1200°C до 2000°C, в зависимости от материала.

Деталь выдерживается при этой температуре в течение определенного времени, что позволяет происходить атомной диффузии и сплавлению частиц. Деталь сжимается и уплотняется до своего окончательного твердого состояния.

Шаг 5: Механическая обработка после спекания

После охлаждения керамическая деталь становится чрезвычайно твердой и абразивной. Если требуются точные размеры или тонкая чистота поверхности, ее необходимо обрабатывать с использованием специализированных, сверхтвердых инструментов.

Для достижения окончательных спецификаций используются такие процессы, как алмазное шлифование, притирка или ультразвуковое сверление.

Понимание компромиссов и проблем

Проблема роста зерен

Традиционное спекание основано на высоких температурах и длительном времени обработки. Хотя это помогает уменьшить пористость, оно также может привести к росту зерен, когда более мелкие кристаллические зерна сливаются в более крупные.

Чрезмерно крупные зерна часто могут ухудшать механические свойства материала, такие как его вязкость и сопротивление разрушению, создавая более слабую деталь.

Проблема остаточной пористости

Достижение 100% плотности чрезвычайно сложно. Во многих случаях небольшое количество остаточной пористости остается внутри материала.

Эти поры действуют как точки концентрации напряжений и являются основными местами, где начинаются разрушения, ограничивая общую прочность и надежность керамического компонента.

Эволюция методов спекания

Ограничения традиционного спекания привели к разработке передовых методов. Такие методы, как горячее прессование (применение давления во время нагрева) или искровое плазменное спекание (использование электрического тока для быстрого нагрева материала), были изобретены для решения этих проблем.

Эти методы позволяют достигать более высоких плотностей при более низких температурах и за более короткое время, что помогает ограничить рост зерен и производить превосходные материалы.

Правильный выбор для вашей цели

Выбор метода спекания полностью зависит от желаемого результата для конечного компонента.

- Если ваша основная цель — экономичное, крупносерийное производство: Обычное безнапорное спекание часто является наиболее экономичным и широко используемым выбором для стандартных применений.

- Если ваша основная цель — максимальная плотность и механическая прочность: Методы с использованием давления, такие как горячее прессование, необходимы для устранения пористости для высокопроизводительных конструкционных компонентов.

- Если ваша основная цель — передовые материалы или быстрая разработка: Современные методы, такие как искровое плазменное спекание (SPS), предлагают беспрецедентную скорость и контроль над микроструктурой, оправдывая более высокую стоимость для передовых применений.

В конечном итоге, освоение процесса спекания является ключом к раскрытию исключительного потенциала производительности передовых керамических материалов.

Сводная таблица:

| Метод спекания | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|

| Обычное спекание | Экономичное, крупносерийное производство | Широко используется, экономично |

| Горячее прессование | Максимальная плотность и механическая прочность | Устраняет пористость под давлением |

| Искровое плазменное спекание (SPS) | Передовые материалы, быстрая разработка | Скорость, контроль микроструктуры |

Готовы достичь превосходных результатов с вашими керамическими компонентами?

Правильный процесс спекания имеет решающее значение для достижения плотности, прочности и производительности, которые требуются вашему приложению. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для совершенствования ваших методов спекания. Независимо от того, работаете ли вы с оксидом алюминия, диоксидом циркония или другими передовыми керамическими материалами, наши решения помогут вам контролировать микроструктуру и устранять пористость для создания более прочных и надежных деталей.

Давайте обсудим, как мы можем поддержать конкретные потребности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания для ваших целей.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Почему муфельную печь необходимо использовать с герметичным тиреглем? Точный анализ летучих веществ биомассы объяснен

- Почему высокотемпературная муфельная печь незаменима для катализаторов на основе оксидов металлов? Оптимизация активности и стабильности

- Как изготавливаются спеченные детали? Пошаговое руководство по порошковой металлургии

- Какова цель этапа термической обработки (спекания)? Инженерные прочные электроактивные мембраны

- Какую роль играет лабораторная высокотемпературная печь в PHT? Инженер по долговечности нанопокрытий

- Какую роль играет высокотемпературная муфельная печь в подготовке диоксида кремния на основе E. coli? Экспертные мнения

- Как высокотемпературные лабораторные печи используются при подготовке образцов сварной ферритной стали? Руководство эксперта

- Каковы преимущества использования вакуумной сушильной печи для SiO2@AuAg/PDA? Оптимизируйте целостность вашей наноструктуры