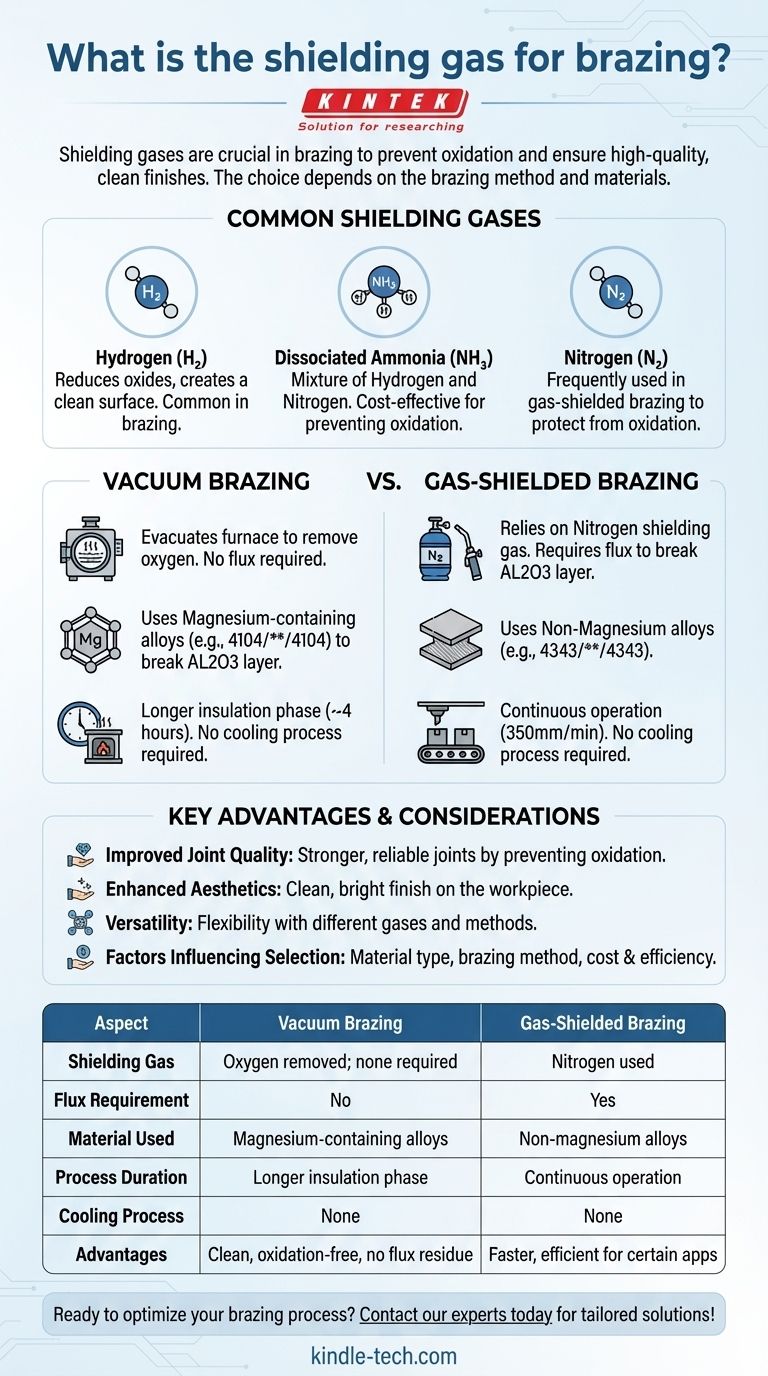

Защитные газы играют решающую роль в процессах пайки, предотвращая окисление и обеспечивая чистую, высококачественную отделку. Выбор защитного газа зависит от метода пайки и используемых материалов. Распространенные защитные газы включают водород, диссоциированный аммиак и азот. При вакуумной пайке кислород полностью удаляется, в то время как газозащитная пайка использует азот и флюс для достижения аналогичных результатов. Выбор материалов, таких как сплавы, содержащие магний, для вакуумной пайки или сплавы, зависящие от флюса, для газозащитной пайки, дополнительно влияет на эффективность защитного газа. Понимание этих факторов необходимо для оптимизации результатов пайки.

Основные моменты:

-

Назначение защитных газов при пайке

- Защитные газы используются для создания инертной атмосферы, которая предотвращает окисление, образование окалины и нагара (сажи) во время пайки.

- Они обеспечивают чистую, яркую поверхность на заготовке, что крайне важно для получения высококачественных паяных соединений.

-

Распространенные защитные газы

- Водород: Часто используется при пайке благодаря своей способности восстанавливать оксиды и создавать чистую поверхность.

- Диссоциированный аммиак: Смесь водорода и азота, обычно используемая из-за ее экономичности и способности предотвращать окисление.

- Азот: Часто используется при газозащитной пайке для защиты заготовки от окисления.

-

Вакуумная пайка против газозащитной пайки

-

Вакуумная пайка:

- Включает эвакуацию печи для удаления кислорода и других реактивных газов.

- Не требует флюса, так как вакуумная среда исключает риск окисления.

- Использует такие материалы, как двойной компаунд 4104/****/4104, который содержит 1,5% магния для пробивания слоя AL203 на поверхности заготовки.

-

Газозащитная пайка:

- Опирается на азот в качестве защитного газа для защиты заготовки.

- Требует применения флюса для разрушения слоя AL203, поскольку используемые материалы (например, двойной компаунд 4343/****/4343) не содержат магния.

-

Вакуумная пайка:

-

Материальные соображения

- Сплавы, содержащие магний (например, 4104/****/4104): Используются при вакуумной пайке, магний помогает пробивать слой AL203, обеспечивая надлежащее соединение.

- Сплавы без магния (например, 4343/****/4343): Используются при газозащитной пайке, эти материалы полагаются на флюс для достижения того же эффекта.

-

Различия в процессе

-

Вакуумная пайка:

- Включает более длительную фазу выдержки (около 4 часов на печь) для обеспечения равномерного распределения температуры.

- После пайки не требуется процесс охлаждения.

-

Газозащитная пайка:

- Работает непрерывно со скоростью 350 мм/мин.

- Не требует вакуума или процесса охлаждения, что делает ее более быстрой и эффективной для определенных применений.

-

Вакуумная пайка:

-

Преимущества защитных газов

- Улучшенное качество соединения: Защитные газы предотвращают окисление, что приводит к более прочным и надежным паяным соединениям.

- Улучшенная эстетика: Использование инертных газов приводит к чистой, яркой поверхности на заготовке.

- Универсальность: Различные газы и методы (вакуумная против газозащитной) обеспечивают гибкость в решении различных задач пайки.

-

Факторы, влияющие на выбор газа

- Тип материала: Выбор защитного газа зависит от паяемого сплава и его специфических требований (например, содержания магния).

- Метод пайки: Вакуумная пайка и газозащитная пайка имеют различные требования к газу.

- Стоимость и эффективность: Диссоциированный аммиак часто выбирают из-за его экономичности, в то время как азот предпочтителен из-за его доступности и простоты использования при газозащитной пайке.

Понимая роль защитных газов и их применение в различных процессах пайки, производители могут оптимизировать свои операции для достижения превосходных результатов. Выбор газа, материала и метода должен соответствовать конкретным требованиям заготовки и желаемому результату.

Сводная таблица:

| Аспект | Вакуумная пайка | Газозащитная пайка |

|---|---|---|

| Защитный газ | Кислород полностью удален; защитный газ не требуется | Азот используется в качестве защитного газа |

| Требование к флюсу | Флюс не требуется | Требуется флюс для разрушения слоя AL203 |

| Используемый материал | Сплавы, содержащие магний (например, 4104/****/4104) | Сплавы без магния (например, 4343/****/4343) |

| Продолжительность процесса | Более длительная фаза выдержки (~4 часа на печь) | Непрерывная работа со скоростью 350 мм/мин |

| Процесс охлаждения | Охлаждение не требуется | Охлаждение не требуется |

| Преимущества | Чистые, без окисления соединения; отсутствие остатков флюса | Быстрее и эффективнее для определенных применений |

Готовы оптимизировать процесс пайки? Свяжитесь с нашими экспертами сегодня для получения индивидуальных решений!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое система термической обработки в контролируемой атмосфере? Master Precision Heat Treatment

- Как рассчитываются компоненты смеси для азотно-метанольной атмосферы? Важные соотношения для точного контроля

- Какую роль играет устройство для нагрева в защитной атмосфере инертного газа при производстве композитов 2024Al/Gr/SiC?

- Что такое азотная печь? Основное руководство по бескислородной термической обработке

- Почему водород используется в печах для отжига? Достижение превосходного качества поверхности и ускоренных циклов

- Что такое печь с контролируемой атмосферой? Руководство по нагреву в контролируемой среде

- Почему процесс карбонизации углеродных нановолокон должен проводиться в трубчатой печи с контролируемой атмосферой? Экспертные мнения

- Какую роль играет высокотемпературная печь с контролируемой атмосферой в оценке стойкости к окислению? Оптимизация анализа покрытий