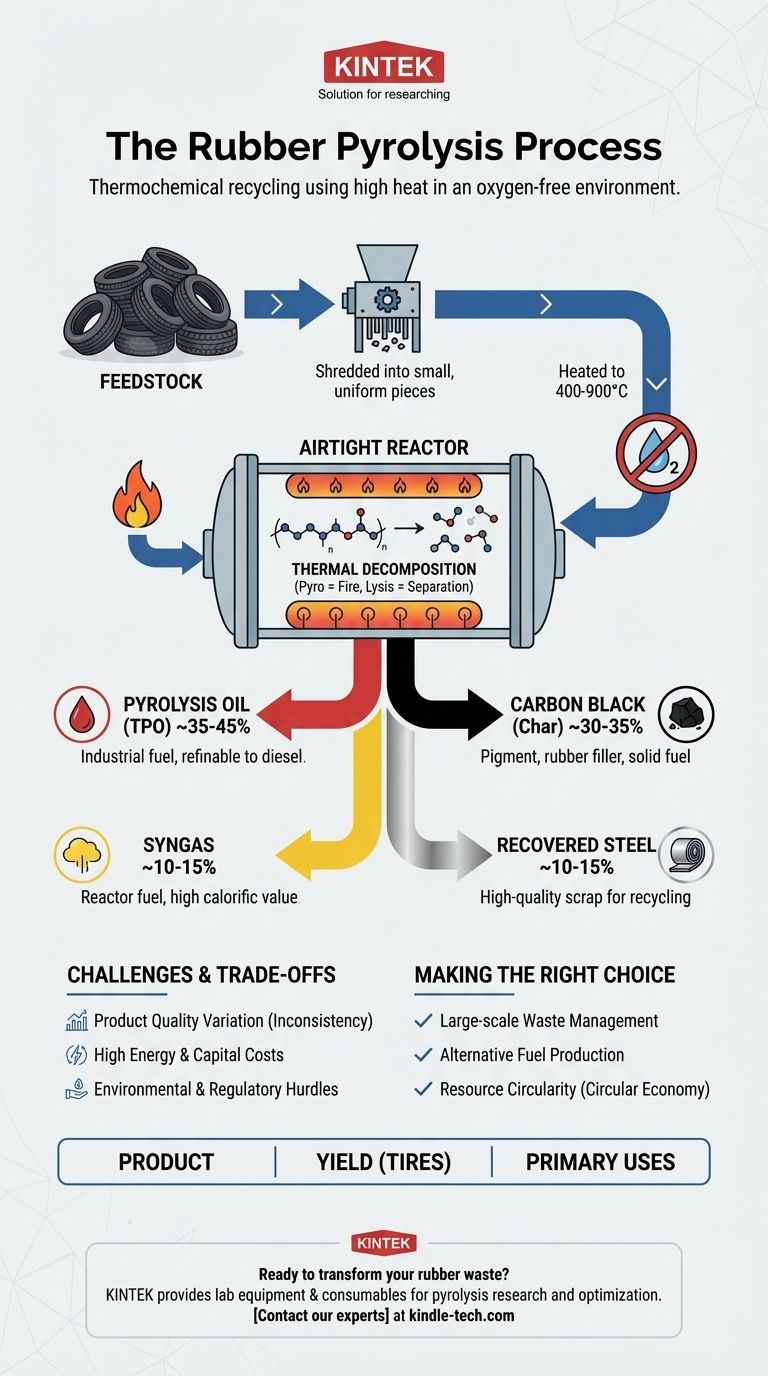

По сути, пиролиз каучука — это термохимический процесс переработки, который использует высокую температуру в бескислородной среде для разложения отработанной резины на ценное сырье. В ходе процесса измельченная резина, обычно из изношенных шин, нагревается до температур от 400 до 900°C, что приводит к распаду сложных полимерных цепей на более простые, извлекаемые вещества без фактического сжигания материала.

Пиролиз каучука не следует рассматривать как простое удаление отходов. Это технология восстановления ресурсов, которая химически деконструирует резиновые отходы, в основном шины, превращая значительный экологический балласт обратно в ценные промышленные товары, такие как масло, углерод и сталь.

Как работает пиролиз каучука

Чтобы понять этот процесс, полезно разбить его на основные принципы и этапы. Само название — от греческих слов 'pyro' (огонь) и 'lysis' (разделение) — описывает основное действие: разделение вещества с помощью тепла.

Основной принцип: термическое разложение

Представьте пиролиз как «разпекание» резины. Процесс вулканизации, который делает шину прочной, включает сшивание длинных полимерных цепей серой. Пиролиз обращает это вспять, применяя интенсивную тепловую энергию.

Эта энергия разрывает эти длинные, сложные углеводородные цепи на более мелкие, простые молекулы. В результате получается смесь газа, жидких углеводородов и твердого углерода.

Ключевая роль бескислородной среды

Процесс должен происходить в герметичном реакторе без присутствия кислорода. Это ключевое отличие пиролиза от сжигания (инсинерации).

Без кислорода резина не может сгореть. Вместо того чтобы гореть и выделять свою энергию только в виде тепла и дыма, материал разлагается на новый набор стабильных, ценных химических продуктов.

Пошаговый обзор

- Подготовка сырья: Отработанные шины и другие резиновые изделия измельчаются на мелкие однородные куски. Это увеличивает площадь поверхности для более эффективного и равномерного нагрева. Для шин стальная проволока внутри часто удаляется на этом этапе или отделяется после процесса.

- Нагрев в реакторе: Измельченная резина подается в герметичный реактор. Затем материал нагревается до целевой температуры (обычно 400–900°C), что инициирует термическое разложение.

- Разделение и сбор: Полученные вещества разделяются. Горячие пары направляются через систему конденсации для охлаждения и сбора жидкого пиролизного масла. Неконденсируемые газы (синтез-газ) выводятся, а твердый угольный остаток и сталь остаются в реакторе для сбора.

Каковы конечные продукты и их применение?

Основная ценность пиролиза заключается в получаемых продуктах. Точный выход зависит от типа резины и условий процесса, но типичное соотношение для шин служит хорошей отправной точкой.

Пиролизное масло (~35-45%)

Это синтетическая сырая нефть, часто называемая пиролизным маслом из шин (TPO). Это основной жидкий продукт, который может использоваться непосредственно в качестве промышленного топлива в печах или котлах. При дальнейшей переработке его можно преобразовать в более ценные продукты, такие как дизельное топливо.

Технический углерод (~30-35%)

Основным твердым остатком является форма технического углерода или «угля». Хотя он не такого высокого качества, как первичный технический углерод, его можно использовать в качестве пигмента, армирующего наполнителя в резиновых изделиях более низкого класса или в качестве твердого топлива (похожего на уголь).

Синтез-газ (~10-15%)

Эта смесь неконденсируемых горючих газов (таких как водород, метан и угарный газ) обладает высокой теплотворной способностью. Большинство современных пиролизных установок повторно используют этот газ в качестве топлива для питания реакторов, что значительно снижает потребность во внешнем источнике энергии и делает процесс более устойчивым.

Восстановленная сталь (~10-15%)

При переработке шин со стальным кордом высококачественная стальная проволока извлекается неповрежденной. Это чистый, ценный металлолом, который можно легко продать и переработать.

Понимание компромиссов и проблем

Хотя пиролиз каучука многообещающ, это не идеальное решение, и оно сопряжено с практическими проблемами, которые необходимо учитывать.

Качество и консистенция продукта

Качество пиролизного масла и углеродного угля может значительно варьироваться в зависимости от исходного сырья (например, шины легковых автомобилей против шин грузовиков против подошв обуви) и незначительных колебаний температуры и времени процесса. Эта непоследовательность может затруднить заключение договоров купли-продажи с покупателями, которым требуется стандартизированный продукт.

Энергетические и капитальные затраты

Пиролизные установки требуют значительных первоначальных капитальных вложений. Кроме того, процесс энергоемкий и требует поддержания высоких температур. Хотя использование побочного синтез-газа в качестве топлива помогает, общий энергетический баланс и экономическая целесообразность должны быть тщательно рассчитаны.

Экологические и нормативные барьеры

Несмотря на то, что это форма переработки, пиролизное предприятие по-прежнему является химическим перерабатывающим заводом. Оно должно соблюдать строгие экологические нормы в отношении выбросов в атмосферу и обращения с побочными продуктами. Плохо управляемые установки могут создать риск вторичного загрязнения.

Выбор правильного варианта для вашей цели

Внедрение технологии пиролиза полностью зависит от вашей основной цели.

- Если ваша основная цель — крупномасштабное управление отходами шин: Пиролиз — отличное решение для отвода огромных объемов шин со свалок и преобразования их в управляемый набор товаров.

- Если ваша основная цель — производство альтернативных видов топлива: Процесс надежно генерирует товарное топливное масло, но имейте в виду, что получение более ценных сортов топлива потребует дополнительных инвестиций в оборудование для очистки и переработки.

- Если ваша основная цель — цикличность ресурсов: Эта технология является ярким примером экономики замкнутого цикла, эффективно замыкая цикл, превращая отходы в углеводороды, углерод и сталь.

В конечном счете, пиролиз каучука представляет собой мощный технический сдвиг от рассмотрения резиновых отходов как бремени к признанию их ценным и восстанавливаемым ресурсом.

Сводная таблица:

| Продукт | Типичный выход (из шин) | Основное применение |

|---|---|---|

| Пиролизное масло (TPO) | 35-45% | Промышленное топливо для печей/котлов; может быть переработано в дизельное топливо |

| Технический углерод (Уголь) | 30-35% | Наполнитель для резиновых изделий; пигмент; твердое топливо |

| Синтез-газ | 10-15% | Топливо для питания пиролизного реактора, снижающее потребность во внешнем источнике энергии |

| Восстановленная сталь | 10-15% | Высококачественный металлолом для переработки |

Готовы превратить отходы резины в прибыль?

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, которые помогут вам исследовать, разрабатывать и оптимизировать процессы пиролиза. Независимо от того, масштабируете ли вы лабораторные испытания или нуждаетесь в надежных аналитических инструментах, наши решения помогут вам добиться стабильных, высококачественных результатов от отработанной резины.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем поддержать ваши цели в области пиролиза и восстановления ресурсов.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Лабораторная внутренняя резиносмесительная машина для смешивания и замешивания

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

Люди также спрашивают

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу