По сути, производство пеллет из биомассы — это многостадийный промышленный процесс, который преобразует сырье, органический материал низкой плотности, в однородное, плотное и богатое энергией твердое топливо. Суть этой трансформации заключается в тонком измельчении сырья, доведении его влажности до точного уровня, а затем пропускании через матрицу под воздействием экстремального давления и тепла. Этот процесс активирует природные связующие вещества в самой биомассе, создавая стабильную и компактную гранулу.

Ключ к пониманию производства пеллет заключается в осознании того, что это не просто механический процесс, а химическая и физическая трансформация. Успех зависит от тщательного контроля двух переменных: содержания влаги и размера частиц, что позволяет природному лигнину в биомассе действовать в качестве связующего агента.

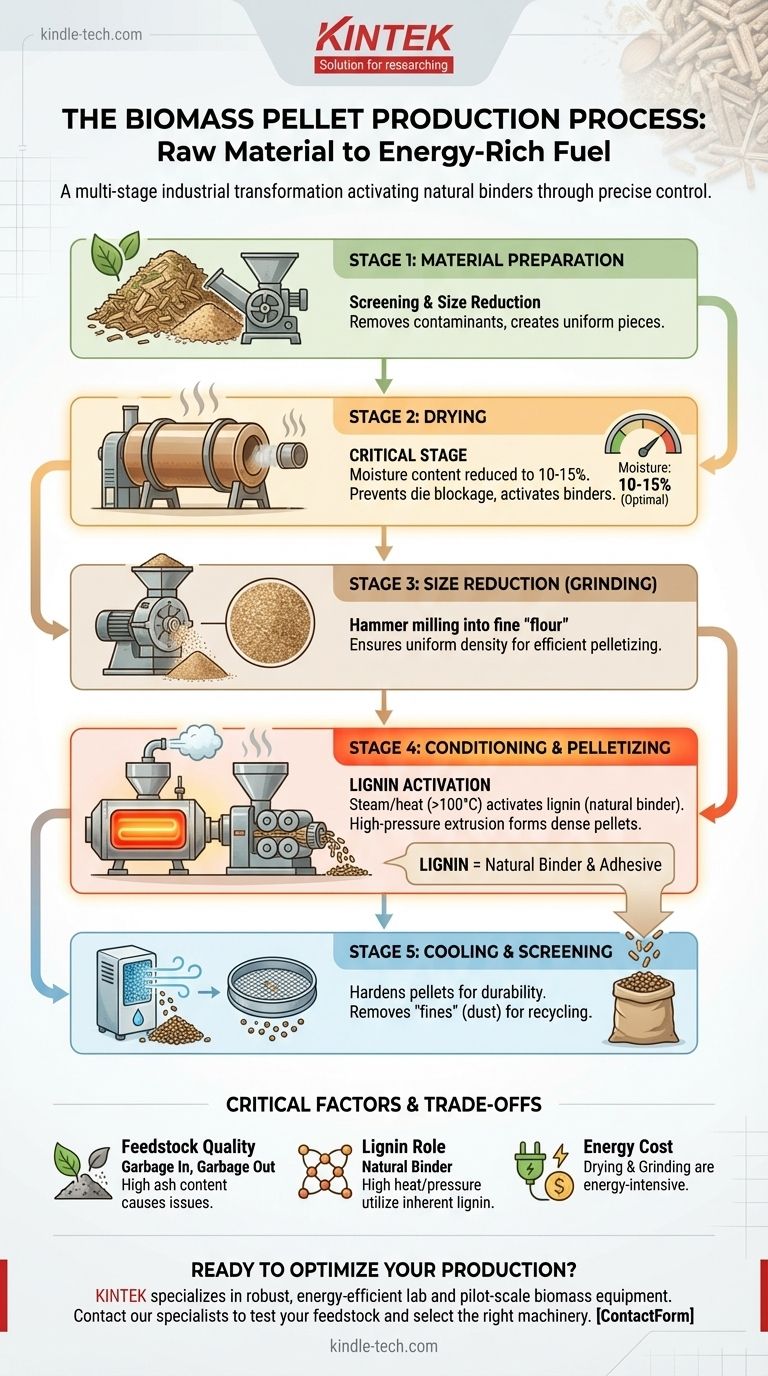

Основные этапы производства пеллет

Путь от сырой биомассы — такой как древесная щепа, опилки или сельскохозяйственные отходы — до готовой пеллеты проходит по четкому, последовательному маршруту. Каждый этап предназначен для подготовки материала к следующему, обеспечивая высокое качество конечного продукта.

Этап 1: Подготовка сырья

Прежде чем начнется какая-либо обработка, сырье должно быть подготовлено. Это включает просеивание загрязняющих примесей, таких как камни, металл и грязь, которые могут повредить оборудование.

Для более крупных материалов, таких как бревна или обрезки древесины, сначала проводится уменьшение размера с помощью рубильной машины или шредера. Это создает более удобные для обработки куски одинакового размера для последующей стадии сушки.

Этап 2: Сушка

Это, пожалуй, самый критический и энергоемкий этап. Сырая биомасса часто имеет содержание влаги 40–60%, что слишком высоко для гранулирования. Материал подается в крупные промышленные сушилки, обычно барабанные, для снижения влажности до целевого диапазона 10–15%.

Если материал слишком влажный, вода превратится в пар в матрице для пеллет, заблокировав ее и остановив производство. Если он слишком сухой, влаги будет недостаточно для активации связующих веществ, что приведет к образованию хрупких пеллет, которые рассыпаются.

Этап 3: Уменьшение размера (Измельчение)

После сушки биомасса еще недостаточно мелкая для гранулирования. Она пропускается через молотковую дробилку, которая измельчает материал в мелкую, однородную «муку» или порошок.

Этот однородный мелкий размер частиц имеет решающее значение. Он гарантирует, что каждая часть материала подвергается одинаковому давлению и теплу в грануляторе, что приводит к получению плотной и гомогенной пеллеты.

Этап 4: Кондиционирование и гранулирование

Мелко измельченный материал поступает в кондиционер, куда впрыскивается пар или горячая вода. Это добавляет небольшое количество тепла и влаги, делая биомассу более податливой и начиная активировать лигнин — природный полимер внутри клеточных стенок растений, который действует как клей.

Из кондиционера горячий, влажный материал подается в гранулятор. Здесь ролики проталкивают материал через отверстия толстой стальной матрицы. Огромное давление и трение создают сильный нагрев (часто более 100°C), который полностью пластифицирует лигнин и связывает частицы вместе в плотные, спрессованные пеллеты.

Этап 5: Охлаждение и просеивание

Пеллеты выходят из матрицы горячими, мягкими и все еще выделяющими пар. Их немедленно подают в охладитель, где через них пропускается окружающий воздух. Этот процесс жизненно важен для охлаждения и затвердевания пеллет, делая их прочными для транспортировки и хранения.

Наконец, охлажденные пеллеты пропускают через сито для отсеивания мелких частиц или пыли, образовавшихся в процессе. Эти «мелкие фракции» обычно возвращаются обратно в производственную линию для минимизации отходов. Готовые, просеянные пеллеты затем готовы к упаковке или хранению насыпью.

Понимание компромиссов и критических факторов

Просто наличие правильного оборудования недостаточно. Качество конечной пеллеты и эффективность работы зависят от нескольких взаимосвязанных факторов.

Критическая роль сырья

Принцип «мусор на входе — мусор на выходе» напрямую применим к производству пеллет. Тип и качество сырой биомассы существенно влияют на конечный продукт и сам процесс.

Высокое содержание золы в сырье (из-за грязи или коры) приведет к получению пеллет с высоким содержанием золы, что может вызвать проблемы с обслуживанием (шлакование) в котлах или печах, где они сжигаются.

Лигнин — это природный связующий агент

Весь процесс разработан для использования природного лигнина, присутствующего в древесине и большинстве растительных материалов. Высокое давление и температура заставляют лигнин размягчаться и действовать как естественный клей, связывая частицы биомассы вместе по мере остывания пеллеты.

Хотя для некоторых видов сырья с низким содержанием лигнина (например, некоторых сельскохозяйственных соломенных культур) может потребоваться добавление внешних связующих веществ, высококачественные древесные пеллеты полагаются исключительно на это внутреннее свойство.

Потребление энергии — основная статья расходов

Сушка и измельчение — чрезвычайно энергоемкие процессы. Стоимость эксплуатации сушилок, рубильных машин и молотковых дробилок составляет значительную часть общих производственных затрат.

Это создает серьезный операционный стимул для поиска сырья, которое является максимально сухим и чистым, чтобы снизить энергетическую нагрузку на оборудование для сушки и подготовки.

Принятие правильного решения в соответствии с вашей целью

Понимание процесса позволяет вам расставить приоритеты в зависимости от ваших конкретных целей, независимо от того, являетесь ли вы производителем, инвестором или крупным потребителем.

- Если ваш основной фокус — производство пеллет премиум-класса: Сосредоточьтесь на поиске чистого сырья с низким содержанием золы и инвестируйте в точные системы контроля влажности.

- Если ваш основной фокус — минимизация эксплуатационных расходов: Обеспечьте поставку сырья с низким содержанием влаги, чтобы значительно сократить энергию, потребляемую на этапе сушки.

- Если ваш основной фокус — достижение высокой производительности: Убедитесь, что ваше оборудование для измельчения и сушки надежно и имеет правильный размер, поскольку эти этапы часто являются узкими местами в производстве.

В конечном счете, производство пеллет из биомассы — это отлаженный процесс превращения непостоянного сырья в стабильный, ценный и стандартизированный энергетический продукт.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Подготовка сырья | Просеивание и уменьшение размера | Удаление примесей и получение однородных кусков для сушки. |

| 2. Сушка | Снижение влажности до 10–15% | Критически важно для активации природных связующих веществ и предотвращения закупорки матрицы. |

| 3. Измельчение | Измельчение молотковой дробилкой в мелкий порошок | Обеспечивает однородную плотность и эффективное формирование пеллет. |

| 4. Гранулирование | Экструзия под высоким давлением через матрицу | Тепло и давление активируют лигнин, связывая частицы в твердые пеллеты. |

| 5. Охлаждение и просеивание | Затвердевание и удаление пыли | Производство прочных, стабильных пеллет, готовых к хранению и транспортировке. |

Готовы оптимизировать производство пеллет из биомассы?

Независимо от того, какова ваша цель — производство пеллет премиум-класса, минимизация эксплуатационных расходов или достижение высокой производительности — правильное оборудование имеет решающее значение. KINTEK специализируется на надежном, энергоэффективном лабораторном и опытно-промышленном оборудовании для переработки биомассы — от точных сушилок и молотковых дробилок до надежных грануляторов.

Позвольте нашим экспертам помочь вам протестировать сырье, оптимизировать процесс и выбрать правильное оборудование для создания стабильного, ценного энергетического продукта.

Свяжитесь с нашими специалистами по биомассе сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

Люди также спрашивают

- Почему для шарового помола WC-10Co требуются превосходная герметичность и коррозионная стойкость? Обеспечение результатов высокочистого смешивания

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения

- Почему карбид вольфрама предпочитают для измельчения и шаров для высокочистых литий-керамических порошков? Обеспечьте максимальную чистоту.

- Почему для переработки сульфидных электролитов, таких как Li6PS5Cl, рекомендуются мельничные банки и шары из диоксида циркония (ZrO2)?

- Каково преимущество использования мельничных банок и шаров из карбида вольфрама (WC)? Достижение высокой энергоэффективности измельчения