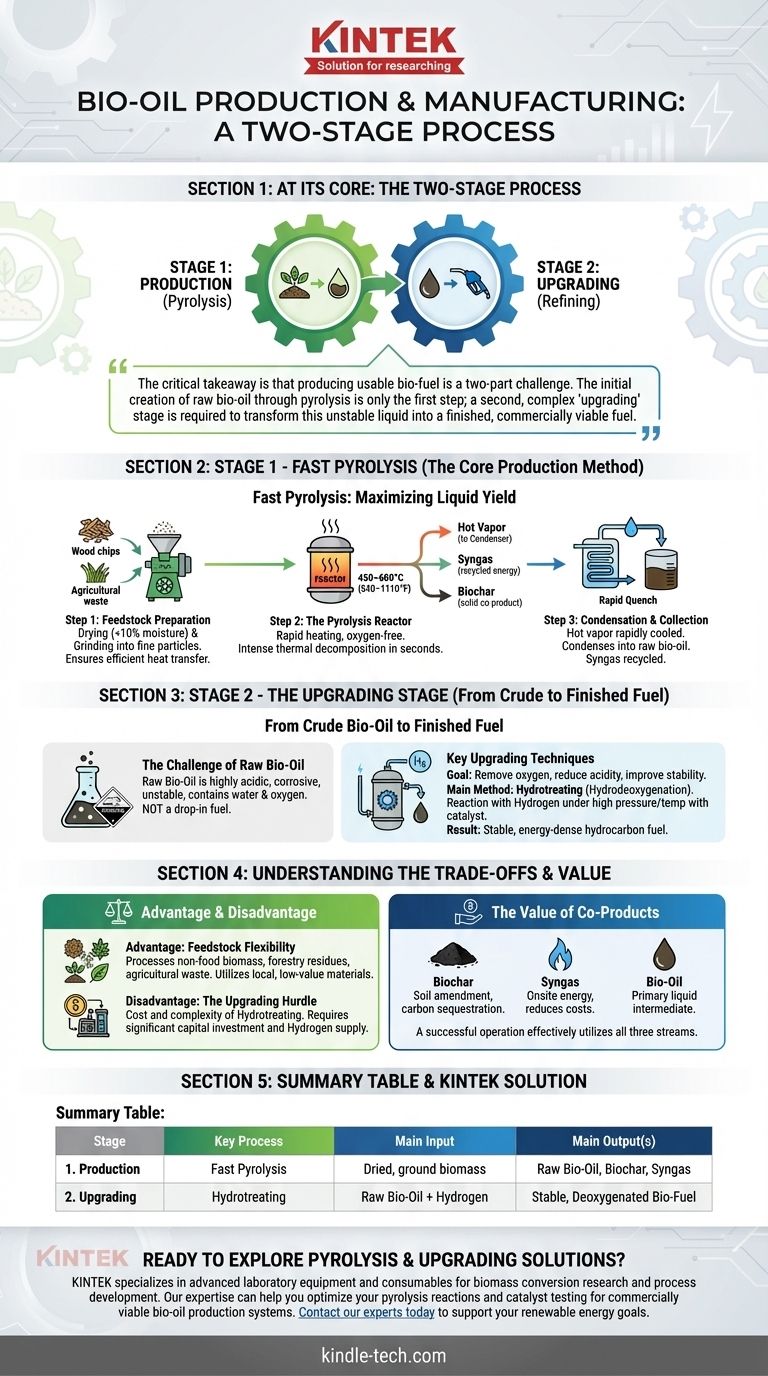

По своей сути, производство биомасла — это двухстадийный процесс. Сначала биомасса, такая как древесина или сельскохозяйственные отходы, быстро нагревается в бескислородной среде в процессе, называемом пиролизом, который расщепляет ее на пар. Затем этот пар быстро охлаждается и конденсируется в жидкость, известную как сырое биомасло или пиролизное масло.

Ключевой вывод заключается в том, что производство пригодного для использования биотоплива — это двухэтапная задача. Первоначальное создание сырого биомасла посредством пиролиза — это только первый шаг; для превращения этой нестабильной жидкости в готовое, коммерчески жизнеспособное топливо требуется второй, сложный этап «модернизации».

Основной метод производства: быстрый пиролиз

Быстрый пиролиз — это центральная технология для преобразования твердой биомассы в жидкое биомасло. Весь процесс разработан для максимизации выхода жидкости путем чрезвычайно быстрого нагрева сырья, а затем столь же быстрого охлаждения образующихся паров.

Шаг 1: Подготовка сырья

Перед поступлением в реактор сырая биомасса должна быть подготовлена. Это включает сушку материала до низкого содержания влаги (обычно ниже 10%) и измельчение его в мелкие однородные частицы.

Правильная подготовка имеет решающее значение для обеспечения эффективной теплопередачи и стабильных химических реакций внутри пиролизного реактора.

Шаг 2: Пиролизный реактор

Подготовленная биомасса подается в реактор, нагретый до 450–600°C (840–1110°F) при почти полном отсутствии кислорода. Интенсивное тепло вызывает термическое разложение, расщепляя сложные полимеры в биомассе за считанные секунды.

Это быстрое разложение дает три основных продукта: горячий пар (который становится биомаслом), неконденсируемые газы (синтез-газ) и твердый углеродсодержащий материал (биоуголь).

Шаг 3: Конденсация и сбор

Поток горячего пара немедленно отводится от твердого угля и пропускается через конденсатор. Здесь он быстро охлаждается (закаляется), в результате чего конденсируемые части пара превращаются в темную, плотную жидкость.

Эта жидкость представляет собой сырое биомасло. Неконденсируемые газы часто рециркулируются для обеспечения энергии, необходимой для нагрева реактора, что делает процесс более энергоэффективным.

От сырого биомасла к готовому топливу: стадия модернизации

Жидкость, полученная непосредственно в процессе пиролиза, не является «готовым» топливом. Это промежуточный продукт, требующий значительной обработки, прежде чем его можно будет использовать в обычных двигателях или на нефтеперерабатывающих заводах.

Проблема сырого биомасла

Сырое биомасло является высоко кислотным, коррозионным и нестабильным. Оно содержит значительное количество воды (15-30%) и кислорода, что делает его химически отличным от обычных углеводородных топлив.

Если его не обработать, оно со временем загустеет и даже может расслоиться, что затруднит хранение и транспортировку.

Ключевые методы модернизации

Модернизация направлена на удаление кислорода, снижение кислотности и улучшение стабильности масла. Наиболее распространенным методом является гидроочистка (или гидродезоксигенация).

В этом процессе биомасло реагирует с газообразным водородом под высоким давлением и температурой в присутствии катализатора. Это удаляет атомы кислорода (в виде воды) и насыщает нестабильные химические связи, что приводит к получению более стабильного, энергоемкого углеводородного топлива, похожего на дизельное топливо или бензин.

Понимание компромиссов

Несмотря на свою перспективность, путь пиролиза к биомаслу сопряжен с явными техническими и экономическими проблемами, которые необходимо учитывать.

Преимущество: Гибкость сырья

Основное преимущество пиролиза — его способность перерабатывать широкий спектр непищевой биомассы. Это включает остатки лесозаготовок, сельскохозяйственные отходы (например, кукурузную солому) и специализированные энергетические культуры.

Эта гибкость позволяет использовать для производства биомасла местные, низкоценные материалы, избегая конкуренции с производством продуктов питания.

Недостаток: Препятствие модернизации

Основным узким местом является стоимость и сложность модернизации. Гидроочистка требует значительных капиталовложений в реакторы высокого давления и постоянного снабжения водородом, который часто производится из природного газа.

Эффективность и стоимость этого этапа модернизации являются наиболее важными факторами, определяющими экономическую жизнеспособность установки по производству биомасла.

Ценность побочных продуктов

Пиролиз производит не только масло. Твердый биоуголь является ценным побочным продуктом, который можно продавать в качестве почвенного удобрения для повышения плодородия и связывания углерода.

Как упоминалось, поток синтез-газа обеспечивает энергию на месте, снижая внешние затраты на энергию и улучшая общий углеродный след процесса. Успешная операция должна эффективно использовать все три выходных потока.

Правильный выбор для вашей цели

Ваша оценка процесса производства биомасла полностью зависит от вашей цели.

- Если ваша основная цель — потенциал возобновляемой энергии: Признайте, что пиролиз — это мощная технология для преобразования низкоценной, громоздкой биомассы в энергоемкий, транспортируемый жидкий промежуточный продукт.

- Если ваша основная цель — инвестиции в технологии: Сосредоточьте свою комплексную проверку почти полностью на стоимости, эффективности и масштабируемости конечного процесса модернизации, поскольку это ключ к производству взаимозаменяемого, готового к рынку топлива.

- Если ваша основная цель — технологическое проектирование: Ключом к эффективной системе является оптимизация теплопередачи в реакторе и разработка интегрированной стратегии использования всех трех выходов: масла, биоугля и синтез-газа.

Понимание этого двухэтапного процесса пиролиза и модернизации является ключом к оценке истинного потенциала любой технологии производства биомасла.

Сводная таблица:

| Стадия | Ключевой процесс | Основной вход | Основные выходы |

|---|---|---|---|

| 1. Производство | Быстрый пиролиз | Сухая, измельченная биомасса (древесина, сельскохозяйственные отходы) | Сырое биомасло, биоуголь, синтез-газ |

| 2. Модернизация | Гидроочистка (гидродезоксигенация) | Сырое биомасло + водород | Стабильное, дезоксигенированное биотопливо |

Готовы изучить решения по пиролизу и модернизации для вашего проекта по биотопливу? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для исследований в области конверсии биомассы и разработки процессов. Наш опыт может помочь вам оптимизировать реакции пиролиза и испытания катализаторов для создания эффективных, коммерчески жизнеспособных систем производства биомасла. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области возобновляемой энергии.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Электрическая роторная печь для регенерации активированного угля

Люди также спрашивают

- Чем пластиковые отходы отличаются от других видов отходов? Скрытая угроза микропластика

- Влияет ли термообработка на проводимость? Освоение свойств материалов для повышения производительности

- Насколько точен анализатор XRF? Достигайте результатов лабораторного качества в полевых условиях

- Что такое процесс распыления тонких пленок? Руководство по высококачественному осаждению PVD

- Каковы преимущества магнетронного распыления? Достижение превосходного качества и производительности тонких пленок

- Каково основное преимущество процесса горячей штамповки? Обеспечение максимальной прочности сложных деталей

- Какова самая высокая температура для пайки? Правда об оптимальных температурах пайки

- Является ли биомасса возобновляемой или невозобновляемой энергией? Правда об устойчивой энергетике