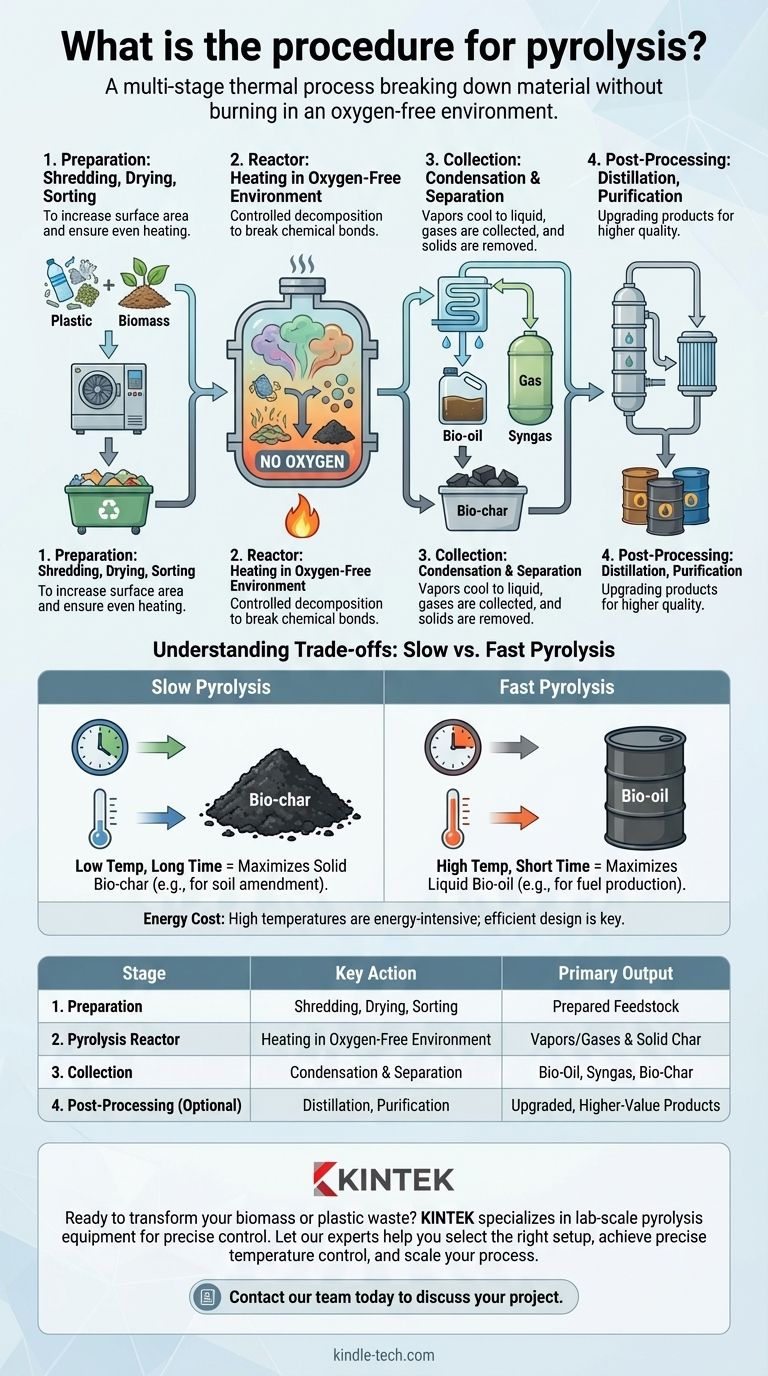

По сути, процедура пиролиза представляет собой многостадийный термический процесс, который разлагает материал, такой как пластик или биомасса, без его сжигания. Он начинается с подготовки материала (измельчение и сушка), за которой следует нагрев в герметичном реакторе без кислорода для запуска разложения. Наконец, полученные газообразные, жидкие и твердые продукты собираются и разделяются для дальнейшего использования.

Пиролиз – это не единая, фиксированная процедура, а контролируемый процесс разложения. «Правильная» процедура полностью зависит от вашей конечной цели, поскольку изменение скорости и продолжительности нагрева принципиально меняет, будете ли вы производить более ценное жидкое топливо или более стабильный твердый углерод.

Основной принцип: нагрев без горения

Чтобы понять процедуру, вы должны сначала понять основной принцип. Пиролиз принципиально отличается от сжигания или горения.

Что такое термохимическое разложение?

Пиролиз использует высокую температуру для разрыва длинных, сложных химических связей внутри материала. Это разлагает его на более мелкие, простые и часто более ценные молекулы.

Процесс не разрушает химическую энергию материала; он просто перестраивает ее в различные формы.

Критическая роль бескислородной среды

Это разложение происходит внутри герметичного реактора без присутствия кислорода. Это самый важный элемент процесса.

Без кислорода материал не может гореть (сгорать). Вместо того чтобы превращаться в золу и дым, он разлагается на жидкость (бионефть), твердое вещество (биоуголь) и газ (синтез-газ).

Пошаговый рабочий процесс пиролиза

Хотя конкретные шаги варьируются в зависимости от сырья (исходного материала), общий рабочий процесс следует четкой, логической последовательности.

Этап 1: Подготовка сырья

Перед поступлением в реактор сырье должно быть подготовлено. Обычно это включает измельчение или помол для увеличения площади поверхности и обеспечения равномерного нагрева.

Материал также сушится для удаления влаги, которая может препятствовать эффективности процесса. Наконец, любые нецелевые материалы (например, металлы, смешанные с пластиковыми отходами) отделяются.

Этап 2: Пиролизный реактор

Это сердце операции. Подготовленное сырье подается в реактор, который затем герметизируется и очищается от кислорода.

Применяется нагрев, и материал начинает разлагаться. Пары и газы образуются и выводятся из реактора, оставляя твердый углеродный материал (биоуголь) позади.

Этап 3: Сбор и разделение продуктов

Горячий газовый поток, выходящий из реактора, направляется в конденсационный блок. Здесь конденсируемые пары охлаждаются и превращаются в жидкость, известную как пиролизное масло или бионефть.

Остальные неконденсируемые газы (синтез-газ) собираются отдельно. Твердый биоуголь удаляется со дна реактора после завершения цикла.

Этап 4: Пост-обработка (необязательно)

В зависимости от желаемого качества, продукты могут быть улучшены. Бионефть, например, может подвергаться дистилляции и очистке для получения топлива более высокого качества. Синтез-газ также может быть очищен для использования в производстве электроэнергии.

Понимание компромиссов: медленный против быстрого пиролиза

Выходы пиролиза не фиксированы. Контролируя параметры процесса, вы можете выбрать, какой продукт вы хотите максимизировать. Основное различие между медленным и быстрым пиролизом.

Медленный пиролиз: максимизация твердого биоугля

Этот метод включает нагрев материала при более низкой температуре в течение более длительного периода, иногда в течение нескольких часов.

Этот более медленный процесс способствует образованию углеродных структур, что приводит к высокому выходу биоугля. Это предпочтительный метод, когда основной целью является получение стабильного твердого углеродного продукта для таких применений, как улучшение почвы.

Быстрый пиролиз: максимизация жидкой бионефти

Это наиболее распространенный подход для производства топлива. Материал очень быстро нагревается до высокой температуры, при этом вся реакция занимает всего несколько секунд.

Эти условия «расщепляют» материал на конденсируемые пары, максимизируя выход бионефти (часто до 60% по весу). Синтез-газ и биоуголь производятся в качестве побочных продуктов.

Энергетические затраты

Критическим компромиссом для любой пиролизной установки является ее потребность в энергии. Достижение и поддержание высоких температур внутри реактора является энергоемким процессом. Эффективный дизайн системы и потенциал использования произведенного синтез-газа для частичного обеспечения работы являются ключом к экономической жизнеспособности.

Выбор правильного процесса для вашей цели

Выбор процедуры пиролиза должен определяться четкой целью. Рассмотрите, какой конечный продукт имеет наибольшую ценность для вашего применения.

- Если ваша основная цель — создание ценных жидких топлив (бионефти): Вы должны использовать быстрый пиролиз для максимизации выхода жидкости.

- Если ваша основная цель — производство стабильного твердого углерода (биоугля): Вы должны использовать медленный пиролиз для обеспечения максимально возможного выхода угля.

- Если ваша основная цель — сокращение объема отходов: Оба метода эффективны, но ваше решение должно основываться на том, какой побочный продукт — нефть или уголь — имеет для вас более ценный конечный рынок.

Понимая эти принципы, вы можете выбрать и точно настроить процедуру пиролиза для эффективного превращения низкоценных материалов в ценные ресурсы.

Сводная таблица:

| Этап | Ключевое действие | Основной продукт |

|---|---|---|

| 1. Подготовка | Измельчение, сушка, сортировка | Подготовленное сырье |

| 2. Пиролизный реактор | Нагрев в бескислородной среде | Пары/газы и твердый уголь |

| 3. Сбор | Конденсация и разделение | Бионефть, синтез-газ, биоуголь |

| 4. Пост-обработка (необязательно) | Дистилляция, очистка | Модернизированные, более ценные продукты |

Готовы превратить свою биомассу или пластиковые отходы в ценные ресурсы?

Правильная процедура пиролиза является ключом к максимизации выхода бионефти, биоугля или синтез-газа. KINTEK специализируется на лабораторном пиролизном оборудовании и расходных материалах, обеспечивая точный контроль, необходимый для оптимизации вашего процесса для ваших конкретных целей.

Позвольте нашим экспертам помочь вам:

- Выбрать правильную конфигурацию реактора для медленного или быстрого пиролиза.

- Достичь точного контроля температуры для достижения желаемого выхода продукта.

- Эффективно масштабировать ваш процесс от НИОКР до производства.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут обеспечить успех вашего пиролиза.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

Люди также спрашивают

- Что такое биомасло из биомассы? Руководство по производству пиролизного масла и его применению

- Что такое реакции пиролиза биомассы? Руководство по превращению биомассы в биоуголь, бионефть и синтез-газ

- Что такое пиролизные установки по переработке отходов в энергию? Превращение неперерабатываемых отходов в ценную энергию

- Каков температурный диапазон для быстрого пиролиза? Оптимизация выхода био-масла из биомассы

- Какова температура и время пребывания для пиролиза? Освойте параметры для биоугля, биомасла или синтез-газа

- Для чего используется вращающаяся печь? Достижение непревзойденной термической однородности и перемешивания

- Что такое установка пиролиза биомассы? Превратите отходы в возобновляемую энергию и биоуголь

- Каковы негативные последствия пиролиза? Объяснение высоких затрат и экологических рисков