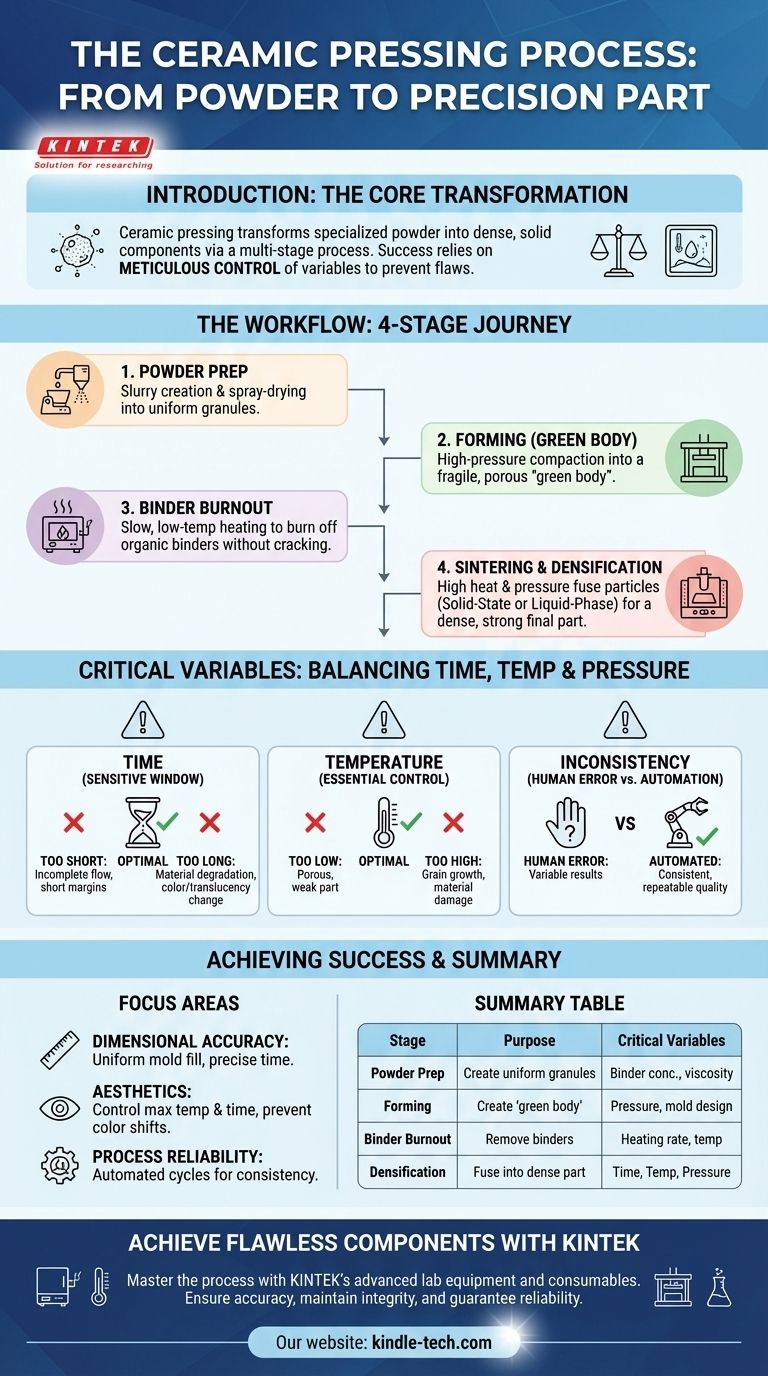

По своей сути, прессование керамики — это многостадийный производственный процесс, который превращает специализированный керамический порошок в плотный, твердый компонент. Это включает подготовку порошка до текучей формы, прессование его в предварительную форму, называемую «сырцом», а затем применение тепла и давления в печи для сплавления частиц посредством процесса, называемого спеканием.

Успех прессования керамики зависит не столько от отдельных этапов, сколько от тщательного контроля ключевых переменных. Основная задача состоит в управлении трансформацией материала для достижения точных конечных размеров, желаемой эстетики и оптимальных физических свойств без возникновения дефектов.

Рабочий процесс прессования керамики: от порошка до детали

Путь от сырого порошка до готового керамического компонента — это точный, последовательный процесс. Каждый шаг основывается на предыдущем, и сбой на любом этапе может поставить под угрозу конечный результат.

Шаг 1: Подготовка керамического порошка

Сначала сырой, необожженный керамический порошок смешивают с водой, связующим веществом и дефлокулянтом (веществом, предотвращающим слипание). Это создает однородную жидкую смесь, известную как шликер.

Затем этот шликер распыляется и сушится. В процессе шликер распыляется в нагретую камеру, мгновенно испаряя жидкость и образуя мелкие, однородные, сферические гранулы. Эти гранулы идеально подходят для обеспечения равномерного заполнения формы.

Шаг 2: Формирование «сырца»

Распыленный и высушенный порошок затем помещается в форму. Под высоким давлением порошок уплотняется в твердую, хотя и хрупкую, форму.

Эта первоначальная, неспеченная деталь называется «сырцом». Хотя она сохраняет свою форму, она обладает очень низкой механической прочностью и является высокопористой.

Шаг 3: Выжигание связующего

Перед окончательным сплавлением сырец нагревается при относительно низкой температуре. Цель этого этапа — осторожно выжечь органическое связующее, которое было добавлено на Шаге 1.

Это должно быть сделано медленно, чтобы образующиеся газы могли выйти, не вызывая трещин или повреждений хрупкой детали.

Шаг 4: Спекание и уплотнение

Спекание — это критический высокотемпературный этап, на котором частицы керамики сплавляются вместе, образуя плотную, прочную готовую деталь. Сырец помещается в пресс-печь, где может использоваться слиток и плунжер для приложения давления при повышении температуры.

Это уплотнение происходит в основном за счет двух механизмов:

- Твердофазное спекание: Используется для таких материалов, как диоксид циркония, где атомы мигрируют между частицами посредством диффузии, закрывая зазоры между ними.

- Жидкофазное спекание: Используется для трудноспекаемых материалов, таких как карбид кремния. Добавки в порошке плавятся, создавая жидкость, которая стягивает частицы вместе за счет капиллярных сил, ускоряя уплотнение.

Понимание компромиссов и критических переменных

Качество прессованной керамики не гарантируется простым следованием инструкциям. Оно определяется точным контролем времени, температуры и давления. Отклонения могут привести к необратимым дефектам.

Критическая роль времени прессования

Время, пожалуй, самая чувствительная переменная на заключительном этапе прессования. Окно для идеального прессования часто узкое.

- Слишком короткое время: Если цикл прессования слишком короткий, материал может не успеть полностью заполнить форму. В стоматологическом применении это приводит к таким дефектам, как короткие края.

- Слишком долгое время: Чрезмерное время под воздействием тепла и давления может привести к деградации материала. Это может проявляться как нежелательные изменения цвета или прозрачности, или даже изменять основные физические свойства материала.

Влияние температуры

Правильный контроль температуры как во время выжигания связующего, так и во время окончательного спекания имеет важное значение. Если температура слишком низкая, спекание будет неполным, что сделает готовую деталь пористой и слабой.

И наоборот, если температура слишком высокая или применяется слишком быстро, это может вызвать рост зерен или повреждение материала, что ухудшит прочность и эстетику.

Последствия непоследовательности

Различные керамические материалы имеют уникальные требования. Например, с дисиликатом лития, распространенной стоматологической керамикой, чрезмерное время прессования может вызвать образование нежелательного реакционного слоя на поверхности.

Именно поэтому часто используются автоматизированные пресс-печи. Они гарантируют, что оптимальные профили времени и температуры повторяются с абсолютной последовательностью, минимизируя риск дефектов, вызванных человеческой ошибкой.

Достижение успешного прессования

Понимание этих принципов позволяет устранять неполадки и оптимизировать процесс для достижения конкретных результатов.

- Если ваша основная задача — точность размеров: Убедитесь, что порошок правильно подготовлен для равномерного заполнения формы, и строго следите за временем прессования, чтобы избежать неполного потока и коротких краев.

- Если ваша основная задача — эстетика: Тщательно контролируйте максимальную температуру и продолжительность цикла прессования, чтобы предотвратить изменение цвета, прозрачности или поверхностные реакции.

- Если ваша основная задача — надежность процесса: Полагайтесь на автоматизированное оборудование с предварительно запрограммированными циклами для конкретных материалов, чтобы исключить переменные и обеспечить стабильные, высококачественные результаты.

Освоение процесса прессования керамики — это превращение его из простой процедуры в контролируемую науку.

Сводная таблица:

| Этап | Ключевой процесс | Назначение | Критические переменные |

|---|---|---|---|

| 1. Подготовка порошка | Распылительная сушка | Создание однородных, текучих гранул | Концентрация связующего, вязкость шликера |

| 2. Формование | Прессование | Создание формы «сырца» | Давление, конструкция формы |

| 3. Выжигание связующего | Низкотемпературный нагрев | Удаление органических связующих | Скорость нагрева, температура |

| 4. Уплотнение | Спекание | Сплавление частиц в плотную, прочную деталь | Время, температура, давление |

Достигайте безупречных керамических компонентов с KINTEK.

Освоение процесса прессования керамики требует точности и последовательности на каждом этапе. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, необходимых для получения надежных результатов, от подготовки порошка до окончательного спекания.

Наши решения помогут вам:

- Обеспечить точность размеров: Достичь идеального заполнения формы и избежать дефектов, таких как короткие края.

- Сохранить целостность материала: Контролировать время и температуру для сохранения эстетики и физических свойств.

- Гарантировать надежность процесса: Использовать автоматизированные системы для повторяемых, высококачественных результатов.

Позвольте нам предоставить инструменты и опыт для успеха вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности в прессовании керамики.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Как давление влияет на гидравлическую систему? Освоение силы, эффективности и тепла

- Как это влияет на производительность гидравлических машин? Максимизируйте свою рентабельность инвестиций с помощью точного проектирования

- Какова основная функция лабораторных гидравлических прессов? Подготовка высокоточных карбидных образцов для исследований

- Каков принцип метода таблеток KBr? Создание прозрачного окна для анализа твердых образцов

- Сколько фунтов на квадратный дюйм (PSI) составляет сила гидравлического пресса? Разберитесь в различиях между давлением и силой для вашего применения

- Каковы компоненты ковочного пресса? Понимание основных систем для формовки металла

- Как лабораторный гидравлический пресс используется с пресс-формами для литий-керамических частиц? Освоение формования материалов высокой плотности

- В чем разница между спеканием и компактированием? Руководство по двухэтапному процессу порошковой металлургии